航空涡扇发动机结构强度试验技术发展

2021-08-27安中彦

安中彦

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

航空发动机是一种高温、高压、高速旋转的复杂热力机械,尤其是航空涡扇发动机,由上万个零件组成,结构复杂、紧凑、空间狭小,并且工作时温度变化剧烈、内流极其复杂,导致各结构件所处环境十分恶劣,稍有不甚就可能发生严重事故。航空发动机涉及气体动力学、热力学、燃烧学、结构强度、控制技术、试验与测试技术、材料学和制造工艺等多学科和专业领域[1],要在宽泛的飞行范围和恶劣的环境条件下,长期反复使用、高效可靠工作。随着现代航空发动机设计方法的更新及新材料、新工艺、新技术的应用,航空发动机性能不断提升,零部件所处环境更加恶劣,其转、静子部件承受的载荷越来越大、越来越复杂。

因此,要保证航空发动机长期、高效、可靠的工作运行,航空发动机研制、服役过程中开展结构强度试验,是对发动机整机、零部件等进行结构考核的重要和必须手段。

目前中国标准包括GJB 241A[2]和CCAR-33[3],以及美国FAR 33[4]和1783B[5]、欧洲CS-E[6]、英国军标00970[7]及发动机应力标准(EGD-3)[8]等国内外航空发动机标准规范均对结构完整性提出明确的要求,尤其是需要通过试验手段验证结构完整性满足要求。因而结构强度试验是满足结构完整性要求必须通过的试验考核项目。这些考核项目的形成是航空发动机行业经过近百年的发展,逐步积累起来保证发动机成功研制和使用安全性所必须强制考核通过的强度试验项目。

发动机在高温、高压、高转速下工作,难免会出现一些问题或故障。对发动机出现的故障除理论分析外,另一重要验证措施便是采用各种强度试验手段进行故障的复现与诊断分析,为找出故障原因提供试验手段和数据支撑,提供改进所需的数据和改进建议。尤其对于研制初期的发动机设计和结构改进而言,强度试验在研制过程中起到特别重要的作用。

基于以上航空涡扇发动机强度试验的重要性分析,有必要对强度试验技术发展进行总结梳理。本文从航空涡扇发动机对强度试验的需求分析出发,对航空涡扇发动机强度试验技术进行概述,归纳研制规范和技术发展方面对强度试验的需求,简述强度试验技术国内外专业发展现状,分析中国与国外在技术上的差距与不足。

1 结构强度试验概述

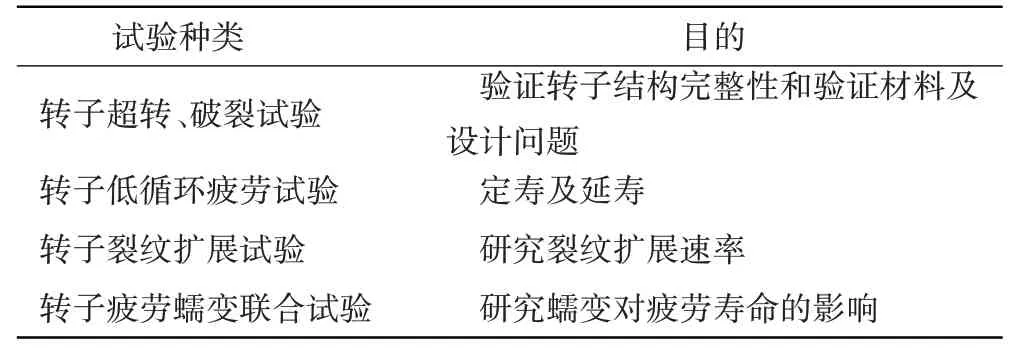

结构强度试验的主要目的是验证发动机结构的功能、强度、刚度(变形)、振动、疲劳、蠕变、损伤容限、寿命及结构可靠性等是否满足设计规范、军/民用标准和实际使用需求,为发动机设计系统的设计及改进提供有效数据支撑[9]。以转子强度试验为例,转子强度试验种类及目的说明见表1。按照结构完整性等相关标准规范的要求,目前中国开展的相关强度试验种类主要有零部件振动、转子件、结构静力与疲劳、热强度等试验。涉及到航空发动机零部件振动特性与疲劳、结构件模态、结构静力与疲劳、轮盘超转与破裂、低循环疲劳、鸟撞与包容及热端部件的热冲击等试验技术,其研究对象包括但不限于以下零件:轮盘、轴、机匣、转子叶片、导向叶片、加力燃烧室、喷管、导管、隔圈、封严装置、外罩、作动筒、传动装置、齿轮及轴承座等。

表1 转子强度试验种类及目的

美国航空发动机《结构完整性大纲》[5]规定的航空发动机强度试验相关工作任务见表2。从表中可见,强度试验贯穿了发动机研制的全过程,并且在总研制任务中具有较大占比。

表2 发动机结构完整性任务

2 航空发动机对强度试验的需求分析

2.1 规范标准的要求

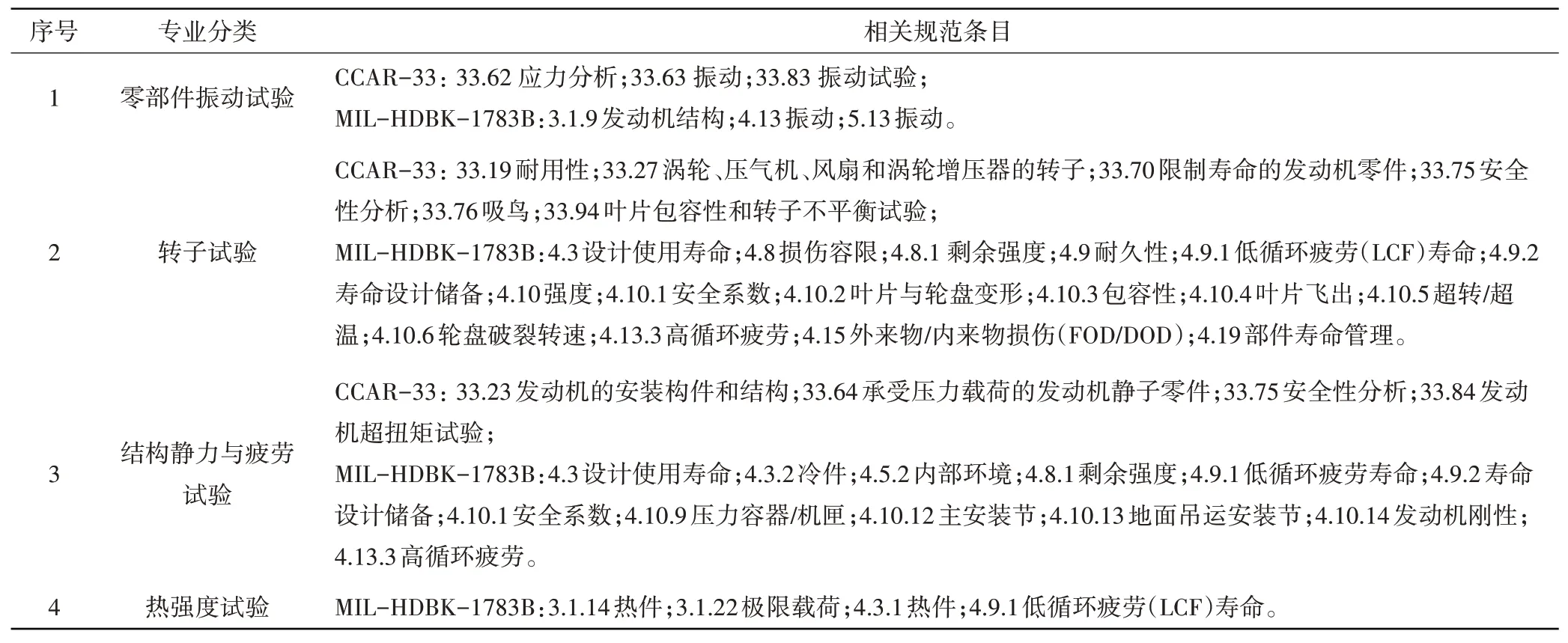

为保证研制需要,航空发动机对强度试验各专业的主要要求之一就是满足各标准规范对整机、零部件强度试验的规定,强度试验各专业相关的部分适航性标准的规定条款见表3。这些条款的形成是航空发动机行业经过百余年的发展,逐步积累起来保证发动机成功研制和使用安全性所必须强制考核通过的强度试验项目。

表3 强度试验各专业部分适航性标准要求

2.2 新型发动机、新材料、新结构对试验技术提出的新要求

航空发动机的推力、转速、温度等指标的提升,促使新材料、新结构的应用逐步增多,从而使得强度试验技术面临新的挑战。在高温环境振动、转子旋转激振、高转速转子试验、高温陶瓷基复合材料结构强度、复合材料叶片热-机复合疲劳寿命等试验方面,都提出了进一步提升强度试验技术和能力的需求,需要提前布局和预先研究满足未来5~10年要求的试验能力。

2.3 故障复现与诊断的需求

另一重要需求是对发动机故障采用各种强度试验手段进行故障的复现与诊断分析,找出故障原因。发动机在高温、高压、高转速下工作,难免会出现一些问题或故障,强度试验能够复现或者对故障进行原因分析,及时找到病因,提供改进所需的数据支持和改进建议。因此,形成对故障排故的快速试验反应能力,能及时应对研制中的各种试验验证问题,降低研制进度风险。

3 强度试验专业现状及趋势

3.1 国外现状

国外具备先进航空发动机研制技术的国家主要是美国、英国、俄罗斯和法国,其强度试验的发展经过几代发动机的研制历程,是比较全面和成熟的。形成了一系列较为全面的保证发动机研制成功和安全性的规范和标准,如MIL-HDBK-1783B《结构完整性大纲》,基本囊括了发动机研制所需开展的强度试验要求,其他欧美标准如CS-E、JSGS、Def stan-00-970第11部等,对强度试验的要求基本相同,但由于各发动机公司均不公开具体试验数据,目前掌握的国外发动机强度试验技术资料并不全面。

在试验技术发展上,欧美俄等发动机公司的结构强度试验技术经过多代航空发动机研制的迭代,基本已形成自己的规范和标准要求,对发动机核心部件叶片、轮盘、主轴、机匣的试验技术,已达到比较成熟的阶段。

图2 风扇叶片气激(旋笛)振动试验

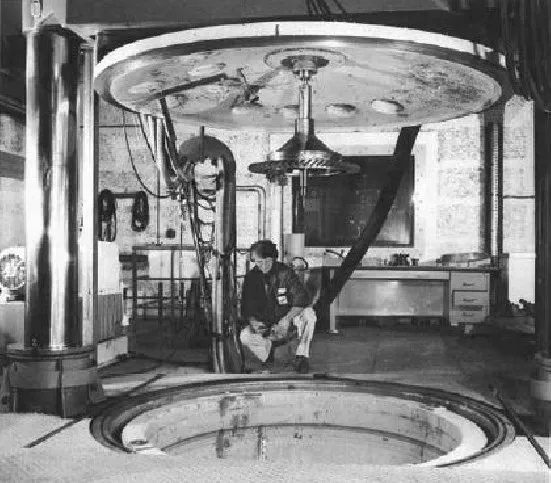

图3 RR公司立式旋转试验器

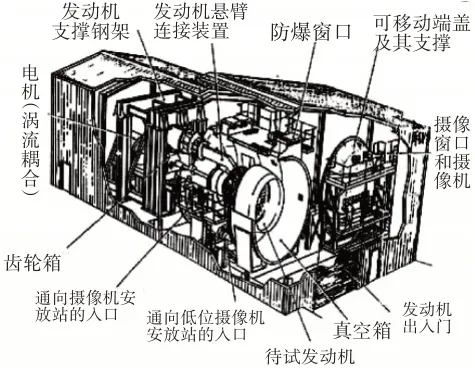

英国RR公司燃烧室机匣的高温、高压疲劳试验技术在20世纪70年代已经具备试验能力。对叶片[10]、轮盘、主轴等发动机核心零部件均已拥有成熟的振动、强度、疲劳寿命等试验技术手段,叶片气体激振、转子试验试验设备如图1~3所示。RR公司典型的轴疲劳试验器可以同时施加扭矩、轴向力和振动扭矩3种载荷,扭矩和轴向力从零到最大按梯形波循环变化;振动扭矩叠加在扭矩上,按正弦波变化[11]。特种强度试验如吞鸟[12-13]、包容[14-16]等,从部件到整机已有较为庞大的试验数量积累。部件包容试验设备原理如图4所示。

图1 风扇叶片气激(直吹)振动疲劳试验

图4 包容试验设备原理

PW等公司掌握较为全面的热端部件热强度试验技术,如燃气加热的涡轮叶片热疲劳试验等[17-18]。俄罗斯中央航空发动机研究院(CIAM)创建的结构强度试验方法用于进行涡轮工作叶片和导向叶片及其它高温部件的疲劳试验,燃气流路可以在20~1600℃对带涂层的叶片进行模拟温度、轴向和离心载荷同步变化的热机疲劳试验。国外的航空发动机强度试验技术非常注重对发动机零部件真实环境的模拟,通常热端部件都需要在加温状态下进行。如RR公司对轴进行的疲劳试验,模拟主轴沿轴长度的温度梯度为195~415℃;而进行燃烧室机匣试验时,采用真实高温气压加载,显示出在试验中真实环境模拟的重要性。印度国防研究与发展组织所属的燃气涡轮研究所也研制了发动机主轴疲劳试验器,能够模拟沿轴长度方向的温度梯度,采用卧式布置,从试验参数来看能加载轴向力和扭矩[19]。

近期国外各航空强国的强度试验技术现状难以获得,但通过已有资料可以看出,为了满足航空发动机技术发展需求,美国、俄罗斯、英国、法国等国家斥巨资建设了功能完备、指标高、技术先进的强度试验设备,从现在发动机的性能指标可以推测,其相应的试验器性能指标也会相应提升和改进,以适应试验技术的不断充实完善。

随着仿真技术的发展,在积累了足量的强度试验数据的基础上,逐渐过渡到采用仿真技术逐步替代部分价格高昂、数据丰富的试验技术,试验技术本身也在开展试验仿真技术的研究和应用。如西门子在其智慧试验室中大量应用试验仿真技术,将试验平台囊括到整个任务仿真分析管理应用框架中,将试验仿真和虚拟试验联合应用。MTS系统公司将试验仿真分为虚拟试验、混合仿真和模型协助3类,采用自己的硬件系统搭建可验证的虚拟试验平台。试验仿真与虚拟试验技术的应用,将大大降低成本,优化试验方案,提高试验效率和一次成功率。

另外,在强度试验技术发展上,欧美航空发动机企业通常采用联合模式,针对发动机研制过程中遇到的突出问题开展局部的试验技术攻关,如高校负责技术理论方面的研究,专业技术公司负责具体试验技术或设备的落实解决,但总体上由发动机研制企业牵头围绕具体的试验技术需求开展工作。通过以研制过程的技术问题作为牵引,提升了发动机企业的问题解决能力、专业技术公司的试验设备与试验技术能力和高校的理论研究水平,形成了良性发展。

3.2 中国现状

3.2.1 强度试验技术总体情况

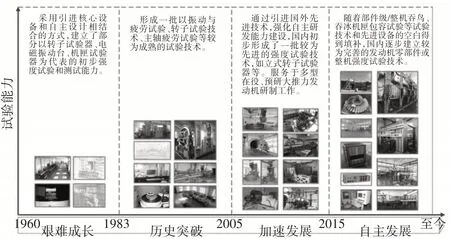

中国航空涡扇发动机强度试验的发展经过几代人的努力,逐步构建了专业门类较全、基本满足发动机研制需求、较为完善的强度试验技术体系。中国发动机强度试验发展历程如图5所示。

图5 中国发动机强度试验发展历程

自20世纪60年代以来,采用购买设备部件和自主设计相结合的方式,拥有了部分以转子试验器、电磁振动台、机匣试验器为代表的初步强度试验和测试能力。虽然存在设计人员经验不足、设备功能单一等问题,但为早期发动机研制提供了可用的试验验证手段。进入80年代,逐步开发了叶片振动与疲劳试验、转子试验技术、主轴疲劳试验等较为成熟的试验技术,成功助力昆仑等多型号发动机研制。通过几十年的积累和建设,通过引进国外先进技术,强化自主研发能力建设,中国掌握了较为先进的发动机主要零部件强度试验技术,可开展如转子强度、鸟撞、振动、热强度、结构静力与疲劳等试验。服务于多型在役、预研发动机研制工作。

随着零部件/整机吞鸟、部件级包容试验等试验技术的成熟应用和先进试验设备的建设,中国逐步掌握了较为完善的发动机零部件/整机强度试验技术。

针对未来先进发动机研制对强度试验验证能力的需求,在强度试验领域需要在试验技术储备上提前规划布局,提升研发能力。

中国发动机强度试验技术的发展总体上落后于欧美俄等国家。但随着第3代发动机的研制成功,强度试验技术总体上能满足发动机的研制需求,初步拥有了发动机结构强度试验能力。中国部分强度试验设备如图6所示。

图6 中国典型强度试验设备

3.2.2 零部件振动试验

发动机振动疲劳试验主要试验对象为各型发动机的风扇、压气机、高低压涡轮的叶片等,获取叶片疲劳极限、S-N曲线等寿命性能参数。模态试验可获取叶片、机匣、火焰筒、喷管、齿轮等各阶模态振型、频率及阻尼等模态信息。中国针对发动机叶片类零部件具备了以传统振动台为基础的较为完善的振动疲劳寿命、振动特性等试验技术[20]。在叶片等零部件振动疲劳试验方法和技术方面,可满足试验件的检验、中值疲劳极限、S-N、P-S-N曲线等振动疲劳试验要求。在高温环境方面,具备高低压涡轮转子叶片和压气机叶片等具备在室温到900℃的高温环境振动疲劳试验能力[21-22]。中国基本掌握了叶片的气体激振试验技术[23],旋转叶片激振试验技术得到较快发展[24],在发动机应用层面已开展旋转叶片激振试验[25],掌握旋转状态的叶片激振技术,但对于试验中临界转速振型准确识别技术等还需要加强研究力度。

3.2.3 转子强度试验

转子强度试验是验证航空发动机轮盘强度与寿命的主要手段。通过完成大量的考核、定寿及延寿试验,使常规转子试验技术(如轮盘、转子组件的超转、破裂、疲劳寿命试验技术[26-28])日臻成熟,已解决转子疲劳试验中的各关键技术问题,包括关键部位确定、边界条件模拟(装配应力、关键部位应力分布、各关键部位应力系数合理)、传动设计、转接段强度设计、温度场控制、试验件状态在线监测等。转子强度试验技术的需求主要包括能够提升试验效率、降低试验成本的技术手段,如裂纹在线监测技术、轮盘温度在线测试技术及设备常用消耗件的研制等。

3.2.4 鸟撞试验

4)电源插座短路打火即使产生“微末”,因车库不是一个密闭空间,飞溅的“微末”只是一个不具“明火”性质的“热熔珠粒子”,不能点燃“沉淀”于靠近地面处的液化石油气。

鸟撞试验是航空发动机规范要求必须进行的特种试验[29],以验证抗鸟撞能力。中国基本掌握零部件和整机级的鸟撞击试验技术。已开展了静止条件下大风扇叶片鸟撞试验和旋转叶片鸟撞试验[30-31],成功完成了大量旋转风扇叶片鸟撞试验。鸟速测量、响应测量、整机吞鸟试验技术等已达到一定的成熟度。

3.2.5 包容试验

航空涡扇发动机要求具备包容能力,以保证发动机内部因叶片断裂等异常而产生的碎片飞出不对飞机产生损伤,危及飞机安全。在包容试验方面[32-33],中国已具备开展部件级机匣包容试验的能力[34-35],经过多型机匣包容试验验证[36],叶片飞断的主动控制[37-38]等包容试验关键技术逐渐成熟,具备开展整机包容试验的技术能力,基本掌握了从零部件试验到整机试验的包容试验技术。一般来说,规范要求在1台运转的发动机上验证风扇叶片的包容性,同时提供结构极限强度的试验验证。这种试验的费用极高,所以,在进行这样的试验前,要完成多项部件(或零件)级试验,以验证叶片、机匣及其他承力结构的强度设计。试验器条件下的包容试验可以模拟整台发动机的包容能力,而花费仅为整台发动机试验成本的一部分,而且试验参数也允许调整,是验证机匣包容性的有效和必要的手段[33]。

3.2.6 结构静强度和疲劳寿命试验

发动机的主要承力部件通常要进行结构静强度和疲劳寿命试验考核,如发动机的机匣、安装系统等,而主轴由于承受太多的外部机动载荷无法在转子试验器上开展强度及寿命试验,可通过建设主轴结构强度试验器开展考核。目前中国已具备对大、中、小发动机主轴、机匣、安装系统等主要零部件开展强度试验的方法和技术,掌握了试验器微小位移加载技术[39-40]、专用耐疲劳高可靠作动器设计技术等,可基本满足中国军标和适航规范等标准对航空发动机零部件结构静力与疲劳试验的考核要求。中国在60年代就开始建设发动机机匣的结构强度试验器,在90年代基本建成主轴强度、寿命试验器[11,41],也建成了需要内压加载的燃烧室机匣多腔协调压力加载强度与疲劳寿命试验器等。中国已拥有了较为全面的涡扇发动机机匣[42-44]、安装系统、主轴及其他发动机零部件的静强度、疲劳寿命等试验的设备和试验评估技术[11,45],并具备一定规模的试验能力。在主轴、机匣强度试验温度模拟方面开展了相关的工作[46],但在温度梯度场试验模拟技术方面还存在不足。

3.2.7 热强度试验

热端部件的热强度试验通过模拟航空涡扇发动机涡轮部件内的热冲击及冷热循环过程,考核涡轮叶片等热端部件的抗热冲击能力。中国针对各类高温构件,研制了较为成熟的大型热强度试验相关设备,能开展的热强度试验包括高温构件的燃气热冲击疲劳试验[47-49]和感应加热方式热-机复合疲劳试验[50-52],初步应用了辐射加热方式热机复合疲劳试验方法[53-54],其他加热方式还包括高温炉、火焰喷枪[55]、激光加热等。目前中国基本掌握了航空发动机高温构件的热强度试验技术,积累了较为丰富的试验经验。

从发展来看,中国发动机结构强度试验水平在逐步缩短与国外先进水平的差距。在发动机研制需求的驱动下,必然需要加大投入,开启以完善发动机专用试验技术和增强原始技术创新能力为主的发展方式,加强发动机结构强度试验技术的研发力度。

4 技术差距与不足

伴随着发动机的研制进程加快,中国强度试验技术能力处于紧跟国际先进的水平,但距离发动机研制需求还有一定差距,反映在如下几个方面。

4.1 试验硬件设备上的差距

中国强度试验在硬件设备上与国外先进发动机公司的主要差距在于专用试验设备能力缺乏上。如开展齿轮、高压涡轮叶片等振动特性研究的频响试验,中国现有振动试验设备与RR等公司激振设备存在一定差距。另外,中国的振动疲劳激励方式单一,而国外技术成熟的恒定空气喷射试验器等先进试验设备已处于初始应用阶段。

4.2 适航性专用试验技术和能力不够完善

对军民航空发动机的适航性要求大部分一致,但民用航空发动机研制所需的专用强度试验技术及设备存在不足。虽然军用发动机和民用发动机有70%~80%的技术是共用的,但是民用发动机追求低噪声、低污染排放、长寿命、高可靠性、低维修成本,并将其作为重要指标。由于过去没有组织专门的力量从事相关研究,导致相应的试验设备和专用设备建设不够[56]。其中比较重要的试验技术包括包容试验、吞鸟试验技术等,其中涉及到叶片飞出主动控制技术、鸟炮发射控制等强度试验技术,目前虽然基本掌握,但在控制精度、安全防护等方面还需要进一步提高。

4.3 先进试验技术的自研能力不足

除部分试验技术具备自主研制能力外,国外进口的试验设备占比还较大,如转子试验器、液压加载伺服控制器、振动台等。中国在液压加载控制器通道数集成、控制器板卡自主研制等方面与国外技术存在差距;在叶片类发动机零部件的激振方式及环境模拟方面,如旋转状态下的振动技术还处于起步阶段。

发动机零部件所处的极端工况决定了其采用的部分强度试验技术属于开创性的,需要投入专业的力量进行试验器研发。随着发动机工况的进一步复杂、极端化,对强度试验技术也提出进一步要求,发动机研制单位需要在自主研制的基础上,联合高校、试验技术相关企业等各行业,形成产、学、研、用合力共同开展技术研制,提升发动机研制单位、高校、试验设备相关企业各自的技术能力,建立解决突出试验技术难题的稳定研制队伍。

5 未来发展思路

(1)夯实现有强度试验相关的技术基础。根据上述分析,目前现有强度试验技术和能力上还有数量不足、存在短板、部分试验技术还不能成熟应用等问题,部分自研设备如机匣动刚度试验技术、零部件极端工况抗冲击载荷试验技术等存在可靠性低、稳定性差等问题。在将来的发展中需要补充试验能力的规模、补齐技术短板、提升自研设备可靠性和性能。

(2)紧跟先进的强度试验技术发展。强度试验技术一旦发展成熟,可以应用多年,然而新一代发动机的出现必然带动其发展。因此需要对各行业先进的技术进行跟踪,及时应用到强度试验技术上。如电磁弹射技术的进一步发展,让其在发动机鸟炮发射试验器上具有较强的应用潜力,提升现有鸟炮发射器的参数控制能力和发射速度精度;试验仿真技术是全面提升试验方案设计和优化现有能力的有效手段,也需要逐步开展相关研究应用工作。

(3)提升围绕发动机极端工况需求的研制能力。航空发动机过去的研制经验、经费和水平不足,导致设计系统在试验验证方面支撑不够,必须用精确、深入、细致的系统性试验数据来支撑航空发动机设计,在常规试验满足设计要求后,需要提升在极端工况下的试验技术自主研制能力。发动机研制的一线科研人员需要深度了解发动机研制所需的试验技术需求,才能做好对强度试验技术研究的牵引工作,引导产、学、研、用各方的着力点落在真正实际亟需的试验技术上。同时,需要将试验技术的发展与发动机设计深入融合,提高测试精度,提高理论、计算与试验相结合的综合研究能力,实现试验技术的自主和可持续发展。

6 结束语

综上所述,中国航空涡扇发动机结构强度试验方面已建立了较为完善的试验体系,基本满足当前发动机研制任务需求,但对于正向设计及预先研究工作的支撑仍显不足,与国际先进水平还存在一定差距。主要体现在:

(1)有效数据积累与利用不足。在过去的工作中,强度试验多以考核、验证为主,研究摸底项目少、试验子样少,有效的试验数据积累不足,至今还未能形成有效的数据库来支撑结构设计、支撑未来虚拟试验的需求。今后需要有规划、有计划的充分利用现有试验能力由点及面地开展试验研究与数据积累工作。

(2)按照发动机各类规范、标准要求,强度试验专业在试验能力和试验技术上仍存在短板和缺项。按照规划,需要逐步补足各强度试验能力和技术的短板,紧跟新型发动机研制需求,依据优先级开展技术研究工作。

(3)新材料、新结构试验技术有待发展,相关失效评定标准亟需建立。随着新材料、新结构、新工艺的大量应用,需要对其强度特性与抗疲劳能力进行全面研究,而现有测试、检验技术还不能完全适应试验工作要求,需要尽快开展相关试验技术研究,并利用试验结论分析研究失效评定标准。

(4)与强度试验相关的测试技术进步是提升试验能力、促进强度专业发展的重要环节。非接触测试技术应用、在线裂纹监测系统研制与应用等测试手段是目前需要投入力量开展的工作,以促进航空涡扇发动机结构强度试验技术全面协调发展。