双转子涡扇发动机碰摩振动特征研究

2021-08-27丁小飞彭丹阳

丁小飞,彭丹阳,曹 航,陈 果

(1.中国航发沈阳发动机研究所辽宁省航空发动机冲击动力学重点试验室,沈阳110015;2.中国航发沈阳黎明航空发动机有限责任公司,沈阳110161;3.南京航空航天大学,南京211106)

0 引言

航空发动机结构复杂、工况多变,其工作过程中常会发生碰摩。碰摩是航空发动机中最常见的故障之一,也是引起航空发动机整机振动偏大问题的重要因素之一。最常见的是转子与机匣之间的碰摩,高压转子和低压转子之间的碰摩虽也有发生,但不多见,所以一般研究航空发动机转子和静子之间的碰摩。在发动机运转过程中,由于转子不平衡、转子与静子径向间隙过小,轴承座同心度不良等,均可能导致转子与静子碰摩,并导致振动加剧[1]。

有关碰摩的研究主要集中在单转子旋转机械方面,近年来国内外诸多学者开始研究双转子碰摩振动特征。陈果等[2]建立了一种含新型叶片-机匣碰摩模型的转子-支承-机匣耦合动力学模型,开展了碰摩故障仿真并进行了试验验证;曹登庆等[3]开展了基于滞回碰摩力模型的转子系统碰摩响应研究,分别针对带有碰摩力滞回特性的碰摩模型和线性碰摩模型对转/静子碰摩的动力学响应特征进行对比分析;廖明夫等[4]针对发动机转子/机匣间隙小,转速控制存在延迟,碰摩故障发生可能导致的发动机转子弯扭耦合振动的特征,建立了计及陀螺力矩的弹性支承-柔性转子-弹性静子系统的碰摩故障模型,对碰摩导致的弯扭耦合振动进行了理论推导和分析。在碰摩研究领域,主要集中在碰摩模型研究[5-7]、动力学建模[8-9]与碰摩响应分析[10-11]、碰摩引起的弯扭耦合振动[12-14]、碰摩非线性振动[15-17]等方面或基于试验器转子开展的碰摩相关的试验研究[18-19],而对于基于真实发动机碰摩故障特征的研究并不多见。

本文结合双转子碰摩仿真、试车振动表现和发动机分解检查情况,对双转子涡扇发动机的碰摩振动特征进行了研究。

1 叶片-机匣碰摩模型

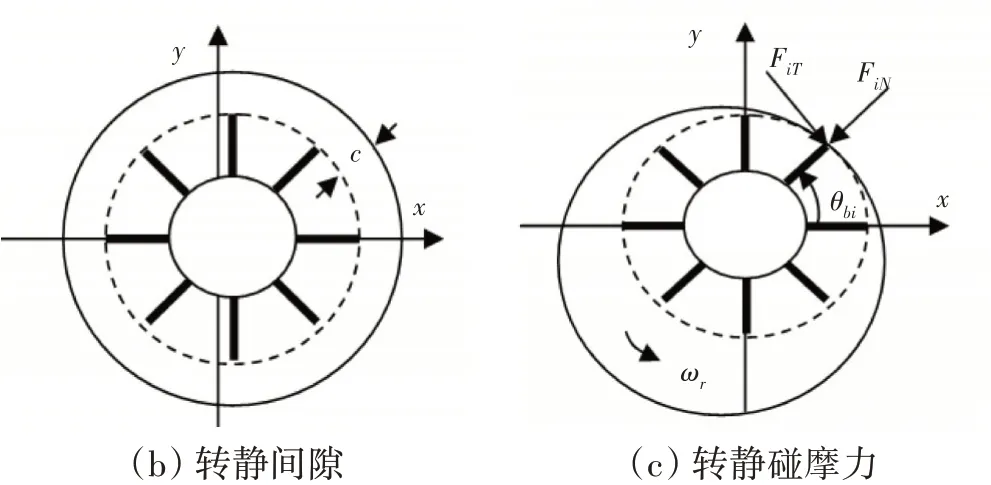

航空发动机碰摩问题相对复杂,为此建立了叶片-机匣碰摩故障模型,相比传统的弹性系统碰摩模型,叶片-机匣碰摩故障模型能够分析叶片数目、转静子间隙变化对碰摩力的影响。利用该模型可开展转子叶片和机匣单点、局部及整圈的碰摩规律分析。新型叶片-机匣碰摩模型如图1所示。在转静子间隙分布曲线C(a)中,kr为碰摩刚度,f为摩擦系数,N为转子叶片数目,wr为转子转速。

图1 叶片-机匣碰摩模型

参照发动机实际叶片布局,将N片叶片设为均匀分布。在t时刻,第i片叶片与x轴的夹角为θbi=2πi/N+ωrt。

不妨设t时刻转子振动位移为xr,yr;机匣振动位移为xc,yc。不难计算得t时刻转子叶片和机匣在径向位移rbi和rci分别为

又设在θbi角处,转静子之间的间隙为c(θbi)。则在t时刻,转子第i片叶片与机匣的碰摩的判断条件为:rbi-rci>c(θbi)。当不满足碰摩条件时,碰摩力为零;当满足碰摩条件,转静子碰摩后,作用于转子第i(i=1,2,…,N)片叶片上的碰摩力法向力为

分解在X和Y方向上的力分别为

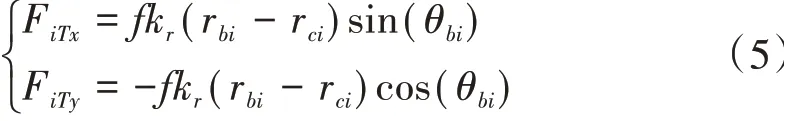

碰摩力切向力为

分解在X和Y方向上的力分别为

在t时刻作用于转子第i片叶片上的碰摩力为

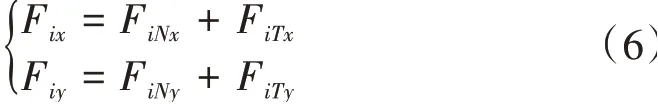

显然,在t时刻作用于转子的碰摩力为N片叶片碰摩力之和,即

2 双转子涡扇发动机碰摩仿真分析

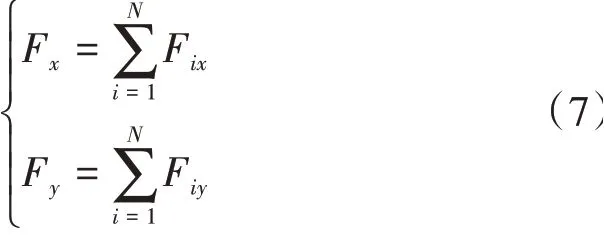

本文以典型小涵道比双转子航空发动机为研究对象。发动机为带有中介轴承的双转子结构,是典型的盘、鼓筒和轴组成的混合式转子。发动机共有5个支点支撑,低压转子为1-1-1支承方式,高压转子为1-0-1支承方式,高低压转子反向旋转,如图2所示。

图2 典型双转子发动机结构

根据发动机结构模型建立了双转子涡扇发动机整机仿真分析模型,如图3所示。整机模型中包含转子、静子承力系统等,可计算模拟高压涡轮转子叶片与高压涡轮机匣碰摩振动响应。

图3 发动机整机计算模型

碰摩刚度设为2.5×107N/m,摩擦系数设为0.1。

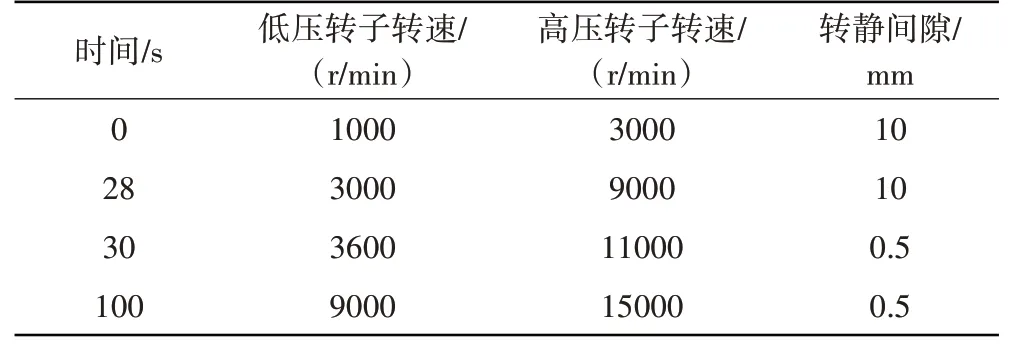

叶片-机匣碰摩仿真的计算时间历程见表1。从表中可见:

表1 叶片-机匣碰摩时间历程设置

(1)在第0~28 s,设置转静间隙很大,其目的是为了避免转静碰摩;

(2)在第28~30 s,转静间隙降至0.5 mm,转静间发生碰摩;

(3)在第30~100 s,转静间隙一直为0.5 mm,保证碰摩一直存在。

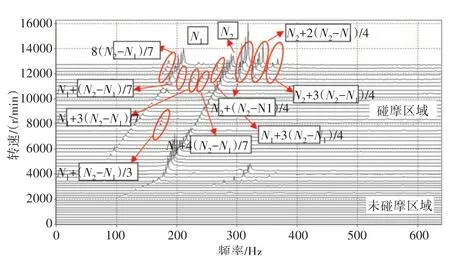

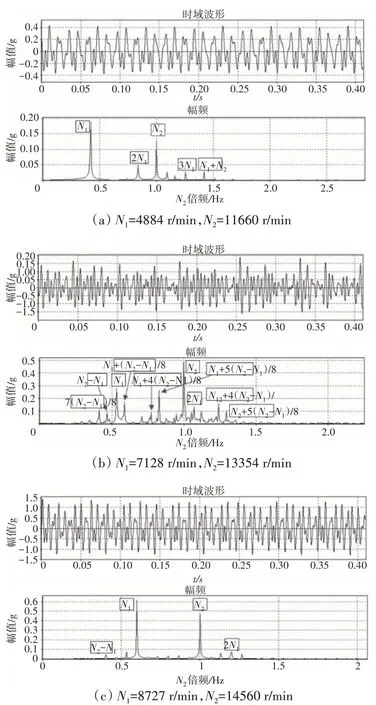

按照上述条件进行双转子涡扇发动机高压涡轮叶片和高压涡轮机匣碰摩振动响应仿真,在高压涡轮叶片-机匣碰摩下的中介机匣处加速度如图4所示,在不同转速下碰摩时的时域波形和频谱如图5所示。

图4 在高压涡轮叶片-机匣碰摩下的中介机匣处的加速度

图5 不同转速下碰摩时波形频谱特征

其中,时间波形图中横坐标为时间周期,幅频图中横坐标为高压N2转速阶次(倍频),纵坐标均为振动加速度幅值。由图中可见,在低转速下,高压涡轮碰摩主要表现为转速的倍频及组合频率;在高转速下频谱主要表现为分频及其组合频率,在更高的转速下主要表现为转速2倍频和组合频。

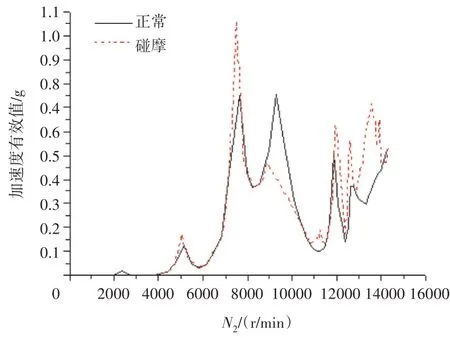

高压涡轮叶尖与高压涡轮机匣碰摩与不碰摩时,中介机匣测点振动响应对比如图6所示。从图中可见,碰摩会导致中介机匣振动值在某些转速段内出现较大幅度的增大,如在7500 r/min附近和11000 r/min以上的转速,而目前发动机高压转子多数工作在10000 r/min以上,碰摩可能导致发动机工作范围内振动增大比较明显。

图6 碰摩与不碰摩振动响应对比

仿真分析结果表明,双转子涡扇发动机高压涡轮叶片和高压涡轮机匣发生碰摩后,会激发非线性振动,主要表现为出现高压转子倍频和高低压组合频振动成分,同时造成发动机机匣测点振动幅值较大幅度地增大。

3 双转子涡扇发动机碰摩振动数据分析

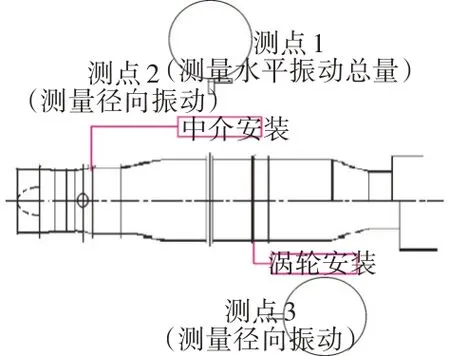

3.1 振动测点

某型发动机在台架试车时,分别在中介机匣和涡轮后机匣安装了3个振动传感器测点,如图7所示。其中测点1位于中介机匣下方垂直位置,监测中介机匣水平方向振动总量;测点2位于中介机匣下方垂直位置,采用窄带跟踪,监测高压转子垂直方向(径向)基频振动;测点3位于涡轮后机匣左侧水平位置,监测高压转子水平方向(径向)基频振动。

图7 振动测点位置

3.2 试车振动数据分析

发动机在某次台架试车过程中,出现振动偏大现象。该次试车各测点振动时域曲线如图8所示。从图中可见:

图8 发动机某次试车振动时域曲线

(1)在高压转速为90%时,测点1~3的振动值分别为23、33、13 mm/s;

(2)在由高压转速为72%上推到高状态过程中,测点1~3的振动幅值随转速升高急剧增大,到某一转速后振动突降到较低水平;

(3)在高压转速为72%上推到高状态后下拉到低状态不停留,再次上推其振动未随转速升高而增大。

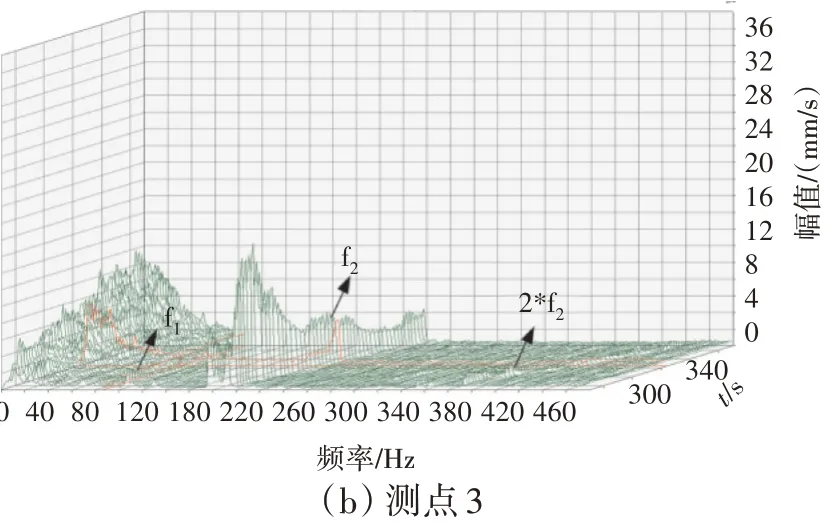

高压转速为90%稳态时测点2、3的3维振动频谱如图9所示。从图中可见,高压测点均有明显的高压2倍频(2f2)振动成分,尤其是测点2,高压2倍频(2f2)振动幅值达到了11 mm/s,同时测点2有高低压组合频(f1+f2)振动成分,但幅值较小。

图9 高压转速为90%时测点2、3的3维振动频谱

发动机由高压转速为72%上推至高状态过程中,测点2、3的3维振动频谱如图10所示。从图中可见:

图10 慢车上推高状态测点3维瀑布

(1)测点2高压基频振动幅值随着转速的升高而增大,有高压2倍频(2f2)振动成分,但振动幅值不大,随着高压基频的增大而增大;

(2)测点3的高压基频振动幅值相对较小,有高压2倍频(2f2)振动成分,但振动幅值不大。

通过对试车数据进行分析,某发动机振动突升突降主要有2种模式,如图11所示。

图11 2种振动突降模式

(1)在转速上推的过程中振动持续增大,到某一转速后振动突降到较低水平;

(2)上推过程中振动值一直增大后下拉到慢车转速再上推振动值恢复正常,维持在较低水平。

3.3 振动特征及原因分析

通过对整机振动信号进行分析,得出振动特征如下:

(1)在某发动机试车过程中,振动偏大或振动峰值均出现在上推状态;

(2)在发动机低转速状态停留时间对振动有直接影响,即振动峰值与温度直接相关;

(3)在同一次试车过程中,过渡态振动峰值出现在低状态上推高状态过程中,但并不是每次低状态上推高状态过程中均出现振动峰值,即这种过渡态振动峰值在同一次试车过程中未呈现出重复性;

(4)振动偏大时主要表现为高压基频振动,同时伴随着高压倍频和高低压组合频振动成分。

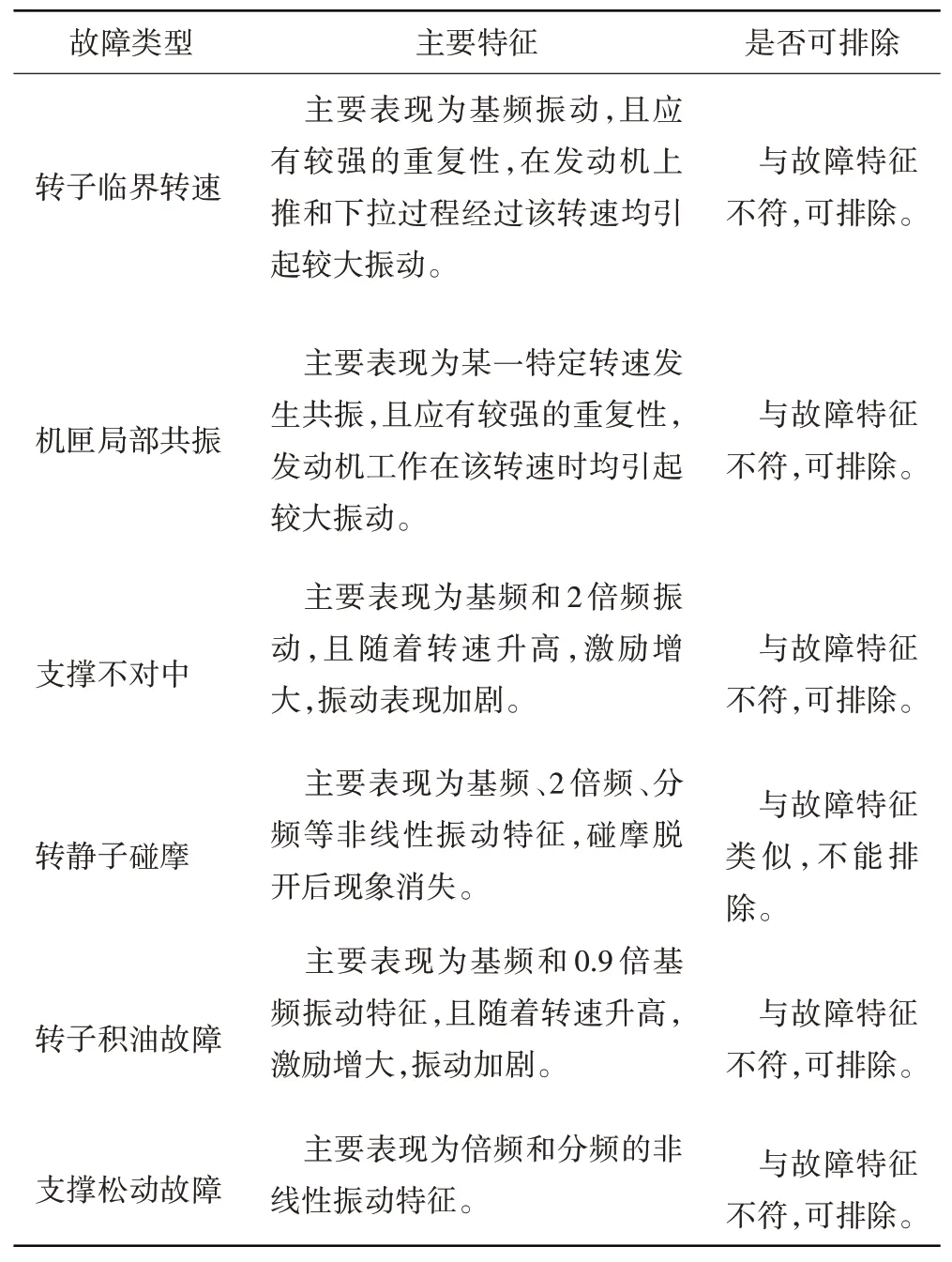

为分析发动机振动原因,结合发动机振动特征和常见的机械振动故障特征进行对比,建立发动机振动故障树,并对故障进行了排除和分析,见表2。

表2 振动特征分析与排除

综合以上分析认为,该发动机发生的振动与碰摩特征最为一致,高压转子碰摩是导致发动机振动增大的主要原因。

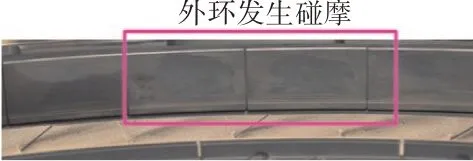

为排除振动故障,对发动机进行了分解检查,未发现其他结构故障,主要是高压涡轮叶尖与高压涡轮外环发生了局部碰摩,如图12所示。分解检查结果与故障特征的分析结果一致。

图12 高压涡轮外环碰摩

分析认为发生碰摩的主要原因是发动机在上推过程中,转子受离心力和热载荷作用,变形较大;而静子机匣仅受热载荷作用变形较小;且转子热变形较快,静子热变形相对较慢,转子和静子热变形不协调。在以上综合作用下,导致转静子间隙消失,发生碰摩,振动值增大,随着温度进一步升高,转静子热变形协调,碰摩脱开,振动值减小。

4 结论

(1)仿真分析表明双转子涡扇发动机碰摩时,发动机振动值会有较大幅度的增大,同时各测点会出现较强的非线性振动,主要表现为转子倍频振动和高低压组合频振动。

(2)某发动机振动偏大的主要原因是高压涡轮转子和机匣发生了碰摩,其表现主要为高压基频振动增大,同时高压2倍频和高低压组合频振动成分明显,实测振动数据与仿真分析结果基本一致。

(3)某发动机发生碰摩的主要原因是发动机由低状态上推高状态时,转静子热变形不协调导致间隙消失而导致的;当热变形协调后,碰摩脱开,振动值减小恢复正常水平。

可对发动机振动信号进行分析,提取振动特征,结合发动机分解检查情况,明确振动原因,为其试车过程中振动故障诊断和定位提供有效依据。