人工挖孔桩与钻孔灌注桩对比分析

2021-08-26罗治华

罗治华

广东云茂高速公路有限公司,广东 云浮 527300

1 工程概况

云茂高速公路TJ10标段共有桩基1304根,其中人工挖孔桩892根,桩径为φ1.2m~φ2.2m,共8种规格;钻孔灌注桩412根,桩径为φ1.4m~φ2.2m,共6种规格。桩基按照端承桩设计,持力层为中(微)风化花岗岩。

2 施工工艺对比

2.1 人工挖孔桩

桩基均采用常规一次成孔工艺,覆盖层开挖后用混凝土护壁辅助成孔。岩层开挖可根据现场条件爆破施工或水磨钻施工,入岩后根据具体岩层破碎程度决定是否需要护壁。孔渣利用专用提升装置或电工葫芦配吊桶出渣。钢筋笼在后场分节(单节长6~12m)绑扎预制,经平板车运输至墩位,现场采用吊车分节下放至孔内接长。混凝土在拌和站集中拌制,由罐车运输至孔位,串筒或导管送料灌注。

2.2 钻孔灌注桩

采用冲击正循环工艺成孔,选用优质黏土泥浆,集中制浆、分散净化排渣并循环使用钻渣经运输车排至指定弃渣场。钢筋笼后场采用长线法分节预制,经便道运输至墩位。混凝土采用水下刚性导管法灌注,后场拌和站集中拌制,用混凝土罐车经便道运输至现场,利用钢导管灌注水下混凝土。

3 施工进度对比

3.1 人工挖孔桩

根据该项目人工挖孔桩的施工经验及工效分析,按φ1.6m单桩成桩时间计算,桩长按30m考虑,受护壁施工影响,施工工效为1m/d,综合考虑雨水等各种不利因素影响,人工挖孔桩施工工效如表1所示。

表1 人工挖孔桩施工工效

3.2 钻孔灌注桩

钻孔灌注桩施工按φ1.6m单桩成桩时间计算,桩长按30m考虑,实行三班作业制,综合考虑雨水等各种不利因素影响,根据不同岩层间施工的综合工效,单桩成桩功效为15d/根,钻孔灌注桩施工工效如表2所示。

表2 钻孔灌注桩施工工效

3.3 对比

在相同桩长条件下,由于人工挖孔桩受护壁施工影响,成桩时间上钻孔灌注桩快于人工挖孔桩,尤其对于土层、软石层;但对于微风化层,人工挖孔的工效优于钻孔灌注桩施工。

4 施工成本对比

选择桩径φ1.6m、桩长为30m的桩基进行对比分析。人工挖孔桩施工分为爆破施工及非爆破施工,爆破施工需投入炸药使用,每延米需3.46kg。钻孔灌注桩施工需要钻机1台、泥浆泵1台、挖孔潜水泵5台、挖孔卷扬机5台、挖机1台。人工挖孔桩与钻孔灌注桩成孔费用如表3、表4所示。由表3、表4可知,在相同桩径、桩长条件下,人工挖孔桩成本低于钻孔灌注桩。

表3 人工挖孔桩成孔费用表

表4 钻孔灌注桩成孔费用表

5 安全对比

5.1 人工挖孔桩

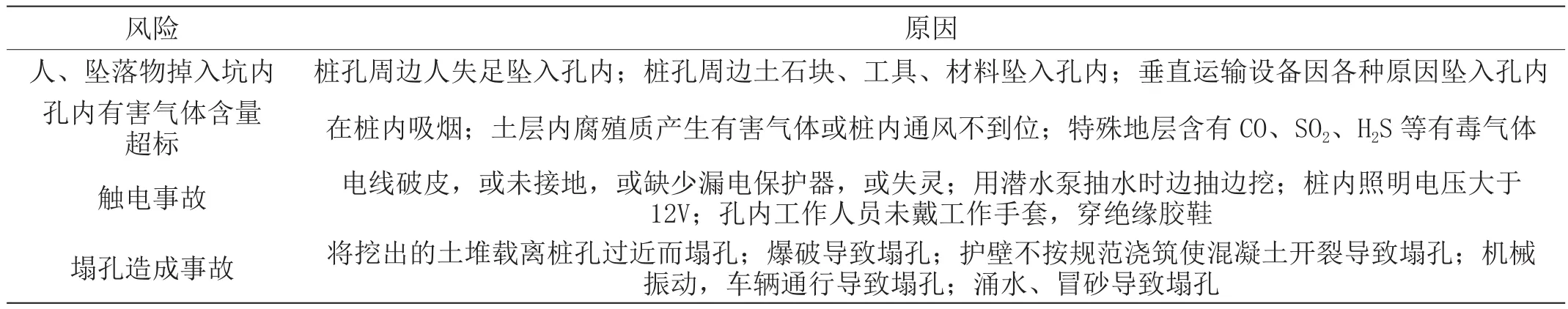

(1)安全风险:该项目桩基施工相对复杂,人员机械比较集中,交叉作业多,存在一定的安全隐患。从人、机、料、法、环五个方面因素综合考虑,确定人工挖孔桩的安全风险源如表5所示。(2)解决措施:对孔口设置3面护栏,围挡高出地面1.2m,挂安全网;对每个孔口配备防坠器,人员上下孔时将其挂在安全带上;对人工挖孔桩锁口按外方内圆制作,锁口高出地面30cm;通过控制出渣桶内渣量,防止出渣桶内弃渣掉落;通过设置防冲顶设备来防止出渣桶冲顶导致桶内弃渣掉入孔内;在孔内设置半月形防护板,有效防止出渣桶砸伤孔内作业人员;通过预制统一的配重块,并标注每块配重块的重量,确认卷扬机配重足够。

表5 人工挖孔桩风险来源表

5.2 钻孔灌注桩

(1)安全风险:钻孔灌注桩施工区域地面并非完全平整,成品护栏立柱安装不稳定,不能保证护栏的稳定性,不能起到围挡作用,易导致人员跌入;在钻孔灌注桩施工过程中孔口始终暴露在施工现场,极易发生人员意外坠孔的事故。(2)解决措施:钻孔灌注桩施工泥浆池用成品护栏进行围挡,采用统一预制的混凝土基础,将预制的护栏基础摆在泥浆池周围,将护栏立柱立在预制基础上,这样能有效确保成品护栏的稳定性;给钻孔灌注桩孔口也设置孔盖,并且在钻孔灌注桩钢丝绳上下区域预留活动范围,在保障钻孔灌注桩施工的同时,也能有效地防护孔口,保证施工安全。

6 结束语

人工挖孔桩与钻孔灌注桩两种施工工艺在不同的施工环境下各有优缺点。在地貌平缓的环境下,施工安全可控,钻孔灌注桩施工时间快于人工挖孔桩,施工操作简单方便;在地貌狭窄陡峭的环境下,施工安全难管控,运输车辆难通行,水资源缺乏,为确保安全与进度,应采用人工挖孔桩工艺开展施工。因此,在考虑施工环境、工期、成本及安全的情况下,建议地貌平缓的桩基采用钻孔灌注工艺施工,地貌狭窄陡峭的桩基采用人工挖孔工艺施工。