双相钢冲压翻边开裂的影响因素分析

2021-08-26刘雪丽

刘雪丽,黄 赓

广州JFE钢板有限公司,广东 广州 510000

随着人们对汽车安全、节能、环保性能要求的不断提高,先进高强钢在汽车工业中的应用比例越来越高。早期的低合金高强度钢板常采用固溶强化、沉淀强化等手段,虽能达到强化的目的,但降低了钢板的塑性,给成型带来了困难,甚至在冲压生产时发生开裂等问题。铁素体+马氏体的双相钢(DP钢)作为一种先进高强钢,能在保证强度的前提下,具有优良的成型性能,被广泛应用于车身零部件中,但同时要注意到高强钢在实际冲压成型中存在的困难。冲压工艺可分为分离工序和成型工序两大类,分离工序包括落料、冲孔、修边等,成型工序包括拉伸、弯曲、翻边等[1],成型过程中可能会出现回弹、开裂等问题。在翻边成型的过程中容易产生破裂、回弹等现象,影响产品的美观度和精确度。文章就材料落料断面情况、材料扩孔率两个方面来探讨双相钢冲压翻边开裂的影响。

1 材料落料断面情况的影响

1.1 落料件断面对冲压的影响

落料件断面情况对后续冲压成型有较为明显的影响。断面情况较好时,冲压发生翻边开裂的情况大大减少;断面情况较差时,则极易发生翻边开裂。某汽车零部件的落料件如图1所示,此部件后续冲压时开裂率达100%,在更换不同的材料冲压后,仍有开裂发生,且都是在翻边工序中发生。对冲压件断面进行分析,发现断面情况较差,如图2所示,对断面进行SEM形貌分析,发现断面有二次剪断面,有潜裂纹存在,影响断面质量,导致冲压件在翻边工序中开裂。后经过对落料件的断面进行研磨光滑,再次进行冲压,翻边开裂大幅度减少,开裂率也从最开始的100%降低至3.9%,改善效果明显。

图1 落料件端面

图2 落料件端面SEM

1.2 原因分析

模具间隙是指模具凸模与凹模刃口尺寸的公差值,对冲裁件断面质量、尺寸精度、模具寿命等有着至关重要的影响。其中冲裁件的断面质量评价参数有圆角、光亮带、断裂带、毛刺等。圆角具有倒角的作用,有利于冲裁件的使用。光亮带是由凸模切入板料或板料被挤入凹模时在压应力和剪应力作用下形成的,光亮带比例越大,越有利于断面质量的提高。断裂带是凸模进入板料或板料被挤入凹模一定深度时,由于拉应力和剪应力的作用在凸凹模刃口附近产生裂纹并逐渐扩展、迎合、分离而形成的,不利于冲裁件断面质量。毛刺是在断裂分离后的冲裁件上出现,毛刺的存在对冲压成型极为不利,要求毛刺越小越好。

当模具间隙适中时,断面分光边和毛边两部分,并带有圆角和毛刺,毛刺有拉伸应力产生;当间隙过大时,圆角显著增大,毛刺也增大,且伴随工件变形产生;当间隙过小时,毛边部分出现光亮点,圆角变得很小,几乎没有斜度,毛刺增大[2-4]。综上,模具间隙过大或过小都不利于冲裁件的断面质量,不利于冲压成型。此次冲压实际案例中,根据冲压件的断面SEM形貌可知,由于模具间隙过小导致冲压件断面出现了二次剪断面,毛刺也比较明显,导致工件在翻边工序时发生开裂。

1.3 对策

因模具间隙过小造成断面有二次剪断面,二次剪断面在第二次光亮带处有潜在裂纹存在,导致工件在翻边工序发生开裂问题,而适当增加模具间隙是有效的解决办法,可通过研磨模具来增大模具间隙。但针对已经落料的片材,为减少损失,能够继续顺利冲压,可以用研磨机研磨落料片材的端面,将毛刺打磨好,这样能够在一定程度上缓解开裂问题,减少生产损失。研磨端面后的冲压件断面情况如图3所示,较研磨前的情况要好,冲压翻边的开裂率也从最开始的100%降低至3.9%,有很大改善。

图3 研磨端面后的断面情况

2 材料扩孔率的影响

评价双相钢的材料性能时,除常规的拉伸试验外,扩孔试验也是较为重要的一项评价试验。扩孔试验用于衡量材料在冲压过程中的翻边、翻孔等工序中的材料抵抗边部破裂的能力,能够很好地表征冲压过程中边部开裂的情况[5]。

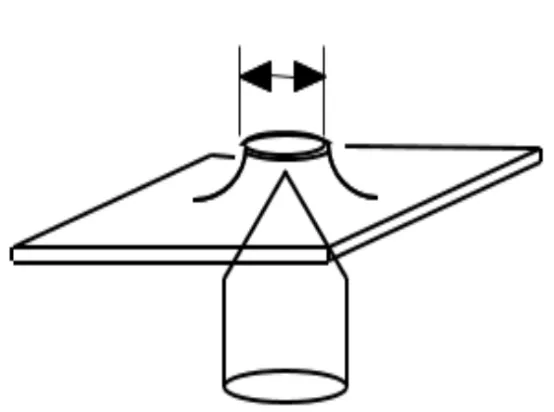

2.1 扩孔试验方法

扩孔试验包括冲制试样圆孔和利用锥头凸模压入冲制圆孔两个步骤,即冲孔完毕后,锥头凸模压入冲制圆孔并由试验机对其加力,直至试样的圆孔在凸模作用下孔缘(竖缘)发生开裂停止试验,如图4、图5所示。试样尺寸大于90mm×90mm,通常为150mm×150mm,样上的冲孔直径为10mm,应把此圆孔冲制在试样的中心部位。试验速度不大于1mm/s,试验过程中要注意观察孔的边缘,当发现出现穿透试样厚度的裂纹时,立即停机,取下试样。用数显游标卡尺在两个正交的方向测量两次孔的内直径,然后求平均值,精确到0.01mm。测量时注意避开裂纹。极限扩孔率计算公式如下:

图4 扩孔试验简图

图5 扩孔试验机

式中:λ为极限扩孔率,%;D0为试样上冲制圆孔的原始直径,mm;D为试样孔缘开裂时的圆孔直径,mm。

2.2 扩孔率对翻边开裂的影响

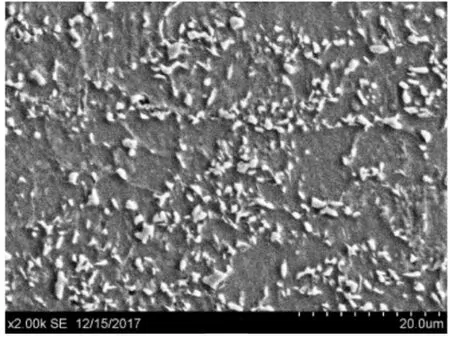

双相钢成品组织主要是由铁素体和马氏体两相组成,马氏体第二相粒子分散于80%左右的铁素体中,铁素体及马氏体两相强度差异较大,导致局部变形时更容易在相界结合处开裂。扩孔率高的材料说明铁素体及马氏体软硬两相强度差异降低,相界面结合能力相对增强,晶粒分布更弥散,参与变形的晶粒数目多,使得变形更均匀[6],抵抗翻边开裂的能力增强。扩孔率31%相较于扩孔率25%的双相钢SEM形貌如图6、图7所示,前者马氏体晶粒分布更加均匀弥散。

图6 扩孔率31%的SEM形貌

图7 扩孔率25%的SEM形貌

3 结论

(1)落料件的断面情况对双相钢翻边冲压有较大影响,当断面有毛刺,出现二次剪断面时,极易发生翻边开裂,可通过调整落料模具间隙改善落料件断面情况。针对已经落料的落料件,可通过研磨落料件断面的手段减轻毛刺,达到减少开裂的目的。

(2)扩孔试验可用于衡量双相钢在冲压过程中的翻边、翻孔等工序中的材料抵抗边部破裂的能力,能够很好地表征冲压过程中边部开裂的情况。扩孔率越高的材料,抵抗翻边开裂的能力越强。