混凝土泵车用耐磨堆焊焊丝工艺评定方案

2021-08-26白林振韩猛王云飞赵保雷张彭飞

白林振,韩猛,王云飞,赵保雷,张彭飞

徐州徐工施维英机械有限公司 江苏徐州 221000

1 序言

混凝土泵车由于其机动灵活性而得到建筑行业的广泛应用,其与混凝土搅拌运输车配合工作,将混凝土泵送至指定位置,从而完成工程任务[1]。在一些大型工程施工中,为满足在短时间内浇灌大量混凝土的需要,泵车的泵送排量需不断增大,这导致泵车中的S管阀等易损件磨损快或使用寿命缩短,需频繁更换,影响正常施工[2]。堆焊是利用焊接热源将具有耐磨、耐腐蚀、耐高温或抗氧化等一定性能的材料熔敷到焊件表面上,形成冶金结合的一种工艺过程。目前,堆焊工艺已广泛应用于混凝土泵车结构件的生产过程中[3,4]。

近几年,堆焊材料行业发展很快,成立了很多堆焊药芯焊丝企业,其中绝大部分为粗直径(φ2.4~φ3.2mm)堆焊药芯焊丝。因为粗直径堆焊药芯焊丝堆焊效率高,所以早在电厂磨煤辊、钢厂轧辊、水泥行业辊压机和立磨中获得了大量应用[5]。

耐磨焊丝性能好坏直接决定了耐磨易损件的使用寿命。但是,在实际生产过程中,针对混凝土泵车堆焊完成的工件性能评定方法缺失,导致各公司焊丝选择比较盲目,待市场反馈有问题之后再更换会造成大量损失。本文提供了一种耐磨焊丝性能评定方法,并根据此方法选择了一款最优焊材。

2 试验方案

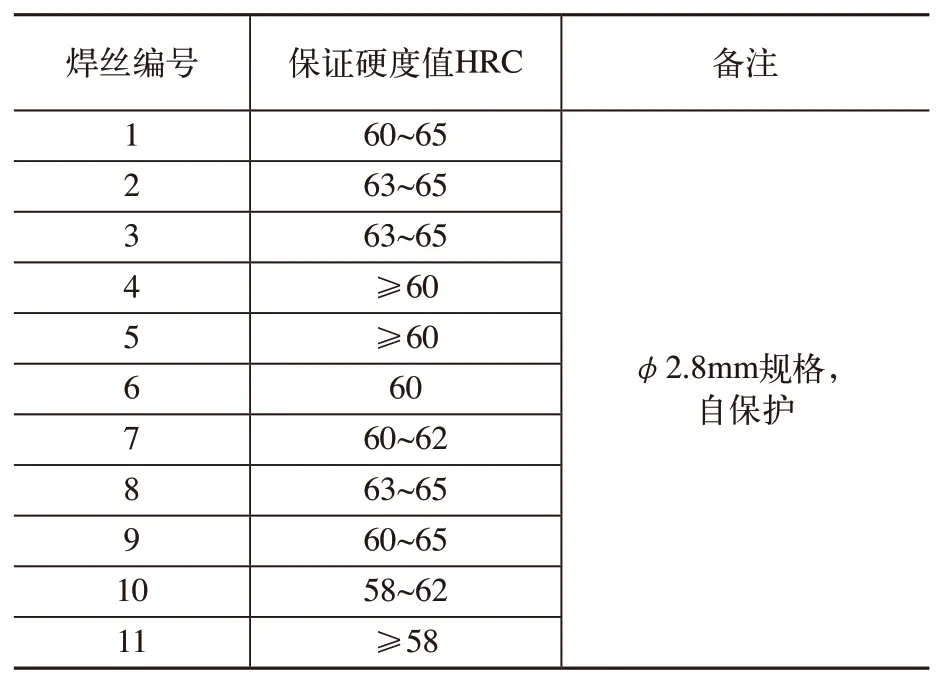

目前,徐州徐工施维英机械有限公司公司在用焊材为某厂家提供的φ1.6mm气保护药芯耐磨焊丝,与φ2.8m m耐磨焊丝相比,由于其堆焊效率低、使用成本高,因此预备升级为φ2.8mm耐磨焊丝。为选择适用于公司产品的焊丝,特组织了工艺评定试验,邀请了业内知名焊丝厂家,最终采用8家共11款焊丝进行试验,焊丝编号明细见表1。

表1 工艺评定用耐磨焊丝明细

本次试验所有焊丝均由同一人在相同材质样板上完成堆焊一层,堆焊层厚度3mm,保证所有焊丝在同一平台、同一环境及相同影响因素下完成整个试验过程。堆焊完成后取样,并进行洛氏硬度测试、显微金相及湿砂磨损试验,各试验指标及试验过程如下。

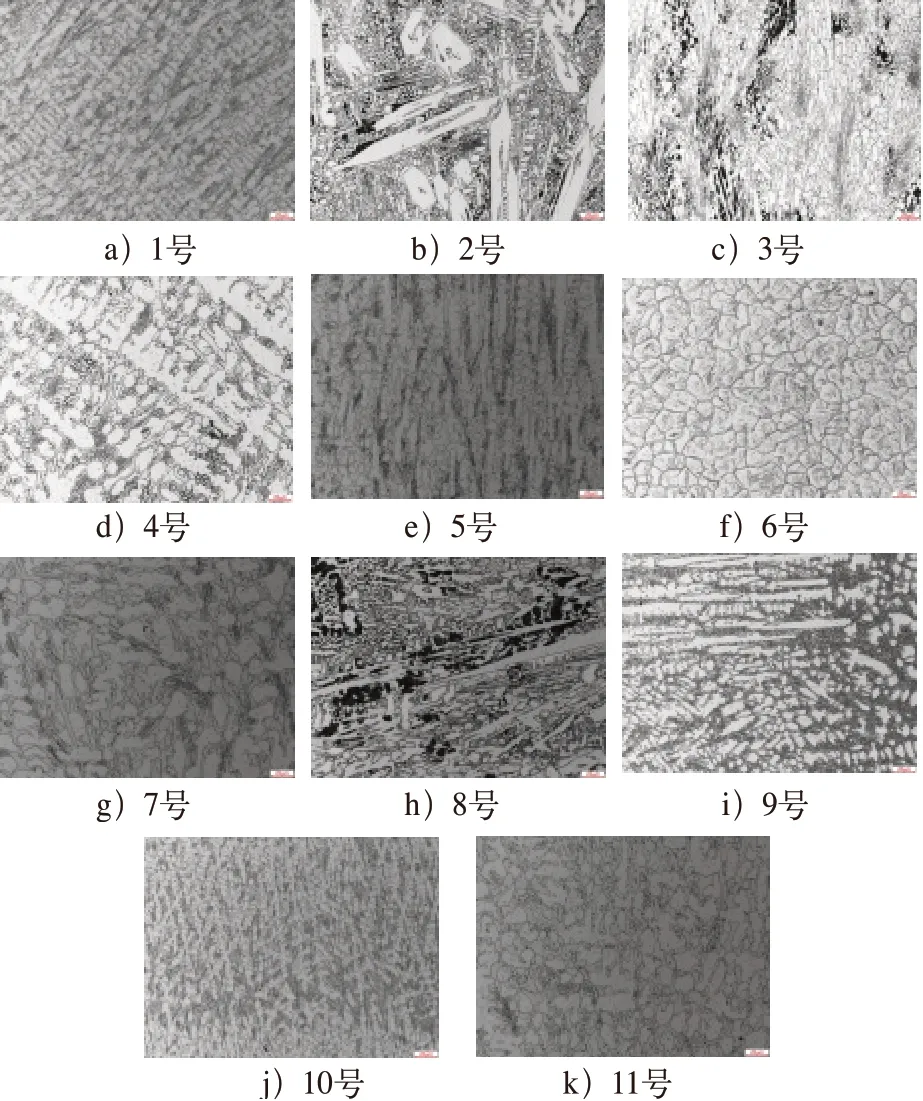

(1)显微金相 试样镶嵌后,按堆焊层→过渡层→显微金相组织观察,同步对比各款焊丝堆焊完成后的组织成分。

(2)洛氏硬度测试 按照GB/T 230.1—2009《金属材料 洛氏硬度试验方法》进行洛氏硬度试验。试验所需的试样经线切割→铣面→精磨之后,进行洛氏硬度检测,每个试样选取三个不同位置,输出每个位置的硬度值,并计算平均硬度,同步对比。

(3)湿砂磨损试验 使用湿砂磨损试验机,砂粒直径0.1mm,加载力98N(10kg),试验1000r/min,根据试验前后的样件重量来评估磨损损失量,从而进一步评估该焊丝堆焊层的耐冲击性能。

3 试验结果

3.1 显微金相

各试样堆焊层金相组织如图1所示。金相分析结果见表2。

表2 堆焊层金相组织分析结果

图1 堆焊层显微金相结果(500×)

堆焊完成后的耐磨层,所获得的理想金相组织是均匀的初生及共晶相碳化物+奥氏体基体组织,一旦析出碳化物不均匀甚至不能析出碳化物,而形成了枝状晶,则将直接影响堆焊层的硬度及耐冲击性能。而马氏体的出现将使得晶粒粗大,虽然提高了堆焊层的硬度,但却降低了耐冲击性能。

由金相检验结果可以看出,8号焊材形成的堆焊层组织最理想;而6号焊材全部形成了马氏体组织,其耐冲击性能最差。

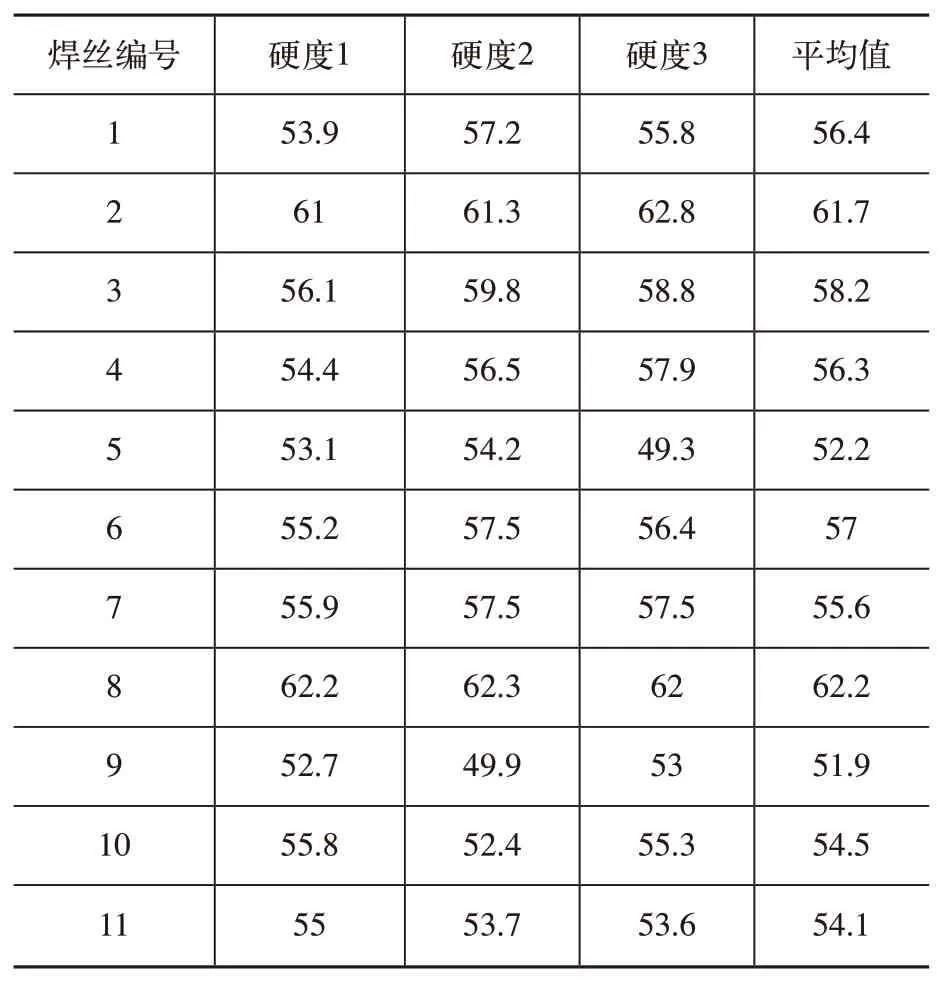

3.2 洛氏硬度测试

洛氏硬度测试结果见表3。

表3 堆焊层洛氏硬度测试结果 (HRC)

由表3可以看出,洛氏硬度值最高的为8号焊丝,最低的为9号焊丝。

试验所得硬度值普遍低于焊丝本身的保证值,分析原因:一是焊接操作人员初次使用φ2.8mm药芯焊丝及相应焊接设备,对φ2.8mm焊丝堆焊工艺不熟悉,导致合金烧损严重,从而影响了堆焊层硬度;二是由于堆焊层相对较薄,母材Q355B钢对堆焊层的稀释作用明显,导致堆焊层表面的硬度值显现较低。但由于试验用所有焊丝均在同一平台、同一环境及相同影响因素下完成,因此所得结果可以反映出各家焊丝的优劣情况。

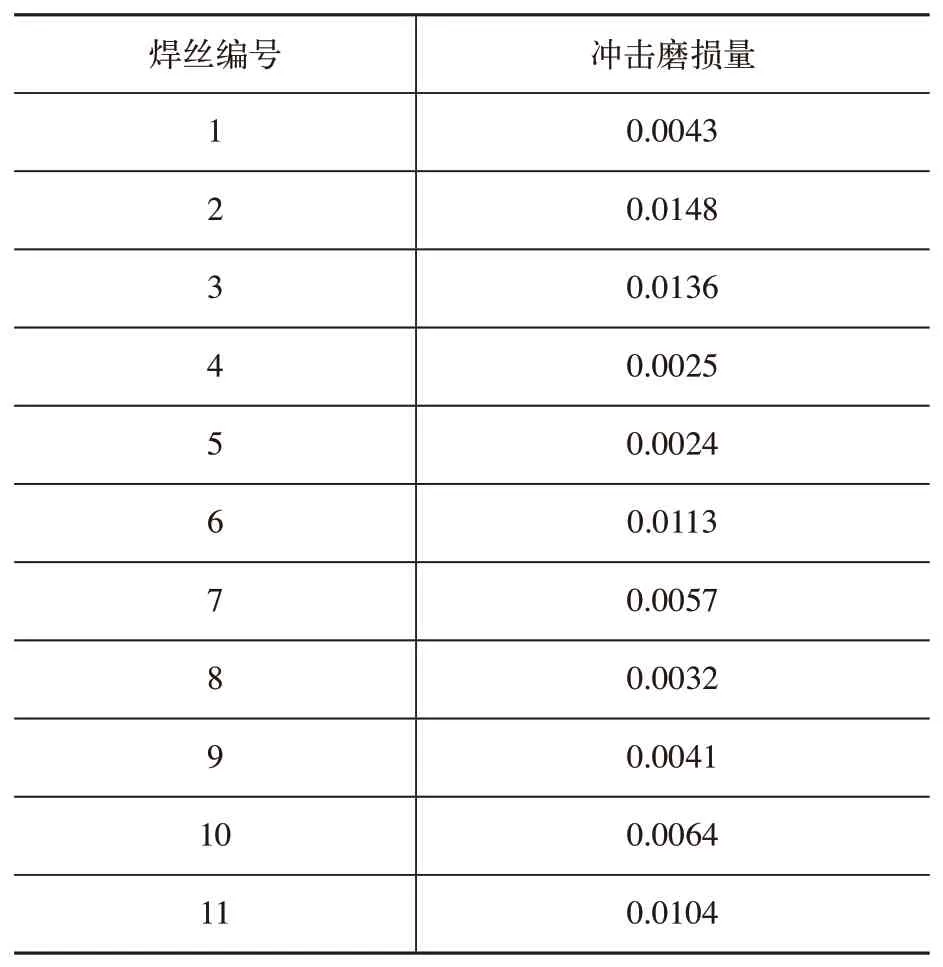

3.3 湿砂磨损试验

湿砂磨损试验结果见表4。

表4 湿砂磨损试验结果 (g)

由试验数据可以看出,冲击磨损量最少的为5号焊丝,最大的为2号焊丝。

组织决定性能,2号、3号两款焊丝的金相组织中均出现了马氏体组织,硬度虽然提高,但会降低其耐冲击性能,因此其冲击磨损量最大。而4号、5号、6号焊丝组织均匀,且为共晶碳化物+奥氏体组织,没有出现马氏体组织,因此其耐冲击性能较佳。

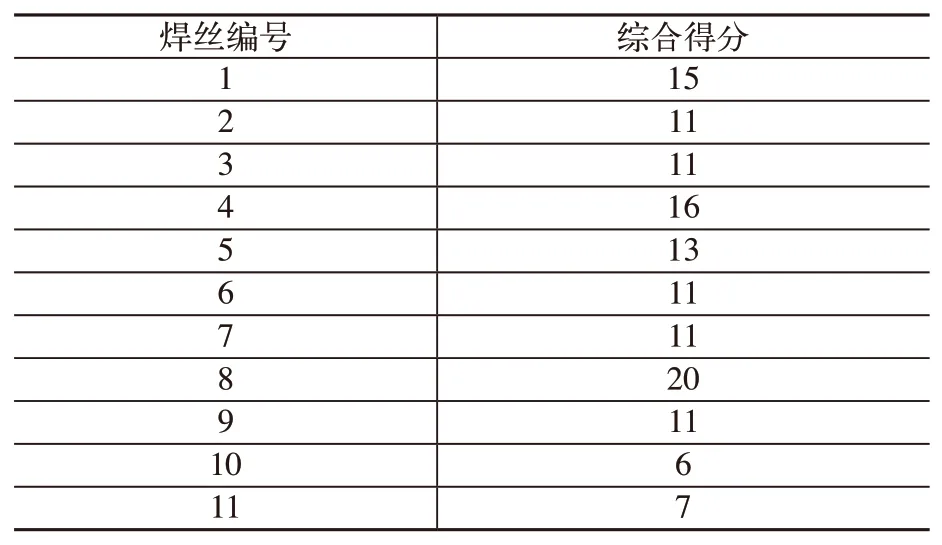

为综合评价试验焊丝,针对已经排名的硬度值及冲击磨损量值分别进行打分,第一名11分,第二名10分,依次类推,最后一名得1分,最终算出来各家得分见表5。

表5 综合得分明细 (分)

综合排名前三的分别为8号、4号、1号焊。

4 工程验证

综合考虑价格原因,最终选择8号耐磨焊丝进行了小批量试用,并对产品在市场表现进行了跟踪。跟踪结果显示,S管阀、裙阀、弯管等易损件寿命较原来延长约15%,且车间内的生产效率较原有生产方式提升约35%,耐磨焊丝使用成本下降20%,达到了预期效果。

5 结束语

本文通过在用堆焊耐磨焊丝升级项目为契机,确定了一种混凝土泵车耐磨堆焊焊丝工艺评定方法,并根据此方法筛选出了适用的耐磨焊丝。

混凝土泵车用耐磨堆焊焊丝工艺评定方法总结如下。

1) 显微金相观察堆焊层组织。

2) 洛氏硬度测试评价堆焊层硬度。

3) 湿砂磨损试验评价抗冲击性能。

最后,根据三个指标对堆焊结构性能影响的重要度进行打分,输出综合得分,综合得分越高,针对此种工况下的焊丝使用性能越好。