自动小车多层多道熔敷金属试验及分析

2021-08-26吴磊磊马金军江泽新曾志斌

吴磊磊,马金军,江泽新,曾志斌

广船国际有限公司 广东广州 511462

1 序言

碳素钢药芯焊丝CO2气体保护焊在国内船厂已得到了普遍应用。由于制造工艺特点,药芯焊丝在性能上会存在不稳定的情况,因此船厂一般都会对焊丝进行入厂熔敷金属复验。各焊接材料标准或规范都会对熔敷金属试验的方法进行界定,但在细节上有所区别,如焊接层道数,按GB/T 10045—2018《非合金钢及细晶粒钢药芯焊丝》要求φ1.2mm焊丝为6~9层,中国船级社《材料与焊接规范》要求为4~6层。不同的层道数会引起每种试验方法的热输入量有差别,这种差别会导致得到不同的力学性能,如彭丽红等[1]研究了焊接热输入对E501T1型药芯焊丝熔敷金属性能的影响。以上表明,随着热输入量增加,强度和冲击韧度都发生不同程度下降;郭栖利等[2]对核电用碳素钢药芯焊丝CHT711MHR2的熔敷金属冲击性能进行试验,发现在15kJ/cm热输入量情况下,冲击性能最佳。为了对熔敷金属试验的层道数与力学性能的关系进行系统性了解,本文对3种品牌焊丝进行了不同层道数试验,形成了有效的性能数据规律,可供船厂和药芯焊丝制造厂参考。

2 试验材料及方法

2.1 试验材料

选取目前市场上在船舶行业使用稳定的3种等级为G B/T 10045—2018的E501T-1焊丝进行试验。试板选用船用高强钢A H36,试板尺寸为400mm×125mm×20mm。

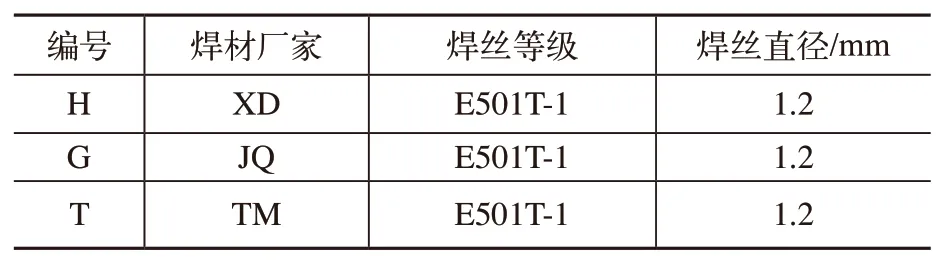

表1 选用的药芯焊丝说明

2.2 试验方法

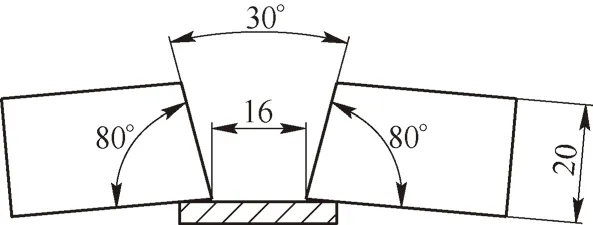

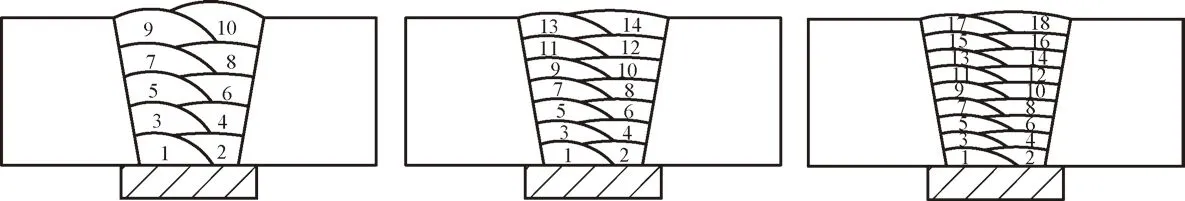

根据中国船级社《材料与焊接规范》进行熔敷金属试验。采用唐山松下YD-500EL1焊机,使用高创HTI-10M自动小车,可以依据焊道情况进行摆动。试板根部为钢衬垫,设置反变形,具体装配形式如图1所示。每种焊丝进行3次焊接试验,分别为焊接5层10道、7层14道、9层18道,具体焊道布置如图2所示,焊接参数见表2。每焊完一道,清渣后将试板置于静止的空气中,待焊缝冷却至(150±15)℃(温度在距坡口边缘25mm处的钢板上测量)时,再焊接下一道。

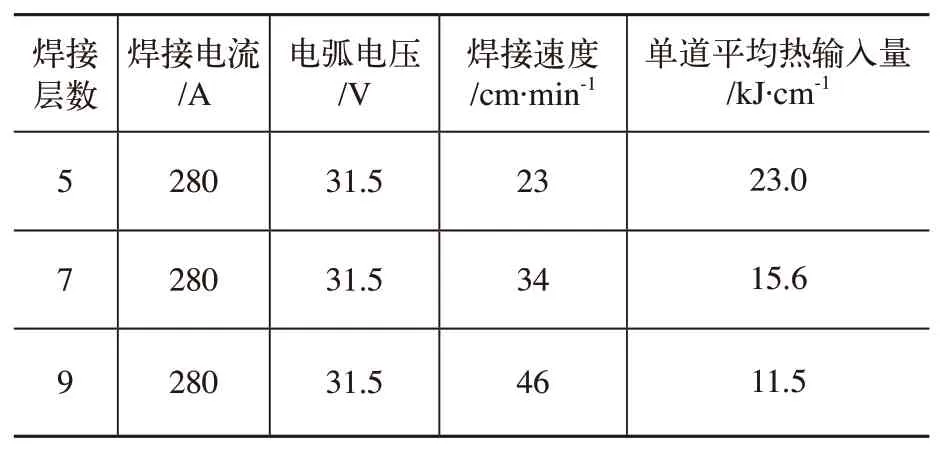

表2 焊接参数

图1 试板装配形式

图2 焊道布置

2.3 理化试验取样要求

针对熔敷金属区域取纵向圆棒拉伸试样一个、冲击试样一组3个,试样中心位于焊缝厚度及宽度中心线相交处。拉伸和冲击试验分别执行GB/T 2652—2008和GB/T 2650—2008标准,拉伸设备电液式万能试验机,型号为WA-1000B,冲击设备为金属摆锤冲击试验机,型号为ZBC 2302-3。

3 试验结果

3.1 拉伸性能

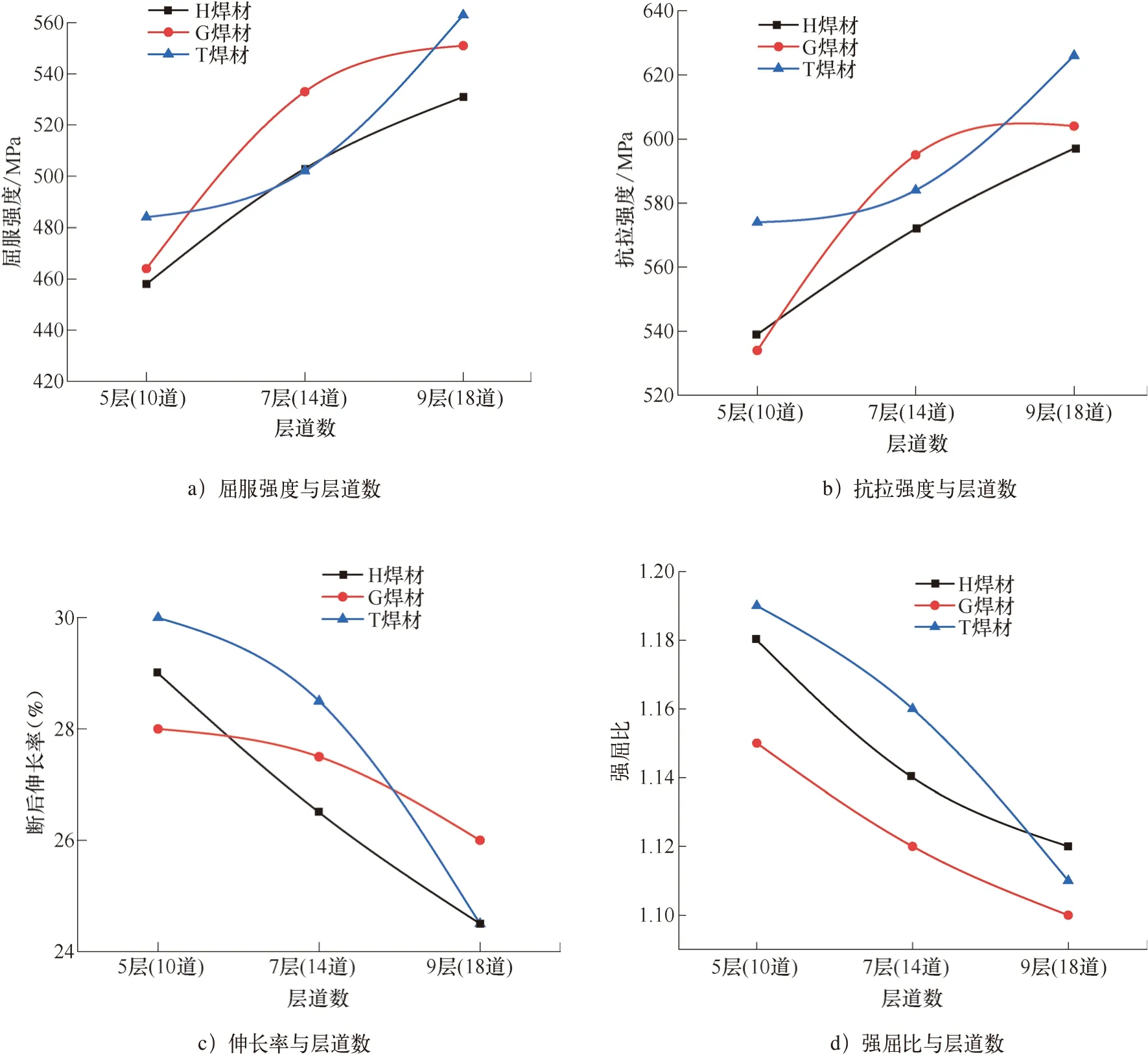

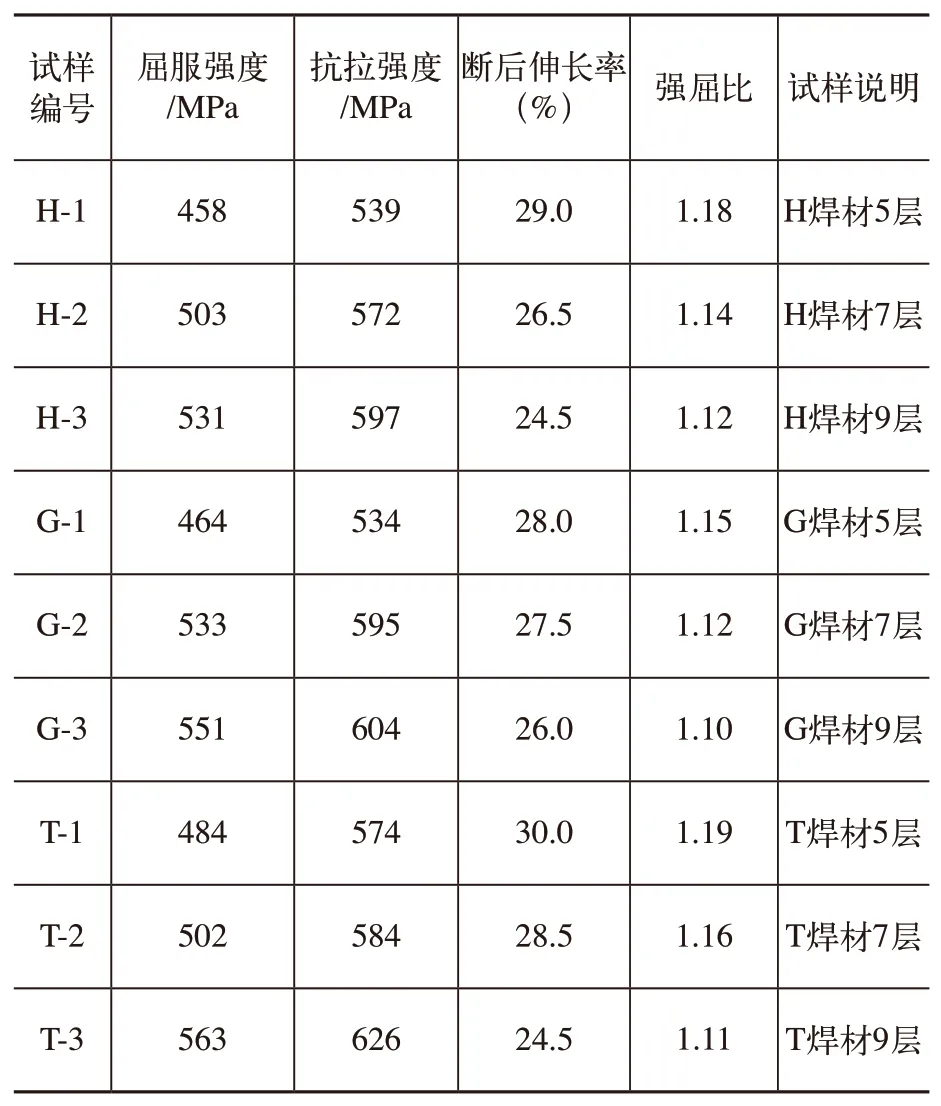

对9组试验的焊缝取焊缝中心圆棒拉伸试验,结果见表3。屈服强度、抗拉强度、断后伸长率以及强屈比与层道数的对应关系,如图3所示。从图中可以看出,随着层道数增多,屈服强度和抗拉强度均出现了一定程度上升的情况,断后伸长率和强屈比呈下降趋势。将每种焊材5层的屈服强度和抗拉强度各自作为基准,可以发现每种焊材的5、7、9层以上抗拉强度、屈服强度的提升比例不同,抗拉强度的上升比例较小,屈服强度的上升比例较大,从而导致了强屈比的数值出现了下降的情况。

图3 拉伸性能与层道数相应变化关系

表3 熔敷金属拉伸试验结果

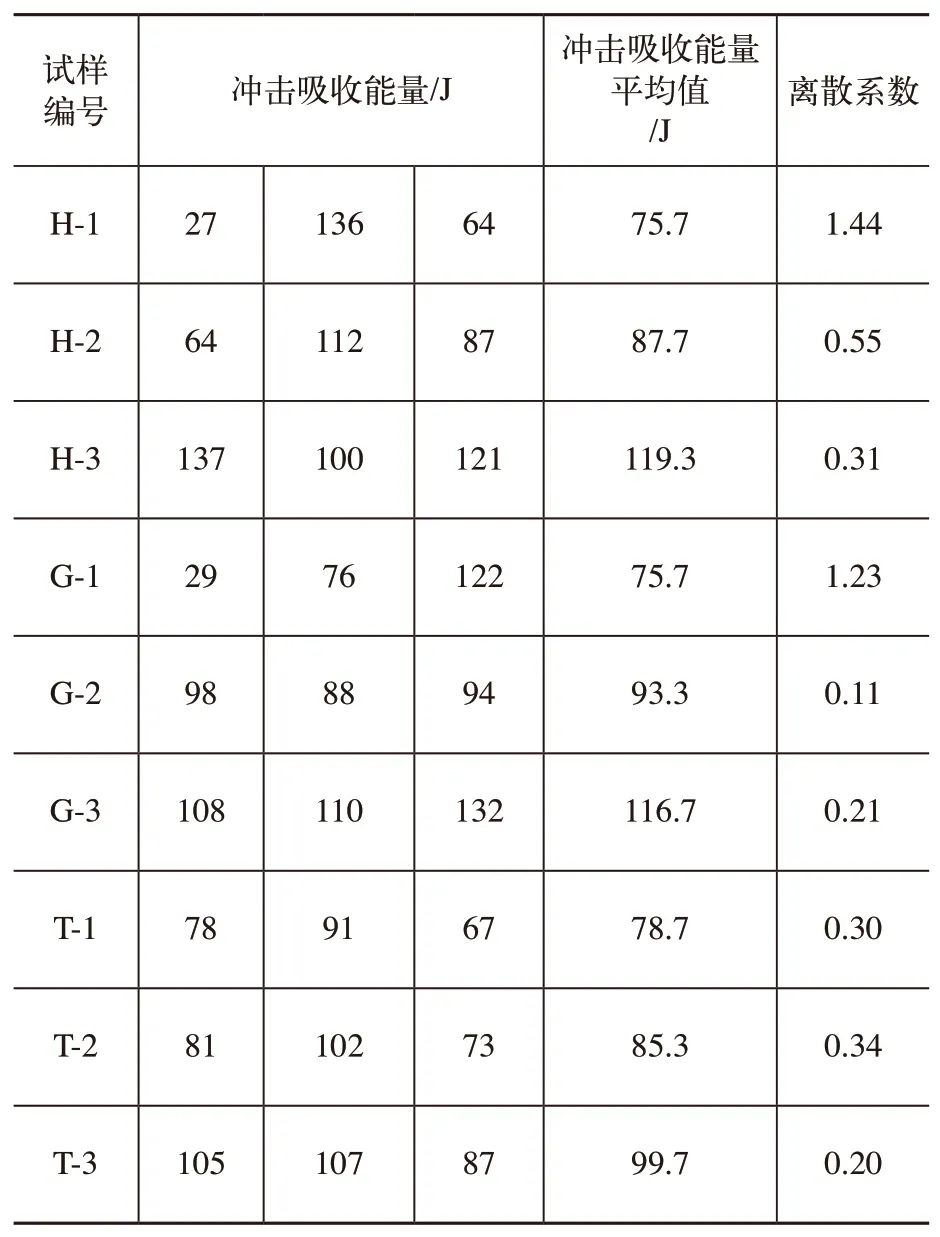

3.2 冲击性能

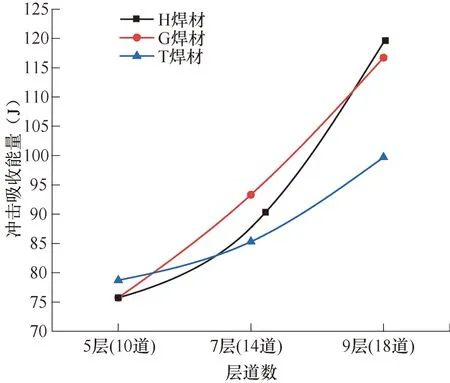

对3种焊材9组试验的熔敷金属中心进行-20℃的低温冲击性能试验,结果见表4,冲击吸收能量平均值与层道数的相应变化关系,如图4所示。结果显示,3种焊材均呈现出随着层道数增加,冲击吸收能量值有所提升的情况,其中H和G焊材变化明显,T焊材增加幅度较小。值得关注的是,不同层道数对于冲击值离散系数的影响,H和G焊材的5层焊道离散系数超过1,远高于7层和9层焊道,且表4中H和G焊材分别出现了27J、29J的最低值,已经不满足70%标准值(47J)的要求,按规定还需要重新复试。

图4 冲击吸收能量与层道数对应变化关系

表4 -20℃熔敷金属焊缝中心冲击性能对比

3.3 微观组织分析

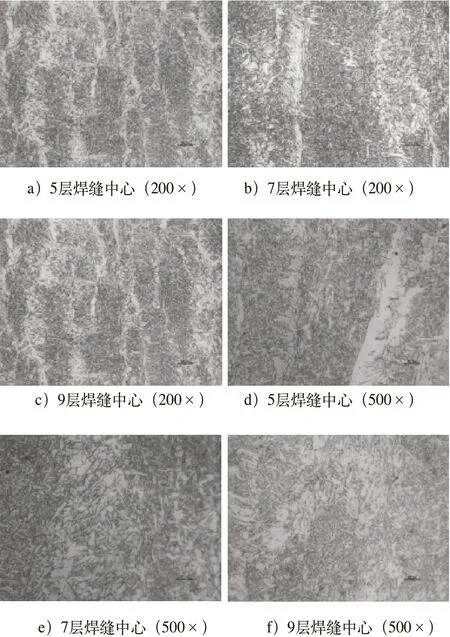

采用线切割方法截取H焊材熔敷金属横截面,打磨抛光处理后,经4%硝酸酒精溶液将其腐蚀后,在Ziss光学显微镜下进行观察,其中未受热影响焊道组织如图5所示。由图5可知,多层焊道焊缝显微组织均由先共析铁素体、晶内针状铁素体、块状铁素体组成,其中5层焊缝中心先共析铁素体呈片状,其晶粒较为粗大;7层焊缝中心先共析铁素体由片状分解成块状,晶粒较5层焊缝中心组织晶粒更细;9层焊缝中心先共析铁素体呈块状,但其铁素体分布较为均匀,晶粒进一步细化,针状铁素体含量增多,保证了其综合性能更为优良。

图5 H焊材熔敷金属的微观组织

4 分析与讨论

随着层道数增多,每道热输入量降低,每层焊道厚度减小,后层焊缝对前层焊缝具有的正火处理作用更加频繁,不仅细化了前一道焊缝组织的晶粒,同时也减少了原始焊缝组织的存有量,有利于提高冲击性能。同时焊缝金属中被后续道次加热的峰值温度随距离的增加而降低,热影响区中形成的组织由粗大晶粒向细小晶粒发生规律性变化[3]。相对于低合金钢、高强度钢针状铁素体而言,先共析铁素对裂纹扩展的抵抗力差,其数量及形态均会影响焊缝金属的韧性。当焊缝中针状铁素体AF含量较多、尺寸较细,而其他形态的铁素体所占比例较小时,焊缝的强度较低,但韧性良好。

3种层道数的试验结果显示,强度及伸长率方面都能满足标准要求,且有一定的富余量,而冲击性能受到层道数的影响较大,当焊接层道数减少到5层10道时,冲击值离散度大,单个最低值会存在不合格的情况,且不同品牌药芯焊丝对于层道数的敏感程度也不同。强屈比并非焊材的验收指标,但受到抗震钢、管线钢等部分材料的强屈比要求的影响,一度在船舶企业焊丝来货验收中得到推广应用。从本次试验看,强屈比与伸长率存在正向对应关系,但与冲击值存在反向关系,即可以通过减少层道数来提高强屈比。但层道数减少,必然引起大电流及大热输入量方式的应用,所产生的质量问题更多。

船舶制造企业可以根据自己的产品特点及施工要求选择合适的焊材复验方法。总体上应以WPS所界定的最高值作为参考,选择较少的层道数作为熔敷金属检测方式,既可以容许现场施工减少层道数,提高焊接效率,又能最大程度地保证焊接质量。

5 结束语

1)在5~9层范围内的多层多道焊,随着层道数增加,抗拉强度和屈服强度均会提升,但抗拉强度的提升比例较屈服强度低,对应的强屈比下降,同时伸长率逐渐降低。

2)冲击值随着层道数的减少而降低,且当降低到5层10道时,冲击平均值虽然可以满足要求,但离散系数高,出现不符合要求的最低单个值,且不同品牌焊丝受层道数的影响程度不同。

3)船厂应选择合适的焊材复验方式,既能提高现场焊接施工效率,又能最大程度地保证焊接质量。