崩落法开采岩体冒落及岩移机理

2021-08-26张东杰任凤玉王健多

张东杰,任凤玉,王健多

1. 内蒙古科技大学 矿业与煤炭学院,内蒙古 包头 014010;2. 东北大学 资源与土木工程学院,辽宁 沈阳 110819;3. 中国石油辽河油田公司,辽宁 盘锦 124010 )

1 工程背景

1.1 工程地质

某铁矿属于沉积变质磁铁矿床,矿石年产量400万t,矿区长约7.0 km,属于丘陵地貌,海拔平均标高约300 m,属温带大陆性季风气候,年平均降水量约800 mm。矿体上盘围岩为石英岩、下盘围岩主要为花岗岩,岩石密度2.66 t/m3,岩石坚固性系数f=8~12,松散系数K=1.5,稳定性较好;矿体呈似层状,上陡下缓,走向NE 20°~50°,长约350 m,倾向SE 25°~40°,深部矿体厚度50~130 m,矿体平均厚度达100 m,平均品位28.94%,属于典型的倾斜厚矿体,矿石密度3.36 t/m3,矿石坚固性系数f=12~16,松散系数K=1.5,稳定性较好。

1.2 矿体开采情况

该铁矿于2006年开始由露天转入地下开采,整个矿床从上到下分为上部、中部和下部3个采区,采区间留有安全隔离矿柱,保障采区之间的矿体开采不受彼此岩移威胁,中、下部采区的分布及矿体开采情况如图1所示。目前,矿山主要开采深部采区,应用无底柱分段崩落法开采,首采分段位于+60 m水平,分段高15 m,进路间距18 m,+45 m与+30 m分段已开采结束,主要开采+15,0 m分段。

图1 采区分布投影 Fig. 1 Projection of mining area distribution

1.3 地表塌陷情况

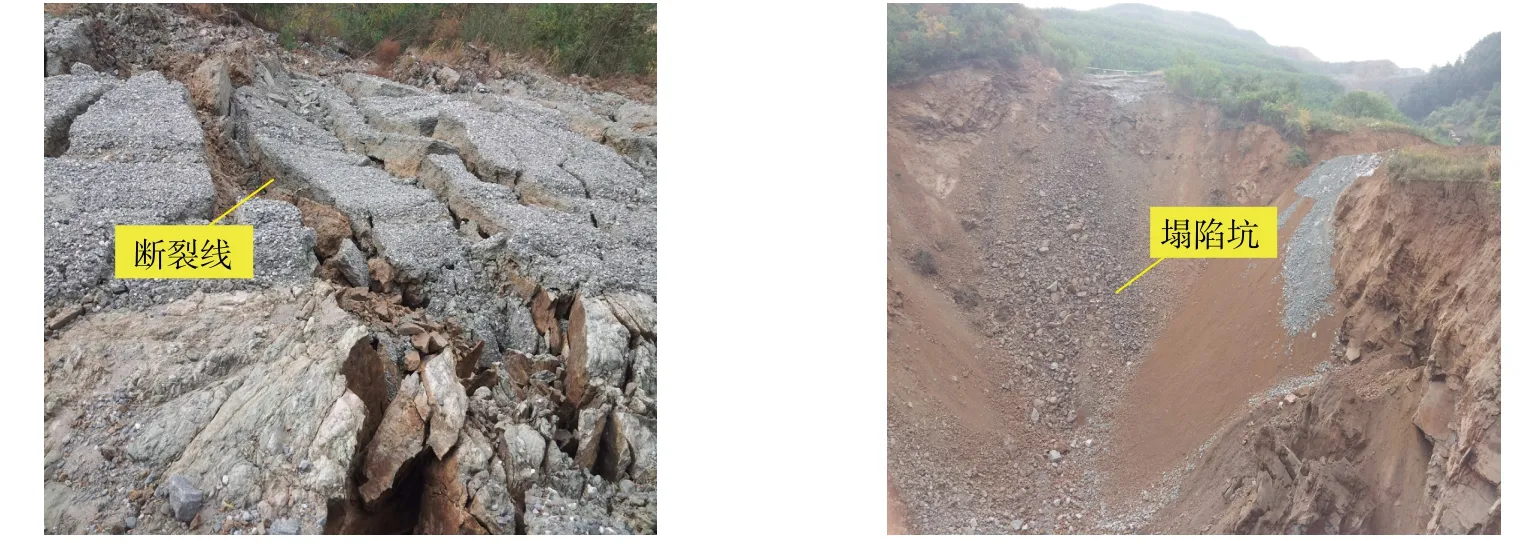

随着深部矿体开采的持续,井下采空区顶板围岩不断冒落,2014年5月开采+45 m分段时,为了监测顶板围岩的冒落发展情况,沿3号地质勘探线布置了4个地质监测钻孔,钻孔间距30 m,覆盖了主要的采矿影响区。在+45 m分段开采后期,于2015年10月5日突然发生大规模地表塌陷,在地表形成了1个最大深度为27 m,直径约为80 m的椭圆形塌陷坑,导致塌陷区内的废弃房屋陷落,并在塌陷坑周围出现了多条断裂线,对地表环境、工业设施和运输道路构成了严重威胁( 图2 )。

图2 现场地表塌陷情况 Fig. 2 Surface collapse on site

2 岩体冒落及地表变形特征分析

2.1 岩体冒落监测

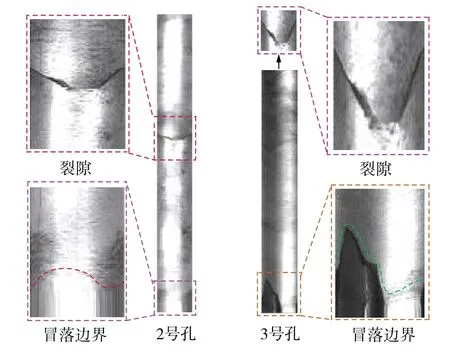

地质监测钻孔于2014年8月完成,采用井下电视系统监测顶板岩体的冒落进程,初始监测周期为1个月1次,后续随着冒落进程的加快适时缩短监测周期,整个监测过程历时13个月。2015年9月24日,当覆岩底板距离地表约30 m时,即小于安全监测高度后,人员立即撤离;2015年10月5日,地面发生大规模坍塌。井下电视监测过程中2号与3号钻孔裂隙扩展及冒落情况如图3所示。从监测图像可以看出,在采空区顶板冒落边界以上一定距离会出现明显的错动裂隙,2个监测钻孔冒落边界距离最近的错动裂隙分别为5.3 m与12.6 m,2个钻孔的错动位置相差7.3 m,且错动形态并不一致。

图3 钻孔监测图像 Fig. 3 Drilling monitoring image

岩体冒落过程监测结果如图4所示,整个冒落过程为缓慢—快速冒落交替发展。在监测早期阶段,随着井下采矿的进行,顶板混合花岗岩由于稳定性较好,始终处于缓慢冒落阶段,这一过程持续了约5个月;随着采空区暴露面积的增加,当超过其临界冒落面积时,采空区顶板于2015年1月至2月发生了第1次大规模冒落,进入快速冒落阶段;随后于2015年2月至5月再次进入缓慢冒落阶段;整个监测周期内共发生了3次快速冒落与3次缓慢冒落,快速冒落阶段的冒落高度分别为15,23.5,48 m( 图4( a ) ),岩体冒落的剧烈程度与冒落发展成正比。随着监测的持续,岩体拱形冒落发展趋势更加明显( 图4( b ) ),这可能与结构面影响下岩体内部应力的演化密切相关[20]。

图4 井下电视监测结果 Fig. 4 Monitoring results of BHTV

2.2 ? 地表变形监测

崩落法开采矿山地表沉降及塌陷坑的形成是采空区顶板岩体冒透地表后的结果。为了准确获得采矿导致的地表沉降及岩移发展情况,对主要采矿影响区进行了监测。根据地质和采矿条件,沿矿体走向和倾向分别布置1条监测线,其中沿走向方向布置15个测点( R1,R2,…,R15 ),沿倾向方向布置14个测点( N1,N2,…,N14 ),相邻测点间距为20 m。+45 m分段矿体于2014年5月开始开采,2015年7月底开采结束,开采周期约14个月,监测周期为每月1次,+45 m分段开采顺序及监测点布置如图5所示。

化学作为一门动手的学科,常常需要大量的实验数据来论证结果的正确性,化学有机物的学习也是如此,在记牢各类有机物化学方程式之后,我们应该在开展化学实践课程时,多动手操作其反应原理。读万卷书不如行万里路,一个知识点只有我们自己亲手去实验了,才能真正成为自己的东西。实践是检验我们在学习过程中对知识点把握是否精准的最好手段,若是在实践当中出现实践结果与书上教学的不一致,或者过程有问题,排除外部因素,那一定是我们自身所学不够精湛,导致动手操作结果不理想。所以说,多去实践,多去动手,既能发挥我们的主观能动性,还能让我们加深对有机物知识的理解,何乐而不为呢?

图5 地表监测点布置 Fig. 5 Arrangement of surface monitoring points

采矿影响范围内,沿矿体走向方向的东北侧有1座废弃厂房,允许塌落;在倾向方向的西侧有1条运输道路,岩移裂隙边界距离运输道路非常近,这条道路作为矿山惟一的运输通道必须保障其安全运行,不允许遭受岩移威胁。因此,对运输道路进行风险评估至关重要,本文将重点分析沿倾向方向的地表变形和沉降特征。

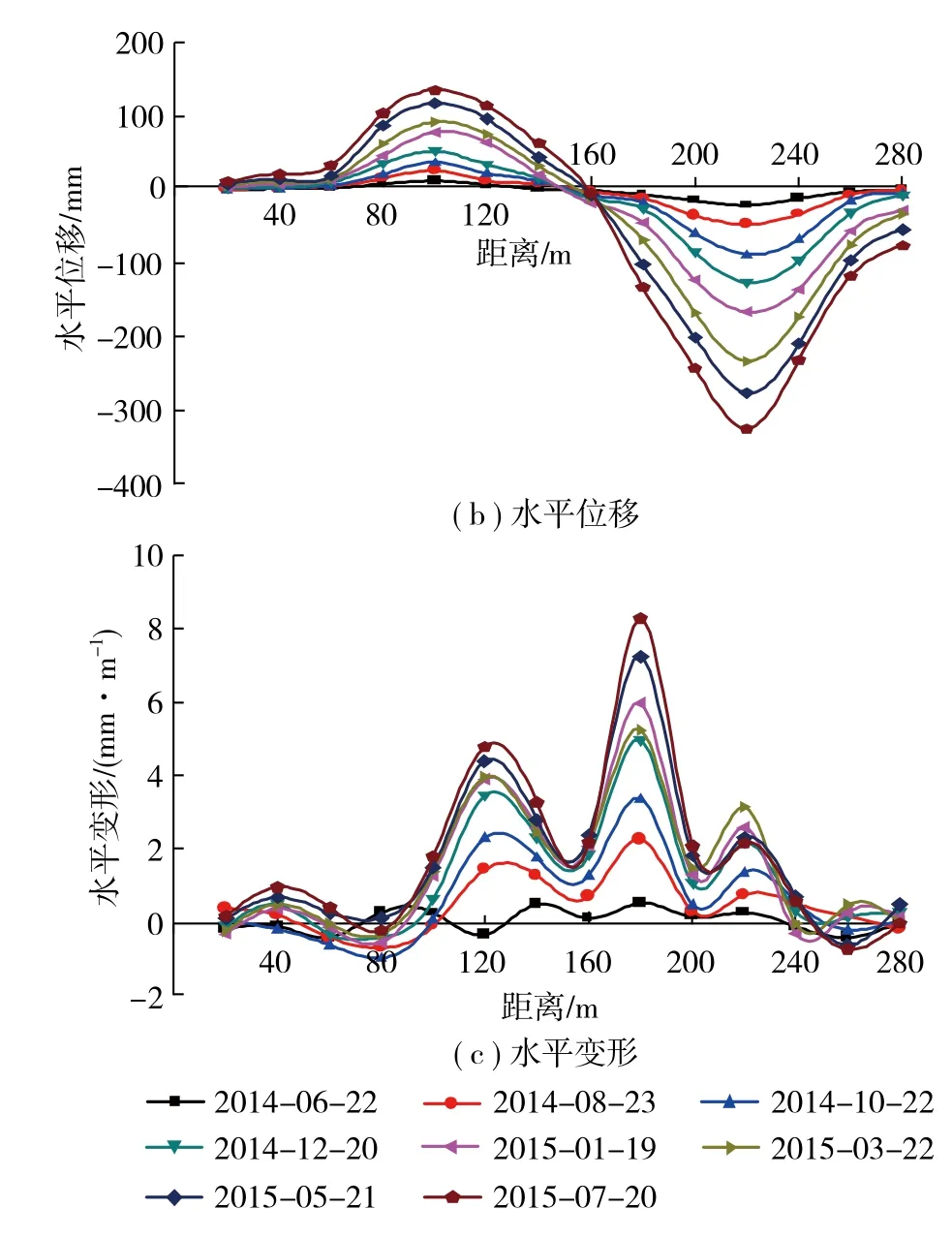

地表垂直位移监测结果如图6( a )所示,随着+45 m分段矿体的连续开采,地表沉降深度与沉降范围不断扩展,沉降呈现漏斗状,最大沉降点位于矿体中心部位,沉降率逐渐增加。2015年1月后,沉降中心逐渐向上盘偏移,在矿体上、下盘呈现非对称扩展,沉降率逐渐下降。通过比较矿体上、下盘远端的垂直位移,上盘沉降发展明显高于下盘。截至2015年7月底,+45 m分段采矿引起的最大沉降量为1 013.3 mm,而运输道路附近的最大沉降量达到32.5 mm。

图6 地表沉降及变形监测结果 F ig. 6 Monitoring results of surface subsidence and deformation

地表水平位移监测结果如图6( b )所示,最大水平位移出现在矿体上、下盘沉降中心与岩移边界中心位置附近,矿体开采中心水平位移几乎为0,上盘的最大水平位移约为下盘的2倍,整个采矿过程中,水平位移的零点缓慢向上盘侧移动。分段开采结束时,水平位移的零点由矿体中心部位向上盘侧移动约11.4 m,上盘侧的最大水平位移约为286 mm,运输道路附近的最大水平位移约为28 mm。

地表水平变形情况如图6( c )所示,正值表示拉伸变形,负值表示压缩变形。随着井下采矿的进行,水平变形主要呈现波浪形变化,位于远端的地表水平变形主要为拉伸和压缩变形交替发展,在主要影响区内,水平变形主要为拉伸变形,其中上、下盘距离矿体中心分别为120 m与180 m位置的水平变形最大,分别为8.47 mm/m与4.92 mm/m;靠近矿体中心附近的水平变形逐渐减小,上盘侧的水平变形要高于下盘,最大水平变形值为下盘的1.4~1.9倍。在运输道路附近,最大拉伸变形为0.95 mm/m,最大压缩变形为0.53 mm/m。

综上分析,受井下采矿影响,岩体冒落主要表现为缓慢—快速冒落周期性变化,并且冒落呈现拱形发展;同时,地表岩移以垂直沉降为主,上盘侧的沉降及水平位移值高于下盘,在+45 m分段采矿后期,沉降中心逐渐向上盘侧发展,岩移发展已经危及运输道路,必须采取措施控制其发展,保护运输道路。为阐明倾斜厚矿体崩落法开采岩体冒落及岩移机理,需结合矿山开采实际,进行数值模拟分析,提出有效的地表岩移控制措施。

3 岩体冒落及岩移机理数值模拟分析

通过现场监测,在获得岩体冒落及地表岩移发展特征的基础上,采用RFPA 2D离散元数值方法深入研究倾斜厚矿体崩落法开采的岩体冒落及岩移机理。

3.1 模型构建

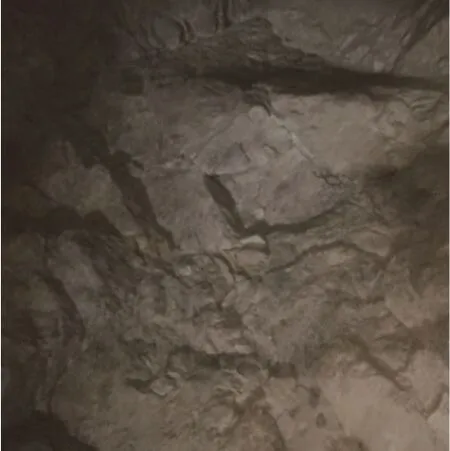

根据地质调查,顶板围岩主要为混合花岗岩,研究区内没有断层带,节理成为了影响采空区顶板岩层冒落及岩移发展的重要影响因素[21-23],通过现场结构面调查( 图7 ),将获得的结构面参数利用DIPS软件进行分析,获得优势结构面的产状情况,见表1,该参数值可用于指导数值分析中节理组的设置。

图7 围岩节理分布情况 Fig. 7 Distribution of surrounding rock joints

表1 优势节理组参数 Table 1 Parameters of dominant joint group

如表1所示,优势节理组由微倾斜和2个几乎正交的急倾斜节理组成,这种结构最有利于岩体冒 落[24]。顶板混合花岗岩的力学参数通过实验室试验获得,模型中使用的节理假定由较低强度和刚度的“弱材料”制成。研究表明均匀性指数m应大于2.0,但落在2.0~6.0的典型范围内[25]。均匀性指数是定义材料异质性程度的参数之一,该值越大表明材料越均匀,RFPA软件中可以实现对材料均匀特性的赋值,基于前人的相关研究成果,对于岩石性质的材料一般选取m=3,对于节理材料一般选取m=5[25-27]。数值模拟所用岩体力学参数见表2。

表2 数值模拟所用岩体力学参数 Table 2 Mechanical parameters of rock mass for numerical simulation

数值模型适当简化,忽略地表小的起伏区域( 图8 ),模型长×高=600 m×250 m,模型由150 000个单元构成。顶部边界设置为自由面,右边界、左边界和底边界约束法向位移,模型受其自身重力影响。通过逐渐去除175 m深处的矿体( +60 m分段 )来模拟矿石的开采,单步开挖尺寸为长×高=10 m×15 m。模型中的节理倾角及间距依据工程地质调查获得的节理参数进行设置,模型以准静态方式加载达到平衡状态,假定计算过程为平面应变问题。

图8 数值分析模型 Fig. 8 Numerical analysis model

岩体冒落过程中,为了突出岩桥的重要作用,研究中特别给定节理组是非连续的,节理之间的非穿透区域被认为是岩桥。岩体中节理的非均匀空间分布必然导致岩桥长度及位置的不均匀分布,即岩桥一般随机分布在岩层中。数值模型中围岩中的深色细长元素为节理,节理组间浅色元素为岩桥。

3.2 结果分析

3.2.1 岩体冒落模拟结果

第1分段( +60 m分段 )开采过程中,覆岩断裂破坏、应力演化及损伤扩展过程如图9~11所示。开采跨度达40 m时,应力集中主要出现在巷道两帮,采空区顶板围岩中产生拉伸和剪切裂纹,红色代表拉伸裂纹,白色代表剪切裂纹。当开采跨度达到临界冒落跨度时,拉伸和剪切裂纹沿着节理和岩桥相互贯通,顶板围岩开始冒落,直至冒落岩层形成自稳结构,在冒落区附近主要为拉伸破坏,远端主要为剪切破坏,并且沿节理继续向上扩展,应力集中区逐渐由巷道两帮转移到顶板围岩中。开采跨度达80 m时,顶板围岩呈现不同的冒落机制,冒落区底部主要是沿着急倾斜节理的滑移破坏,冒落区顶部主要为沿水平及急倾斜节理的倾倒破坏;从应力演化图( 图10 )可以看出,在趋于稳定的冒落顶板上方会形成一个或多个明显的应力拱,应力拱下方密集的拉伸裂纹相互贯通后,裂隙岩体即发生冒落,而应力拱的存在限制了顶板岩层的进一步冒落,使冒落发展呈现拱形变化特征。开采跨度达100 m时,跨度的增加迫使应力拱的支撑点向上移动,使原应力拱所在区域的稳定岩体继续失稳冒落,进入快速冒落期,当冒落线接近新的应力拱时,进入缓慢冒落期,此时拱形冒落趋势更加明显;当冒落发展接近地表后,在地表形成微小沉降,由于应力拱的存在,顶板岩层没有完全坍塌,使近地表围岩保持稳定状态。在整个开采过程中,顶板岩体的冒落进程表现为缓慢—快速交替发展,最终发生地表沉降,这种变化特征与现场冒落监测结果基本一致。

图9 +60 m 分段开采覆岩断裂破坏情况 Fig. 9 Overlying rock fracture failure of +60 m segmented mining

图10 +60 m分段开采覆岩应力演化情况 Fig. 10 Overlying rock stress evolution of +60 m segmented mining

图11 +60 m分段开采覆岩损伤扩展情况 Fig. 11 Overlying rock damage propagation of +60 m segmented mining

3.2.2 地表岩移模拟结果

第2分段( +45 m分段 )矿体开采过程中,覆岩断裂破坏、应力演化及损伤扩展过程如图12~14所示。开采跨度达40 m时,拉伸与剪切裂纹贯通至地表,应力拱消失,顶板岩层垮落,在地表形成了显著的沉降凹槽;近地表上盘围岩的应力集中程度比下盘更明显,这加快了上盘边壁围岩的破坏发展。开采跨度达60 m时,塌陷坑边壁围岩冒落继续扩展,沉降范围和围岩损伤发展继续增加。开采跨度达80 m时,塌陷坑边壁围岩发生明显的倾倒破坏,损伤区沿上盘发展趋势也更加显著,即上盘边壁岩体更容易沿节理发生破坏。当该分段矿体开采结束后,边壁岩体完全破坏并逐渐沉实,应力集中区域消失,沉降中心向上盘发生偏移。

图12 +45 m分段开采覆岩断裂破坏情况 Fig. 12 Overlying rock fracture failure of +45 m segmented mining

图13 +45 m 分段开采覆岩应力演化情况 Fig. 13 Overlying rock stress evolution of +45 m segmented mining

图14 +45 m 分段开采覆岩损伤扩展情况 Fig. 14 Overlying rock damage propagation of +45 m segmented mining

数值模拟获得的地表沉降变化情况如图15所示,随着开采的持续,地表沉降值逐渐增加,初期最大沉降值出现在近矿体中心部位,向远端逐渐减小;分段开采后期,沉降中心逐渐向上盘发生偏移,地表沉降的不对称特征更加明显。数值获得的沉降值与现场监测实际最大沉降值存在一定偏差,主要原因在于数值分析中未考虑冒落岩石的碎胀效应;然而,数值模拟获得的地表沉降及岩移发展特征与现场监测结果基本一致,能够较好地解释现场岩体冒落及岩移机理。

图15 + 45 m分段开采地表沉降曲线 Fig. 15 Surface subsidence curves of +45 m segment mining

3.3 岩体冒落及岩移机理分析

基于现场监测与数值模拟分析,岩体在冒落过程中,裂纹主要沿着节理( 弱结构面 )生成,并逐渐延伸至完整的岩桥中,当拉伸与剪切裂纹完全贯通后,覆岩发生冒落,岩体的破坏发展路径是弯曲的,主要呈现拱形破坏发展,这与应力拱的存在密切相关,一旦覆岩在冒落过程中形成应力拱,应力拱下方岩体内应力集中强度被释放,导致岩体沿结构面发生破坏,而应力拱上方岩体形成自稳结构;随着开采跨度的增加,应力拱的平衡支点被破坏,应力拱断裂导致所在位置的岩体发生冒落,进入快速冒落期,直到形成下一个应力拱而终止,这时岩体再次进入缓慢冒落期;在整个开采期间,应力拱反复形成与消散并不断向上扩展,当岩体冒落至地表后,最后一个应力拱随即断裂。因此,岩体呈现缓慢—快速冒落间续发展的内在原因在于应力平衡拱的周期性演化。

岩体冒落至地表后即发生沉降,引起岩移不断扩展。这里将拉伸裂纹扩展边界的连线与开采分段水平面的夹角称为断裂角,以此来表征岩体断裂发展趋势,不同开采跨度下的断裂角变化曲线如图16所示。+60 m分段开采时,上盘断裂角总是大于下盘断裂角,随着开采跨度增加,角度差值逐渐减小,即岩体冒透地表前,下盘围岩发生倾倒破坏程度要高于上盘,但这种趋势在逐渐减小;+45 m分段开采后,断裂角发生偏转,下盘的断裂角开始大于上盘,上盘岩体的破坏逐渐起主导作用,这时沉降中心开始由矿体中心部位逐渐向上盘侧移动,即不同采矿阶段表现出不同的沉降机制,这种变化特征是节理和开采跨度共同作用的结果。据此可以推测,随着开采持续延深,地表上盘区域将会发生更为严重的沉降甚至突然塌陷,上盘侧的运输道路必然会遭受破坏,必须采取岩移控制措施保护运输道路的安全运行。

图16 断裂角变化曲线 Fig. 16 Variation curves of fracture angle

4 运输道路岩移控制措施

现场监测与数值分析结果表明,在未来采矿过程中,地表运输道路必定会受到岩移及陷落威胁。基于此从控制岩移与保护运输道路角度出发,提出以下2种可行的措施。

( 1 ) 局部开采矿体

局部开采是指从运输道路边界按照岩移角向下延深至各个待开采分段,将运输道路所在岩移范围内的矿体暂留作矿柱不进行开采,仅开采岩移范围外的矿体。该方法从安全角度可行,但存在短期内矿石开采率低,矿柱损失量大等问题。

( 2 ) 废石充填塌陷坑

充填散体提供的侧向支撑力可有效控制塌陷坑边壁岩移的扩展[28-29],据此研究提出将地下采出的废石利用卡车运送并充填至运输道路附近的塌陷坑,利用充填散体的侧向支撑力保障边壁围岩的稳定性,限制岩移向运输道路方向发展,达到保护运输道路的目的。地表大规模充填已在我国采矿业中广泛使用,在减少废石场地占用、保护地面设施和改善地质环境等方面发挥着重要作用,该方法已在矿山应用( 图17 )。目前,该矿山存在的塌陷坑大部分已被充填,充填废石总量约11万m3,通过现场调研,随着废石的逐渐充实,近运输道路一侧并未发现明显的断裂发展以及断裂线的出现,道路运行良好,取得了较好的岩移控制效果,有效保障了运输道路的安全运行。

图17 地表塌陷坑充填情况 Fig. 17 Filling of surface subsidence collapse pit

5 结 论

( 1 ) 岩体冒落主要表现为缓慢—快速交替拱形冒落特征,地表岩移以垂直沉降为主,沉降初期至2015年1月,最大沉降点位于矿体开采中心部位,沉降率逐渐增加,2015年1月以后,沉降中心逐渐向上盘偏移,呈现非对称扩展,沉降率逐渐下降,运输道路附近的最大沉降值约为32.5 mm。

( 2 ) 整个采矿过程中,水平位移的零点由矿体中心部位向上盘侧移动约11.4 m,地表水平变形主要呈现波浪形变化,上盘侧的水平变形要高于下盘,最大水平变形值为下盘的1.4~1.9倍;运输道路附近的最大水平位移及变形值分别为28 mm与0.95 mm/m,运输道路必将遭受采动岩移威胁。

( 3 ) 岩体冒落的原因在于拉伸与剪切裂纹沿着节理和完整岩桥的相互贯通,致使岩体的破坏路径是弯曲的,其中冒落区两帮主要为滑移破坏,冒落区顶部主要为倾倒破坏,应力拱的存在及其周期性的形成与消散是岩体呈现缓慢—快速拱形冒落的主要因素。

( 4 ) 地表沉降特征受节理与开采跨度的共同影响,岩体冒透地表后,断裂发展逐渐由下盘主导转变为上盘主导,分段开采后期,上盘断裂角逐渐小于下盘断裂角,即上盘拉伸损伤区快速扩展,导致地表沉降中心向上盘侧偏移。

( 5 ) 提出的地表塌陷坑废石充填的运输道路维护方法,经现场实践可有效控制地表岩移发展。采矿过程中岩体内部裂纹扩展,应力演化与损伤发展的整个过程,岩体冒落与地表沉降机制,可为类似条件矿山开采的岩移预测及控制提供参考。