西曲矿近距离开采工作面顶板注浆加固技术研究

2021-08-26要华伟郑文贤朱林俊郭星辰宁瑞峰

要华伟,郑文贤,郭 军,4,朱林俊,郭星辰,宁瑞峰

(1.霍州煤电集团有限公司, 山西 霍州 031400; 2.西山煤电(集团)有限责任公司, 山西 太原 030053; 3.太原理工大学 矿业工程学院, 山西 太原 030024; 4.山西焦煤集团有限责任公司 博士后科研工作站, 山西 太原 030024)

煤矿巷道掘进过程中,破坏了原煤层的原始应力平衡状态,造成应力重新分布,易导致两帮收缩、顶板离层破碎等,不仅影响煤炭采出率,更威胁到巷道的安全[1-4]. 受临近煤层的影响,顶板离层时,锚索加强支护的效果变差[5]. 康红普、冯志强等[6-9]发现,在采用强力锚杆支护时,配合注浆加固,能够有效控制巷道围岩的变形;张农等[10]发现采用注浆加固后,可以提高破碎岩块的残余强度;熊祖强等[11]研究发现,注浆加固后,锚固的支护效率显著提高。对离层的顶板进行注浆加固后,岩层的整体性能得到提升,可承载力显著提高[12-15]. 西曲矿14307工作面受2#、3#近距离煤层开采扰动及地质条件影响,出现顶板离层现象,为此,通过分析地质条件,研究顶板离层原因及对顶板岩石强度的测试,提出注浆锚索+铁棚联合支护手段。

1 工程背景

1.1 原始条件

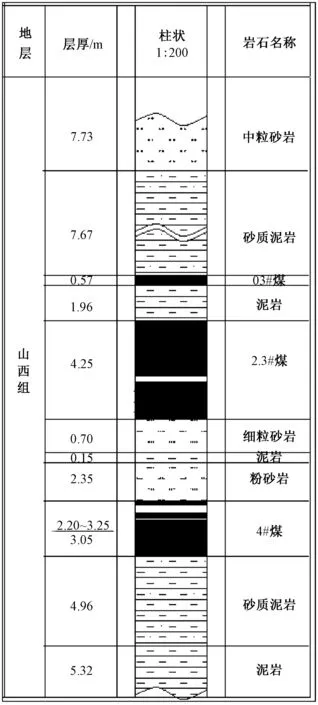

西曲矿14307工作面地面位于原港立村,盖山厚度为125~245 m;井下位于南三上组煤(港立村煤柱回收)盘区,上覆12312、12313、12308、12309工作面采空区,工作面后半部下伏18305、18306工作面蹬空区。工作面沿4#煤层施工,煤层厚度较稳定,平均3.05 m,煤层倾角平均3°. 14307工作面柱状图及顶底板岩性见图1和表1. 地质资料显示,4#煤层以褐煤为主,夹有亮煤条带,4#煤层直接顶为粉砂岩,厚度为2.35 m,其上覆有0.15 m泥岩和0.7 m细粒砂岩,且4#煤层与2#、3#煤层间距较近。由图1可知,14307工作面顶板岩性分布不均,较薄的泥岩夹在砂岩中,是导致4#煤工作面出现顶板离层的原因之一。

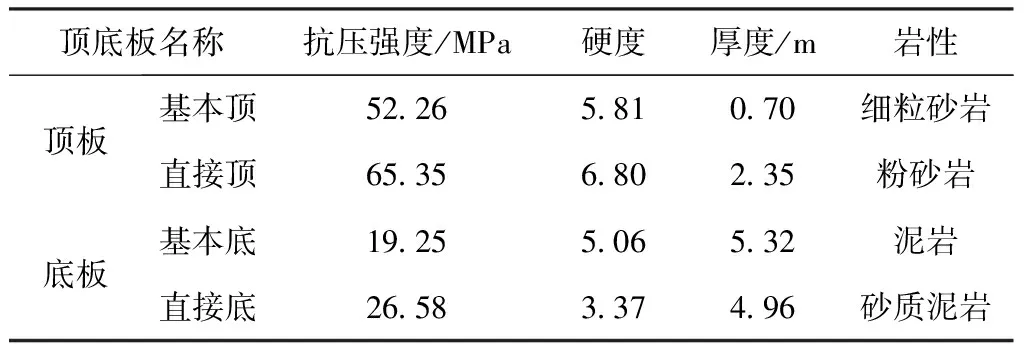

表1 14307工作面顶底板情况表

图1 14307工作面柱状图

1.2 开采扰动

14307工作面正巷开口施工0~100 m段受上覆2#、3#煤小窑巷道及煤柱影响,压力显现明显;正巷开口施工470~968 m段受下伏8#煤蹬空区影响;正巷开口734~968 m区域2#、3#煤层与4#煤层层间距薄为3.1~3.6 m,导致顶部围压应力变化大,顶板出现明显的离层、下沉现象。在14307工作面巷道中,顶板离层下沉将木支柱挤压变形,产生明显裂隙。

4#煤因为顶板有天然夹层,又存在开采过程中人

为扰动带来的应力问题,导致顶板离层问题显现,采用原始的铁棚+锚杆+锚索联合支护方式,存在安全系数低,仍发生顶板冒落的情况。因此,有必要对顶板离层区域进行注浆加固处理后再进行锚杆加固支护。

2 室内试验研究

2.1 试样制备

分别对顶板注浆前和注浆后进行取芯,按照现场取芯顺序,在实验室依序排列摆放,参照岩层柱状图、岩性以及试样加工要求选择岩芯,并参照现场注浆深度,最终选择钻孔深度2.5~6.0 m的典型泥岩和细砂岩作为主要对比对象。

试样取自14307工作面,基于现场取芯加工成d50 mm,然后用DQ自动岩石锯石机按照100 mm和25 mm长度切割岩样,最后用SCM双端面磨石机使岩样两端光滑平整。研磨时要求试样两端面不平行度不得大于0.01 mm,上下端直径偏差不得大于0.02 mm. 从试样表面可看到天然夹层的存在。

2.2 单轴抗压强度试验

1) 主要设备仪器。

加载设备:三维动静载多场耦合试验系统、CM-2B静态应变监测仪、数据处理设备。

2) 单轴抗压强度计算。

σc=Pmax/A

(1)

式中:

σc—岩石单轴抗压强度,MPa;

Pmax—岩石试件最大破坏载荷,N;

A—试件受压面积,mm2.

3) 单轴抗压强度试验结果。

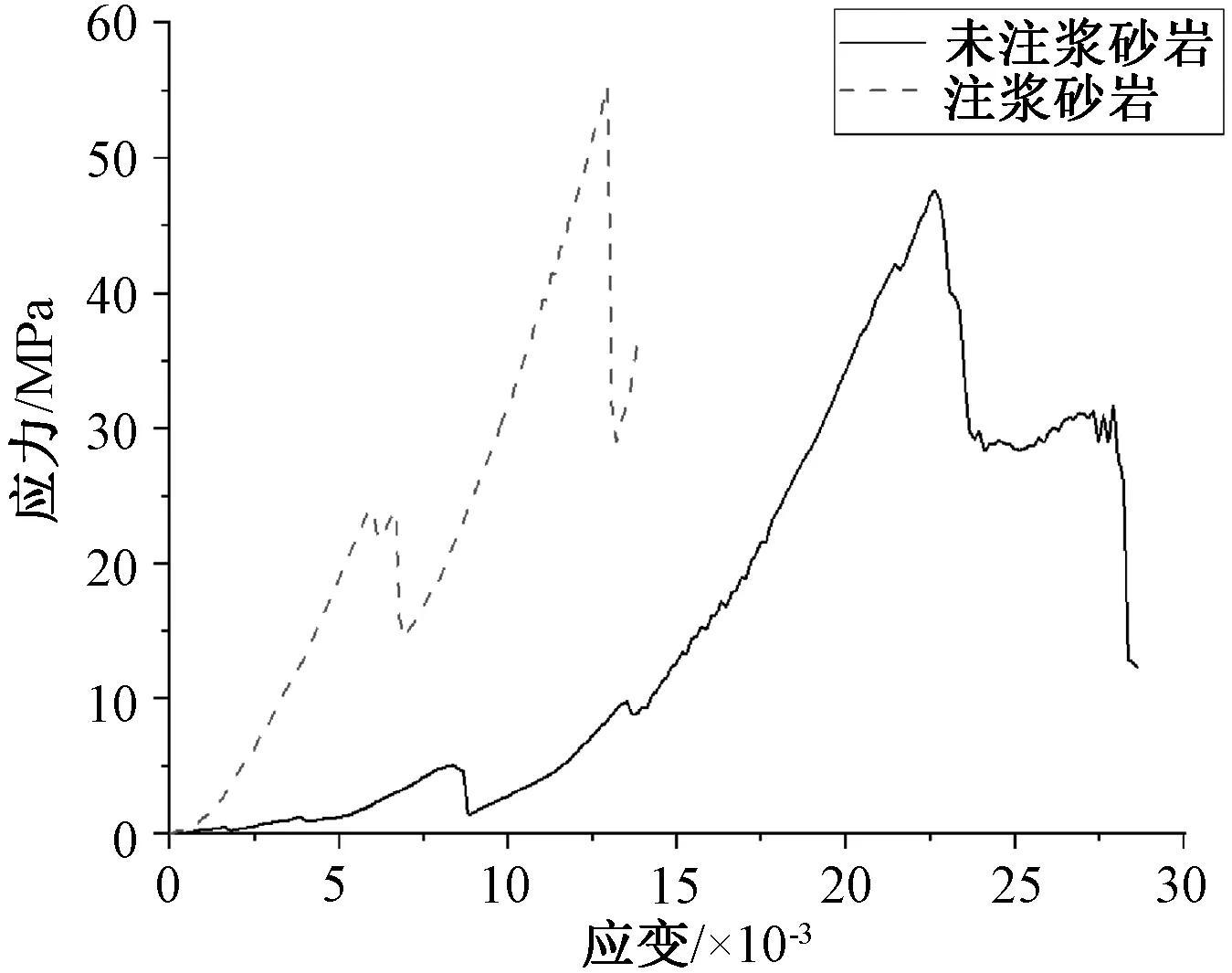

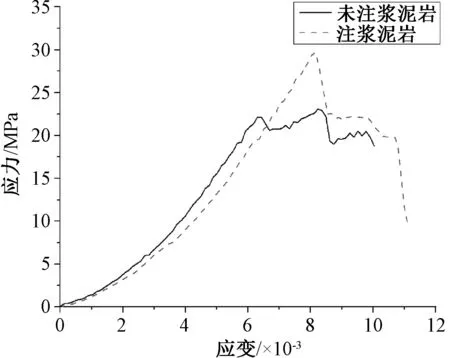

未注浆组泥岩破坏后较为破碎,有一条沿岩样中间的倾斜主裂缝的同时还有大量的纵向裂纹,共同导致了岩样的最终破坏;注浆后泥岩依旧有一条贯穿试样的倾斜主裂纹,但纵向细小裂纹数量骤降,试样破坏为两个大的锥形块体,可见注浆抑制了内部微裂纹的扩展;砂岩较为致密,注浆前后的破坏形态相近,但注浆后其强度有一定提升。试样注浆前后单轴压缩应力-应变曲线见图2、图3. 由图2、图3注浆前后各组岩样的强度平均值对比可知:

图2 注浆前后砂岩试样应力-应变曲线图

图3 注浆前后泥岩试样应力-应变曲线图

注浆前:泥岩:单轴抗压强度:σc=22.14 MPa;砂岩:单轴抗压强度σc=43.43 MPa.

注浆后:泥岩:单轴抗压强度:σc=31.03 MPa;砂岩:单轴抗压强度:σc=54.84 MPa.

通过单轴压缩试验强度测试发现,注浆后对岩层有明显的加固作用,泥岩和砂岩的单轴抗压强度具有一定的提升作用。

2.3 巴西劈裂试验

1) 加载设备。

三维动静载多场耦合试验系统。

2) 岩石劈裂试验计算公式。

σt=2Pmax/πDH

(2)

式中:

σt—岩石抗拉强度,MPa;

Pmax—破坏载荷,N;

D、H—分别为试样的直径(宽度)和高度,mm.

3) 煤岩样劈裂试验计算结果。

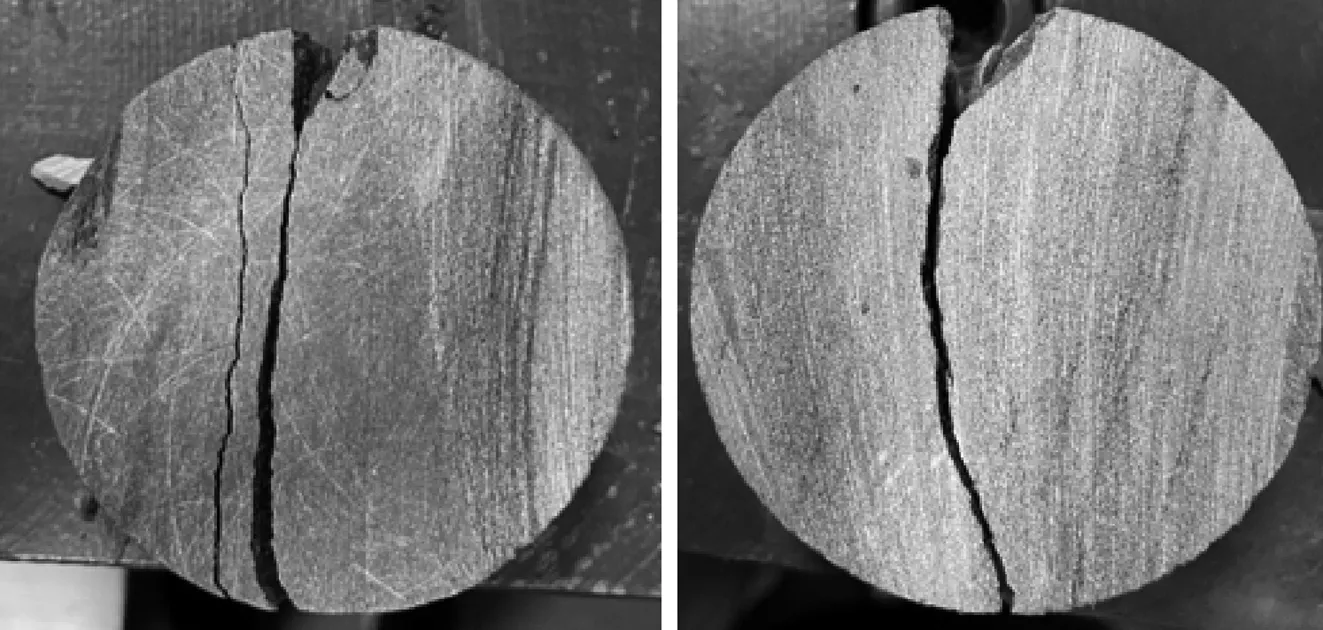

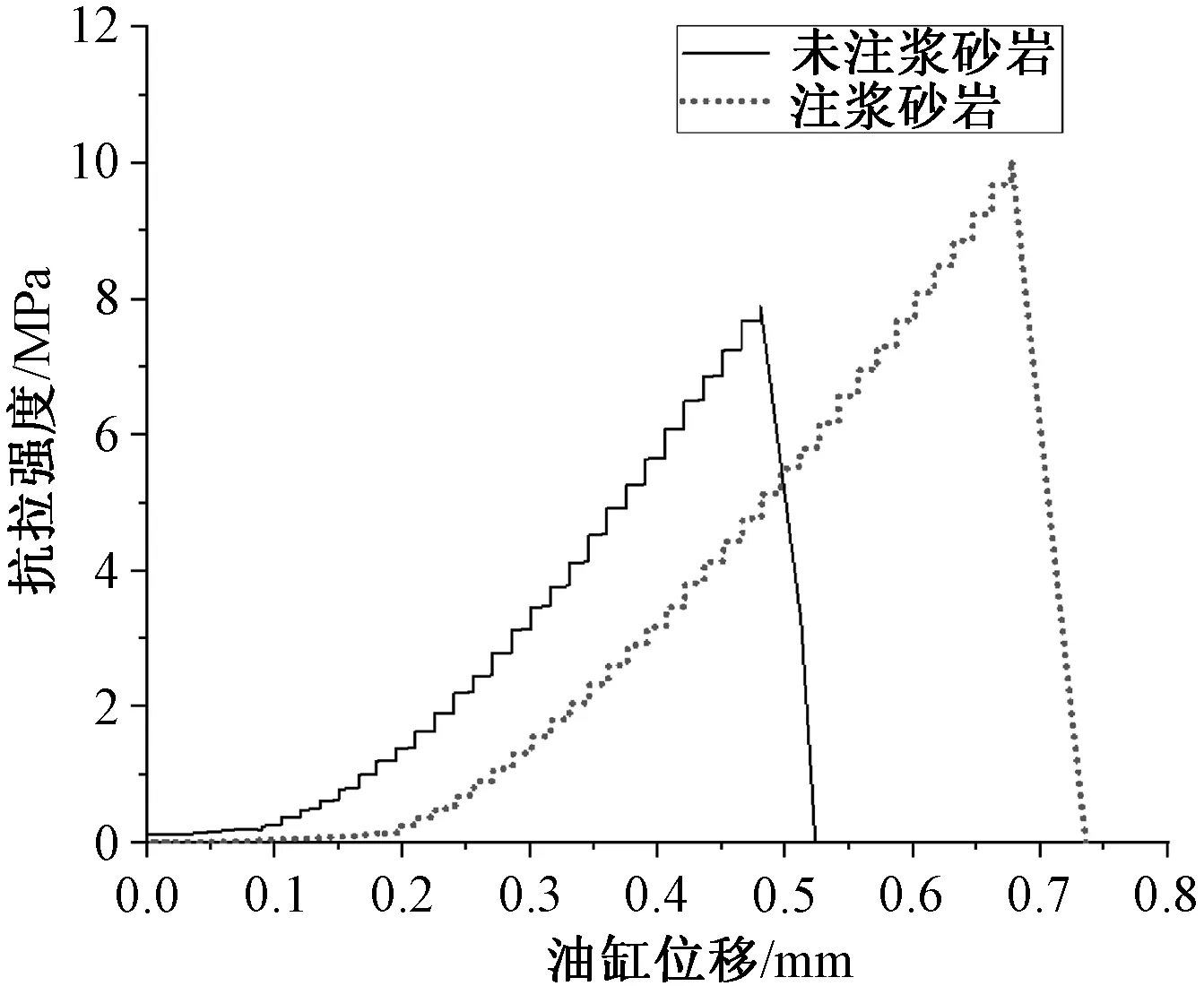

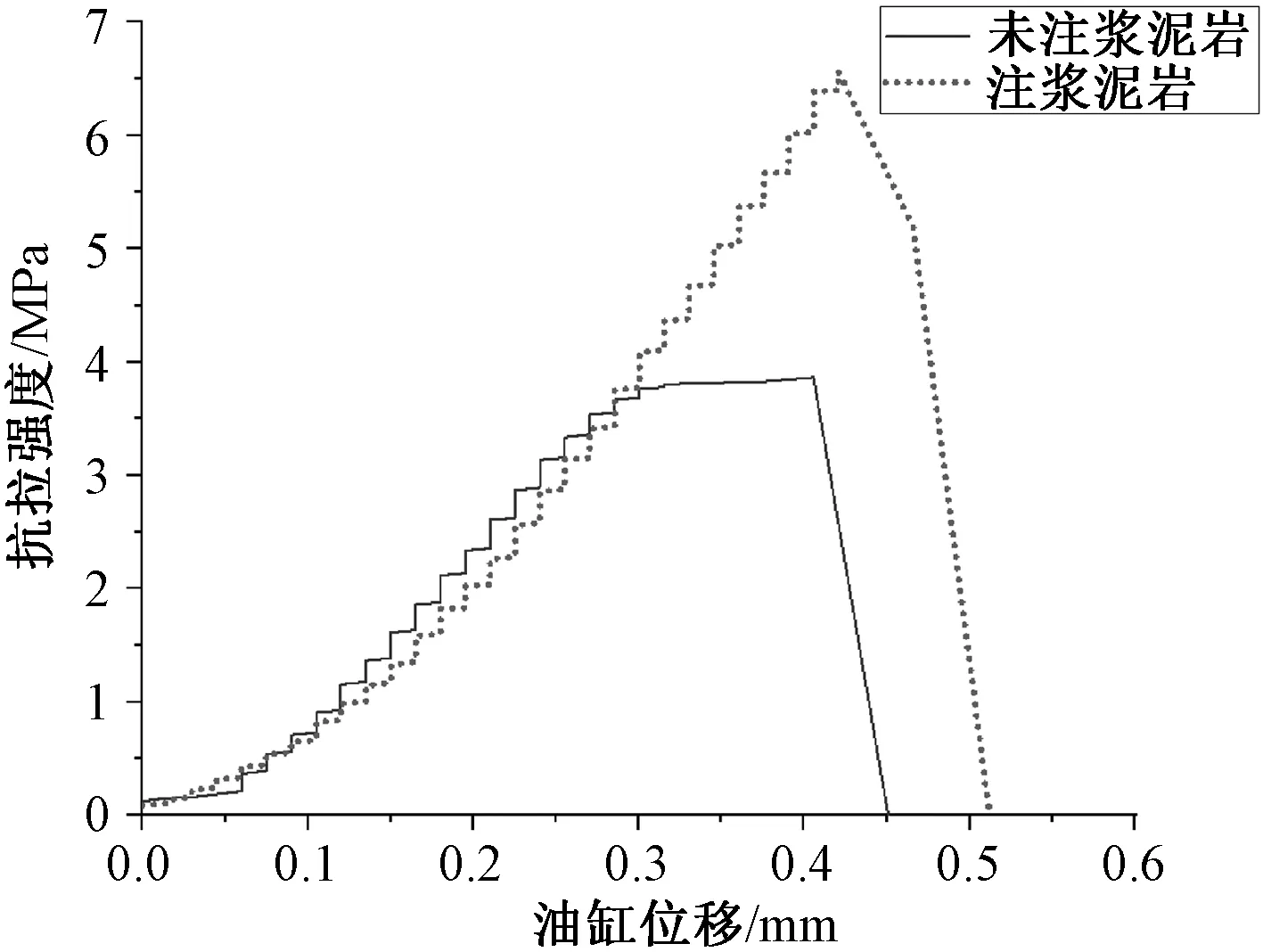

部分试样劈裂破坏后的照片见图4,试样注浆前后的抗拉强度-位移曲线见图5、图6. 通过图5、6,剔除离散性较大的数据,求得注浆组和未注浆组砂岩和泥岩的抗拉强度平均值:

图4 部分试样巴西劈裂后破坏照片

图5 砂岩抗拉应力-位移曲线图

图6 泥岩抗拉应力-位移曲线图

注浆前:泥岩抗拉强度σt=3.765 MPa;砂岩抗拉强度σt=7.83 MPa.

注浆后:泥岩抗拉强度σt=6.5 MPa;砂岩抗拉强度σt=10.01 MPa.

可以看出,注浆后的泥岩和砂岩抗拉强度均增强,所以注浆对顶板岩层的强度具有一定的提升作用。

结合现场取芯、试样准备过程及室内试验发现,在单轴压缩试验中,含有天然夹层的岩样试样沿着夹层的方向发生破坏;在巴西劈裂试验中,当天然夹层与抗拉强度方向相同,试样破坏时,沿着天然夹层产生一条贯通的主裂缝,在主裂缝旁边还伴随着产生数条长裂缝,且伴随裂缝的产生也是沿着天然夹层的方向进行扩展;当天然夹层与抗拉强度垂直,试样破坏时,产生的主裂缝与抗拉强度方向相同,但不会竖直的贯穿整个岩样,在岩样的某个夹层位置,会沿着天然夹层的方向产生一条或数条裂缝,以垂直于抗拉强度的方向贯通岩样。

通过试验可知,天然夹层的存在对岩样的强度具有一定的弱化作用。

3 顶板支护技术

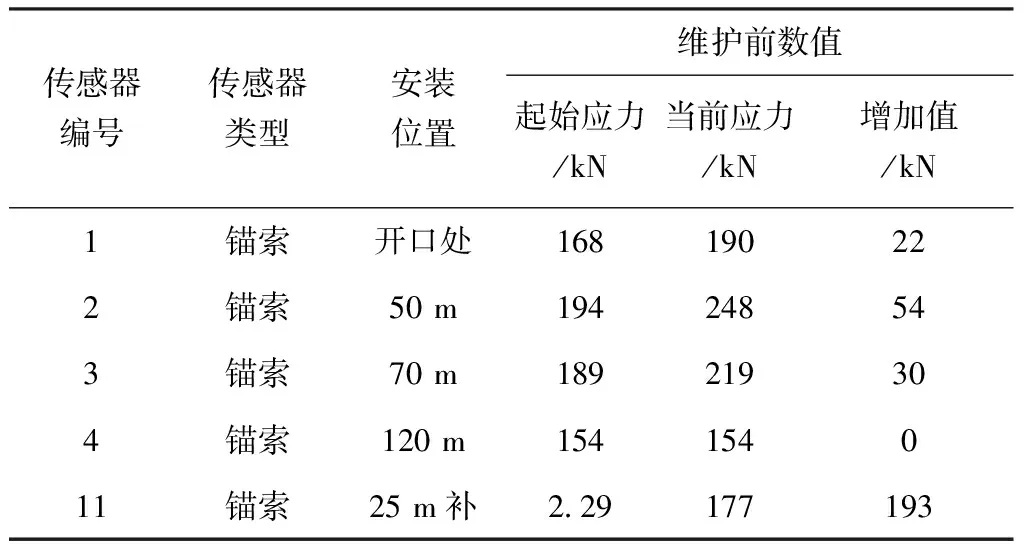

通过以上实验分析可知,采用注浆加固技术对砂岩、泥岩的抗压、抗拉强度均有提高。结合现场工况,14307工作面正巷开口50~70 m处受上覆2#、3#煤煤柱影响,应力集中显现,巷道围岩不同程度发生形变。在对14307工作面采用注浆加固的基础上,再进行铁棚+锚索联合支护, 现场维护前后的监测数据分别见表2,表3.

表2 14307工作面锚索应力监测表

表3 14307工作面巷道围岩位移监测表

由上表可知,加强支护后该煤柱段巷道锚索压力变化基本稳定,巷道顶帮围岩未发现新的位移。

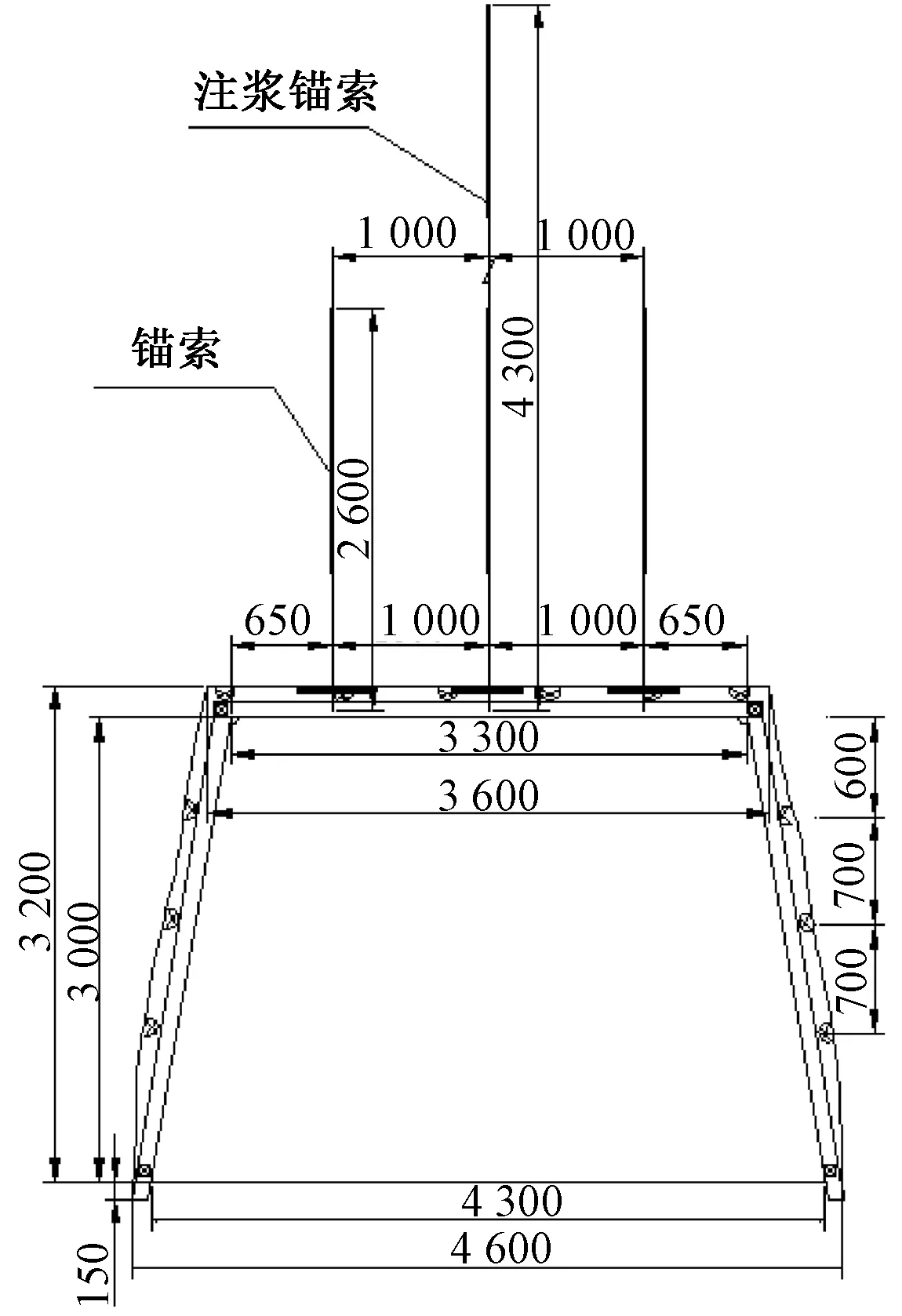

为达到更好的支护效果,在14307工作面正巷470~989 m采用注浆锚索。巷道断面为梯形,采用铁棚+锚索联合支护,见图7. 铁棚采用矿用11#工字钢,棚梁长度3.5 m,棚腿长度3.2 m,棚距1.1 m,柱窝深度150 mm. 锚索呈矩形布置,每架棚子间打设3根,间排距1.0 m×1.1 m,锚索规格:d17.8 mm×2 600 mm钢绞线。在巷道正中打设一根SKZ22-1/1860中注浆锚索,长度4.3 m,排距2.2 m. 锚索位置重合时,注浆锚索代替普通锚索。

图7 工作面支护图

将原设计中14307工作面正巷顶板正中打设的4.2 m锚索替换成长度4.3 m的中空注浆锚索。该段共施工注浆锚索60根,其中采用普通水泥注浆25根、超细水泥注浆20根、暂未注浆15根。以普通水泥注浆压力为3.5~5 MPa,注浆时间为10 s,注浆量为3~4 kg;超细水泥注浆压力为4~5 MPa,注浆时间为18 s,注浆量为3~5 kg的规程进行注浆加固,以达到支护工艺优化目的。

采用注浆锚索加固支护技术后,进行矿压监测及现场观测发现,巷道无明显变形,且未发现新的离层。原煤架棚支护方式需要9名工人,耗材成本为2 157.7元/m;注浆锚索加固后,仅需5名工人,且采用锚杆+锚索方式耗材成本为1 039.6元/m或采用长锚索+短锚索的方式耗材成本为1 711.9元/m,不仅可以解决顶板离层和巷道变形等问题,还节约大量的人力、物力,具有一定的经济效益。

4 结 论

1) 西曲矿4#煤14307工作面顶板岩性分布不均,顶板中存在较薄的天然夹层,且在开采扰动过程中引起应力问题,导致顶板沿着夹层的方向发生位移,离层问题显现。

2) 采用注浆加固技术后,泥岩的抗压强度提升了31%左右,砂岩抗压强度提升了26%左右,且抗拉强度也均有提高,表示注浆加固技术对顶板离层、破碎岩石具有一定的强化作用。

3) 对14307工作面正巷470~989 m进行注浆加固后,发现围岩强度、稳定性显著提高,有效解决顶板离层问题。在注浆加固的基础上,再进行铁棚+锚索联合支护后,顶板离层值正常、锚索应力稳定、巷道围岩无明显位移,且支护成本节约350~1 100元/m.