基于静电纺纳米复合材料的气体污染物吸附性能研究

2021-08-26薛达

薛 达

(山西焦煤集团有限责任公司 技术中心, 山西 太原 030024)

氰化氢(HCH)剧毒、易挥发,沸点为25.7 ℃. 含HCN的废气常产生于以下几类情况:1) 煤的燃烧与热解[1]. 2) 生物质的高温热解[2]. 3) 矿热电炉尾气[3]. 4) 废气脱硝[4]. 5) 建筑装饰材料引发的火灾[5]. 6) 聚丙烯腈(PAN)基碳纤维的制造过程[6]等。HCN气体在空气中易均匀分散,人体吸入高浓度HCN会抑制呼吸酶,造成细胞内窒息,而致急性中毒,严重时可立刻窒息死亡。

目前对含HCN的废气污染源处理主要有:1) 吸收法。将气体污染物先通过碱液之后,生成CN-,再对CN-进行处理,根据处理方法不同,具体有电解氧化法、碱性氯化法[7]、解吸法[8]、加压水解法[9]等,但是总体来看,后续需要处理的溶液成本高,且工艺复杂。2) 燃烧法。目前有直接燃烧与催化燃烧两种,直接燃烧需要气体污染物达到一定浓度才能与氧气进行燃烧[10],而催化燃烧主要以贵金属催化剂[11]催化燃烧,无选择性。3) 催化氧化法。将含有HCN的废气在催化剂作用下发生催化氧化得到降解,日挥株式会社公开了一种“混合气体中的氧硫化碳和/或氰化氢的转化方法”[12],利用了Cr2O3-Al2O3这种催化剂,使污染物中的HCN进行转化,中科院山西煤炭化学研究所公开了一系列以钌、铂、钯为主的脱氰专利[13-15],但目前都尚无工业应用。4) 吸附法。采用吸附剂对气体污染物进行吸附、脱除。如今随着环境保护要求不断提高,对HCN气体的净化、吸附势在必行。而本课题通过静电纺丝技术制备纳米纤维复合材料,对HCN进行吸附,以更好地脱除HCN污染气体。

静电纺丝技术能方便地制得尺寸在几纳米到几百纳米的纤维,是当前制备纳米纤维技术中一种高效的方式。气体过滤也是静电纺纤维膜的重要应用,由于其相互联接的纳米多孔结构、高比表面积、细直径以及在纳米表面结合活性化学物质的能力,静电纺纤维正成为一种有前途的多功能空气过滤平台[16]. 为了解决日益严重的空气污染问题,许多聚合物或混合物被制备成纤维膜,对空气污染物中的多种成分进行过滤。通过吸附、过滤、催化等方式将气体污染物除去,以达到气体过滤的效果,依靠静电纺纤维膜良好的结构特性,能提高传统过滤方式的过滤效率,对于工业制造、环境保护、绿色生态都具有重要的意义与作用。

1 研究思路

Kim S等寻找到用Al2O3来吸附HCN的方法[17]. HCN分子可以通过氮原子或氢原子吸附在Al2O3表面上。HCN分子通过N原子到Al-OH基团的氢键(Brønsted酸位)产生相关的OH异种(3 600~3 300 cm-1),消耗更高频率的孤立Al-OH异种,这是通常观察到的吸附分子的氢键。除了这种类型的表面结合,HCN还能通过氮原子吸附Al3+离子(Lewis酸位),产生Al3+-NC和Al3+-CN异种(Al2O3吸附HCN的构型图见图1. HCN分子可能的成键构型为Al…NCH(图1a)、图1d)),O…HCN(图1b)、图1f))或OH…NCH(图1c)、图1g)). 图1e)显示了η2(C,N)-HCN键合类型。

图1 HCN分子吸附在Al2O3表面上的典型构型图

因而,借助于静电纺丝技术,本课题制备出纳米纤维复合材料,并研究其对HCN气体的吸附性能。以Al2O3为铝源,溶于聚合物PAN溶液中,配置不同氧化铝浓度的混合纺丝液(Al2O3浓度分别为3%、4%、5%、6%),通过静电纺丝技术制备得纤维复合材料。然后采用扫描电子显微镜(SEM)、X射线衍射(XRD)、氮气吸脱附测试等方式进行结构表征,并对制得的材料进行性能测试,对结果进行分析、讨论,选择吸附性能最佳的方案。

2 实 验

2.1 实验材料

实验材料见表1.

表1 实验材料表

2.2 实验设备

实验设备见表2.

表2 实验仪器设备表

2.3 实验方案设计

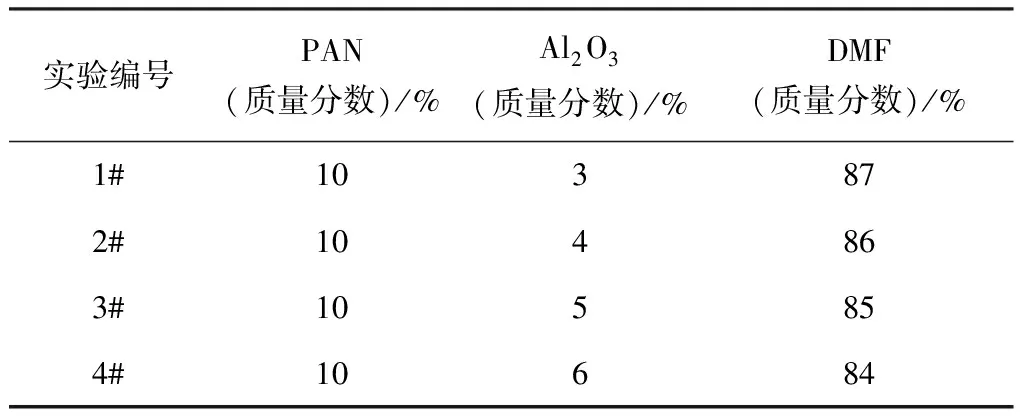

按PAN占电纺液10%的质量分数,Al2O3分别占电纺液3%、4%、5%、6%的质量分数,而DMF则分别占电纺液87%、86%、85%、84%质量分数的比例配置纺丝液,实验方案变量见表3.

表3 实验方案变量表

先按比例计算出每一组所需DMF溶液的质量,利用电子天平,称量出每一份DMF,置于样品瓶中,再按照比例计算出PAN粉末的质量,将PAN粉末倒入样品瓶中,最后按比例计算出所需每一组Al2O3的质量,加入到对应的样品瓶中,加入磁力转子,拧紧瓶盖,利用胶带封口,放置于磁力搅拌器上,搅拌24 h,得到纺丝液。再将纺丝液注入5 mL注射器,针头选用21G规格,注射器装上针头后放置于静电纺丝机装置上,在空气氛围中纺丝,电压控制在11 kV,针头与接收装置距离设定为12 cm,推注速度设定为0.8 mL/h,接收速度设定为80 r/min,纺丝5 h后结束,将静电纺纳米纤维膜保存放置,然后进行结构表征、性能测试。

2.4 实验过程

含Al2O3纳米纤维复合材料的制备:

利用精密电子天平准确滴取称量8.7 g(1#)、8.6 g(2#)、8.5 g(3#)、8.4 g(4#)的DMF溶液,分别加入到样品瓶中;称量4份1 g的PAN粉末,分别加入到4个样品瓶中;再称量0.3 g(1#)、0.4 g(2#)、0.5 g(3#)、0.6 g(4#)的Al2O3粉末,加入到对应的样品瓶中;将每一个样品瓶中都放进相同的一个磁力转子,把瓶盖拧紧,用胶带封口,然后将样品瓶放置于磁力搅拌器上,升温至60 ℃,转速设定为2 000 r/min,搅拌24 h.

先在静电纺丝机接收装置上用铝箔覆盖包裹,方便获得纳米纤维薄膜。再用5 mL注射器注射纺丝液,选择21G规格的针头,将注射器固定在静电纺丝机装置上,调节针头到接收装置距离为12 cm,推注速度设定为0.8 mL/h,接收装置速度设定为80 r/min,电压设定为11 kV,启动机器,直至纺丝结束后,取下铝箔,获得Al2O3含量为3%(1#)、4%(2#)、5%(3#)、6%(4#)的纳米纤维复合材料。通过静电纺丝制得的4组纳米纤维材料,从宏观外观上看,质地均匀,具有一定韧性,颜色为白色,见图2.

图2 含Al2O3纳米纤维复合材料的外貌图

2.5 表征方法

2.5.1 扫描电子显微镜(SEM)分析

使用扫描电子显微镜(S-4800型,Hitachi,15 kV)对纤维材料的表面形貌结构进行观察。

2.5.2 X射线衍射(XRD)分析

使用X射线衍射仪研究材料晶面结构的变化。

2.5.3 氮气吸脱附测试分析

使用氮气吸脱附测试仪研究材料比表面积与孔径分布的情况。

2.6 吸附性能预测

在Al2O3为固体颗粒状态时,取1 g放置在中压微型反应系统中,通入HCN气体,对Al2O3颗粒吸附HCN气体前后的HCN浓度进行检测,计算得Al2O3颗粒对HCN的脱除率达到了92.5%[18]. 而通过静电纺丝技术,进一步将Al2O3良好地分散于纺丝液中,且得到的纳米纤维复合材料的比表面积进一步增加,孔隙率提高了,孔径减小了,对于气体污染物的吸附、过滤性能大大提升。

3 结果与讨论

3.1 含Al2O3纳米纤维复合材料的表征

3.1.1 复合材料的表面形貌(SEM)

利用扫描电子显微镜(SEM)观察4组不同Al2O3含量的纳米纤维薄膜,纤维微观形貌见图3. 通过将Al2O3直接纺丝得到的纤维表面比较粗糙,随着Al2O3浓度的增加,而PAN含量不变的情况下,纤维的密度不断增加,而到6%浓度时,纤维更加密集、错乱,不仅明显观察到纤维的粗细均匀度降低,而且纤维与纤维之间的孔隙也减小了。由图3可以看到,4%Al2O3质量分数的纤维直径较为均匀,纤维表面比较粗糙,而纤维内孔隙结构完整,孔径适当,为较好的一组实验。

图3 不同Al2O3含量纳米纤维材料的形貌图

3.1.2 复合材料晶体结构的变化(XRD)

观察含Al2O3纳米纤维的XRD图谱(见图4),衍射峰在Al2O3质量分数为4%时最明显,而Al2O3质量分数在5%、6%时则没有随着浓度的上升出现更明显的衍射峰,可能是因为随着纺丝过程的进行,Al2O3在纺丝液中沉积导致分散性不佳,喷射出的射流粗细不均匀,Al2O3分布不均,导致Al2O3浓度高的纤维膜并没有表现更高的衍射峰,晶相含量低。通过观察XRD图谱,整体都没有尖峰,且高的衍射峰较少,表明晶粒小,结晶较少。

图4 含Al2O3纳米纤维复合材料的XRD图谱

3.1.3 复合材料的氮气吸脱附测试分析

对含Al2O3纳米纤维复合材料进行氮气吸脱附测试,分析得到BET比表面曲线(见图5),可以观察到等温线有略微下凹,且没有拐点,吸附的气体量随着相对压力增加而增加,与Ⅲ型等温线类似,曲线有下凹,可能是因为吸附质分子间的相互作用比吸附质与吸附剂之间的强,第一层吸附质的液化热比吸附热大,以致初期吸附质吸附比较困难,而伴着吸附过程进一步进行,吸附出现自加速现象,但曲线后一段出现小的凸起,且中间段可能出现吸附回滞环,与H3型的回滞环等温线类似,对应的是吸附剂出现毛细凝聚的体系。另外观察材料的孔径分布情况,4组不同Al2O3含量的材料,均含有较多的4~7 nm的孔径,而大于10 nm的孔径较少,表明含Al2O3纳米纤维复合材料优秀的结构稳定性。

图5 不同Al2O3含量的BET比表面曲线图

3.2 含Al2O3纳米纤维复合材料的吸附性能预测分析

根据文献[18]可知,1 gAl2O3粉末约能吸附116.48 mgHCN气体,对于空气中含量为5.622 mg/L的HCN气体脱除率达到92.5%,且能持续35 h. 而本论文中,Al2O3质量分数分别为3%(0.3 g)、4%(0.4 g)、5%(0.5 g)、6%(0.6 g),吸附HCN气体的量应为34.94~69.89 mg,但考虑到由于Al2O3的添加量大于4%质量分数后,纤维微观形态不佳,孔隙率下降,吸附性能低于理论值。最佳实验组含4%质量分数的Al2O3纳米纤维复合材料能吸附46.59 mgHCN气体。另外由于静电纺丝技术制备的纳米纤维材料良好的孔隙率与较高的比表面积,吸附性能进一步增强,本次实验得到的材料吸附HCN的质量比参考数据更大,性能更优。

4 结 论

通过静电纺丝技术,制备得到了含Al2O3的纳米纤维复合材料,对其微观结构和吸附性能进行研究,重点讨论了不同Al2O3浓度对材料的结构与性能的影响,得出以下结论:

1) 对样品进行结构表征分析可知,4%含量的Al2O3纳米纤维复合材料微观结构表面粗糙,材料孔径分布均匀,纤维密度适当,结构完整性好。吸附性能预测后,4%含量的Al2O3纳米纤维复合材料吸附HCN的性能也最优。可以得到,4%含量的Al2O3纳米纤维复合材料为最佳组。

2) Al2O3浓度过低,材料中铝含量低,吸附性能下降,而Al2O3浓度高于4%时,通过SEM观察,纤维分散过于密集,且纤维直径粗细不均匀,纤维间孔径分布不佳。

3) 在对材料进行结构表征后分析,得到含Al2O3静电纺纳米纤维中孔径多为4~7 nm,大于10 nm的孔径几乎没有,孔径分布较为均匀,纤维结构稳定。

4) 通过静电纺丝技术得到的Al2O3纳米纤维复合材料对HCN的吸附,以化学吸附为主,物理吸附为辅,通过提高材料的比表面积,改善Al2O3在材料中的分散性,提高了材料的孔隙率,增加了更多的小孔径分布,提升了含Al2O3静电纺纳米纤维复合材料的吸附性能。