化工循环水系统存在问题及应对措施

2021-08-26戴先进

戴先进

(福建联合石油化工有限公司,福建泉州 362800)

关健词:循环水 烯烃装置 泄漏

丙烯制冷压缩机是乙烯装置的心脏,也是影响生产稳定的关键设备。丙烯制冷压缩机平稳运行,才能保证乙烯稳产高产,最终实现效益最大化。而循环水对装置平稳生产,增收创效,起着保驾护航的作用。

1 化工循环水制约丙烯制冷压缩机的运行

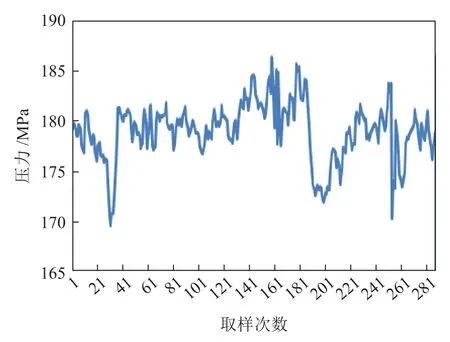

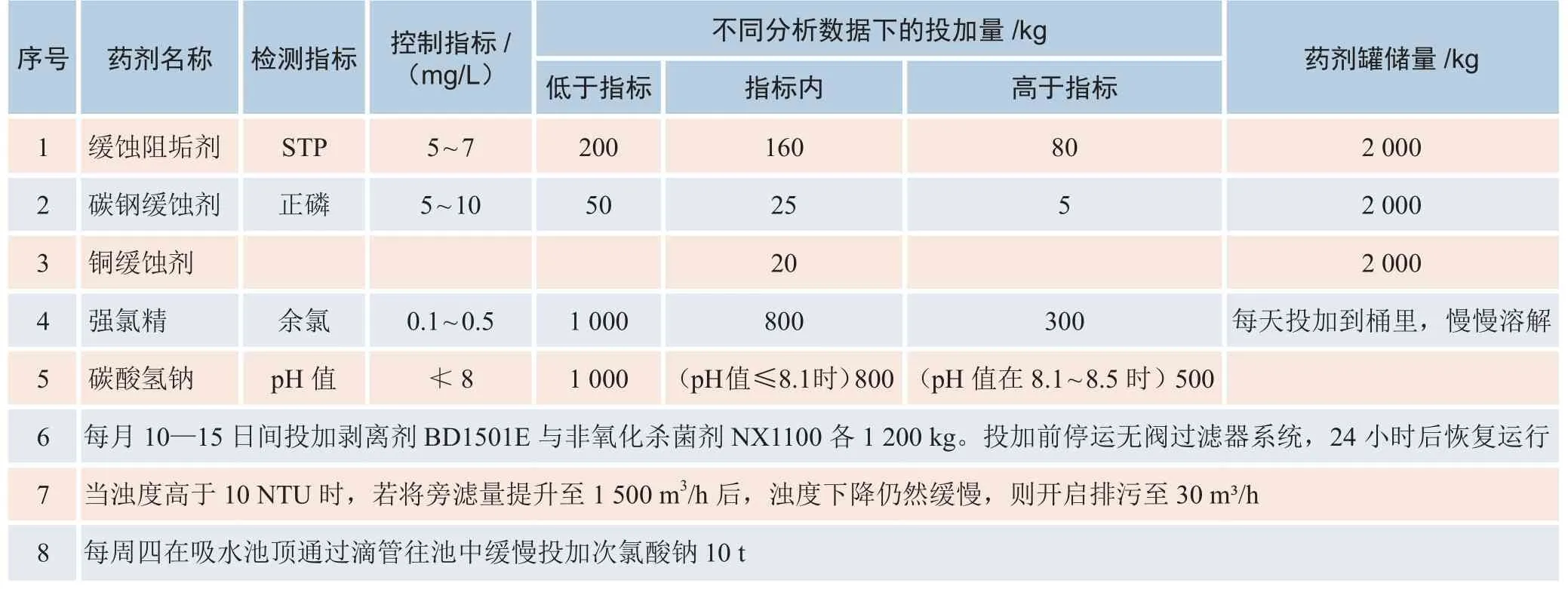

烯烃装置丙烯制冷压缩机出口压力经常超过高限值1.75 MPa,详见图1,其一旦接近高高限联锁值1.92 MPa,就会造成压缩机联锁停车。为此,某公司在优化运行策略中明确要求,将该装置的生产负荷从400~436 t/h调整至380~416 t/h。

图1 丙烯压缩机出口压力变化

丙烯制冷压缩机出口压力由最后一级压缩后的丙烯气体在冷凝器实现全部冷凝后的温度决定。循环冷水温度的高低直接影响着丙烯制冷压缩机的运行[1]。化工循环水场热水温度高、换热器结垢严重,导致换热器换热系数下降[3],并缩小了流通截面积[4],因此造成丙烯冷凝器的冷凝温度上升。

2 化工循环热水温度高的原因和解决措施

2.1 烯烃热负荷超过循环水冷却能力

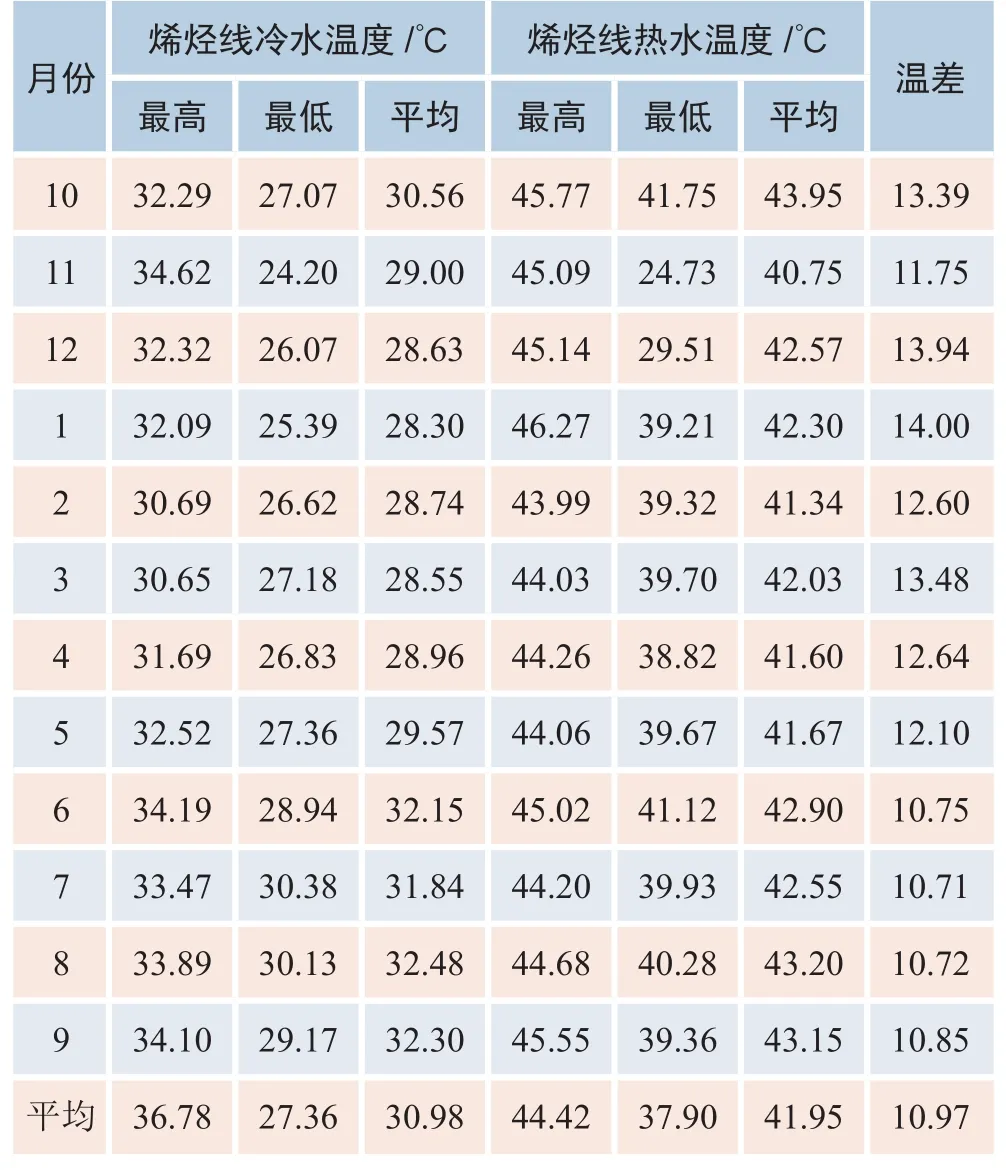

对烯烃装置近期的运行数据进行整理,发现烯烃装置的热负荷超过循环水的冷却能力。特别是夏天,循环冷水与热水温差最高接近14℃,平均10.97℃,已超过设计能力,如表1所示。

表1 烯烃装置循环冷水与热水温度及温差

2.2 降低化工循环水的热负荷

要降低烯烃装置的循环热水温度,就需要降低化工循环水的热负荷。化工循环水原供应烯烃装置、聚丙烯装置、聚乙烯装置和丁二烯装置,2014年新建西区循环水场后,聚丙烯、丁二烯装置已由西区循环水场供应循环水。

目前化工循环水负荷中,烯烃装置占73.24%,聚乙烯装置占20.56%。西区循环水场可扩能至4万t/h,可消化聚乙烯装置的循环水量。故利用停工大检修的机会,分别在西区循环水场的循环冷水与循环热水主管线上增设了甩头和控制阀。

3 换热器结垢的原因和解决措施

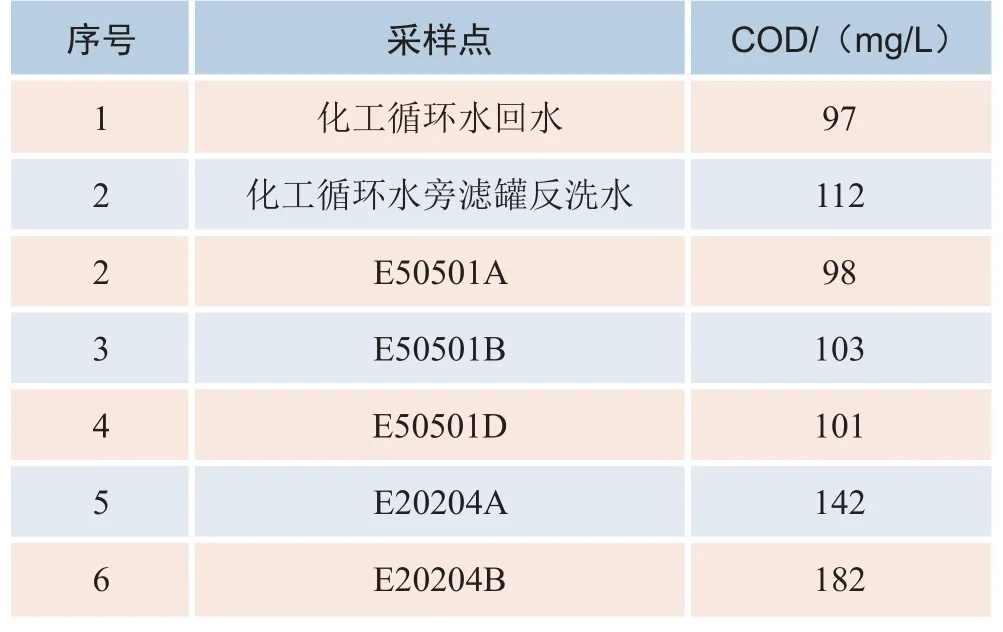

因烯烃装置与循环水进行热交换的冷却器系统存在着工艺侧长期泄漏,个别换热器大检修开工后仅3个月就出现了泄漏。曾对烯烃装置进行过排查,发现换热设备存在泄漏。且因泄漏,导致化工循环水水质中的COD浓度上升,如表2所示。

表2 烯烃装置换热设备泄漏情况

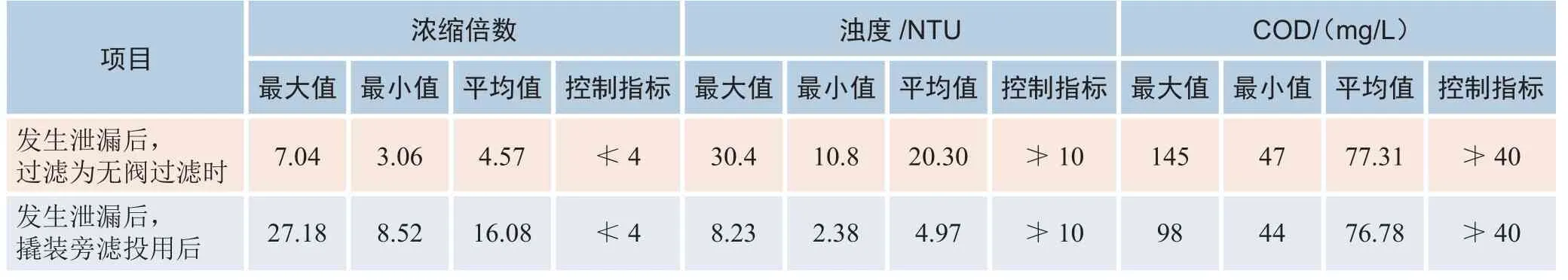

因烯烃装置循环水COD浓度上升,造成其浊度上升,浓缩倍数下降,见表3,导致粘泥沉积,换热器结垢。

表3 泄漏前后化工循环水的浓缩倍数和浊度

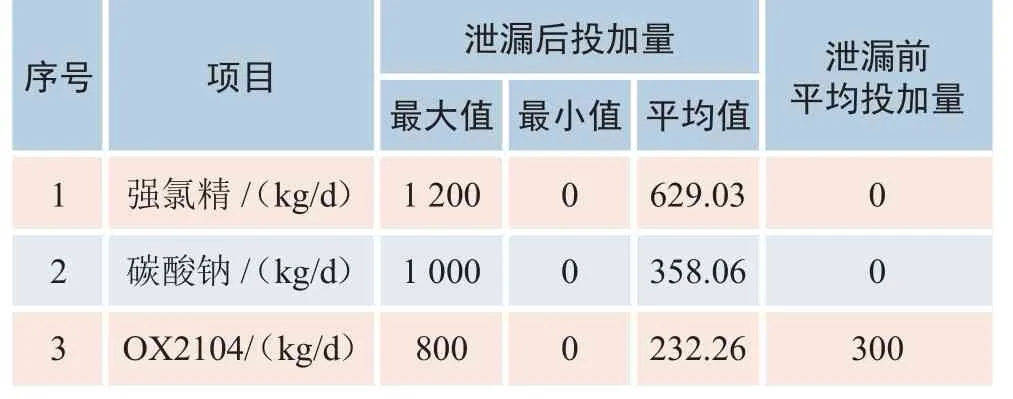

浓缩倍数下降造成循环水补水量增加15.26%,药剂消耗量增加,如表4所示。

表4 泄漏前后氧化性杀菌剂和碱投加量

因烯烃装置为该公司的利润大户,若停工处理泄漏,则损失较大,因此只能减轻泄漏对循环水的影响,同时降低循环水的浊度。

3.1 针对泄漏采取的措施

在泄漏点投加杀菌剂,既能快速避免因工艺侧泄漏而为微生物提供营养源,导致微生物滋生,产生生物粘泥;又能减少药剂投加量。

针对烯烃装置压缩机段间冷却器E20204、丙烯单元E50501因泄漏长期带病运行的情况,除正常投加常规氧化性杀菌剂和非氧化性杀菌剂外,将余氯≤0.25 mg/L为控制标准,加大次氯酸钠投加量和频次来进行应急杀菌处理。《工业循环冷却水处理设计规范》(GB/T 50050-2017)规定循环水余氯为0.1~0.5 mg/L。据此,重新调整循环水系统药剂投加量,如表5所示。

表5 化工循环水药剂投加规定

3.2 针对浊度采取的措施

3.2.1 循环水浊度的主要来源

循环冷却水补水:经新鲜水处理系统之后的泥土、砂粒的少量悬浮物(浊度<1 NTU)进入循环冷却水系统,经循环过程蒸发而浓缩,使浊度逐渐升高。

工艺侧介质泄漏:系统持续泄漏会造成循环水浊度升高,水质恶化[5]。恶化的水质又加剧了腐蚀的发生,同时腐蚀产物又为沉积物提供聚集地[6]。泄漏还消耗氧化性杀菌剂,形成有机粘泥。

3.2.2 循环水浊度高的危害

循环冷却水系统在运行过程中,悬浮于冷却水中的污泥会牢固地附着在设备表面上,产生污垢热阻,影响换热效率;另一方面,悬浮物黏附在金属表面,将形成氧的浓差电池,引起垢下腐蚀。悬浮物与微生物尸体也是营养源的载体,会加速微生物繁殖。

3.2.3 降低循环水浊度的措施

1)严控循环水补充水的浊度

净化站加强对源水水质和微涡絮凝高效斜板沉淀池及V型滤池出水水质的在线监控,依据源水水质调整PAC投加量,沉淀池及时排泥以及对滤池进行反冲洗等措施来控制循环水补充水浊度低于控制指标。

2)改善旁滤系统,提高过滤效果

具体采取了更换旁滤罐虹吸管,避免漏气,影响过滤效果;调整旁滤罐设备运行策略,旁滤设施的砂滤层由一年更换一次改为半年一次;调整旁滤设施的操作,由自动反冲洗改为每天进行一次手动反冲洗;在不能增加旁滤量的情况下,在旁滤进口,创造添加助滤剂和针对性杀菌剂的加注设施,改善旁滤效果,使滤后水浊度有所降低。在旁滤量受限的情况下,加大循环水塔池底部排污量。

上述措施实施后,在运行过程中,发现现场降浊效果十分有限,无法将循环水浊度降到控制指标以下,如表6所示。

表6 旁滤系统改善后的循环水浊度

3)现有旁滤系统存在的问题

经过分析,发现现有旁滤系统存在如下问题:

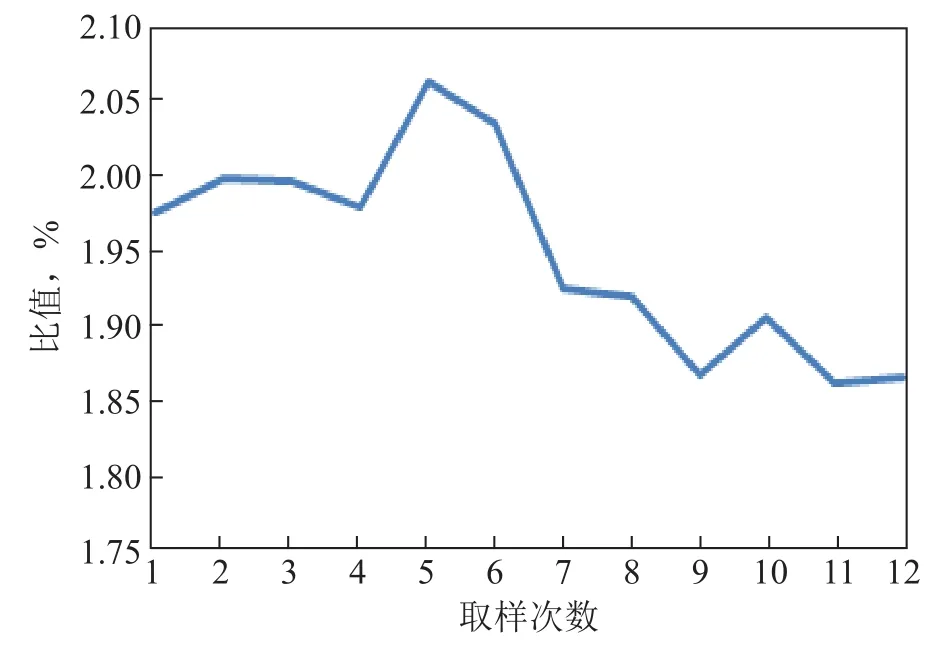

①旁滤量过低。《工业循环冷却水处理设计规范》(GB/T 50050-2017)中规定,旁滤水量宜为循环水量的1%~5%,旁流过滤器出水浊度应小于3 NTU[7]。《石油化工循环水场设计规范》(GB/T 50746-2012)[8]中也有同样的要求。而化工循环水的旁滤能力靠下限,如图2所示。同行企业旁滤量多接近5%。

图2 旁滤量占总循环水量的比值

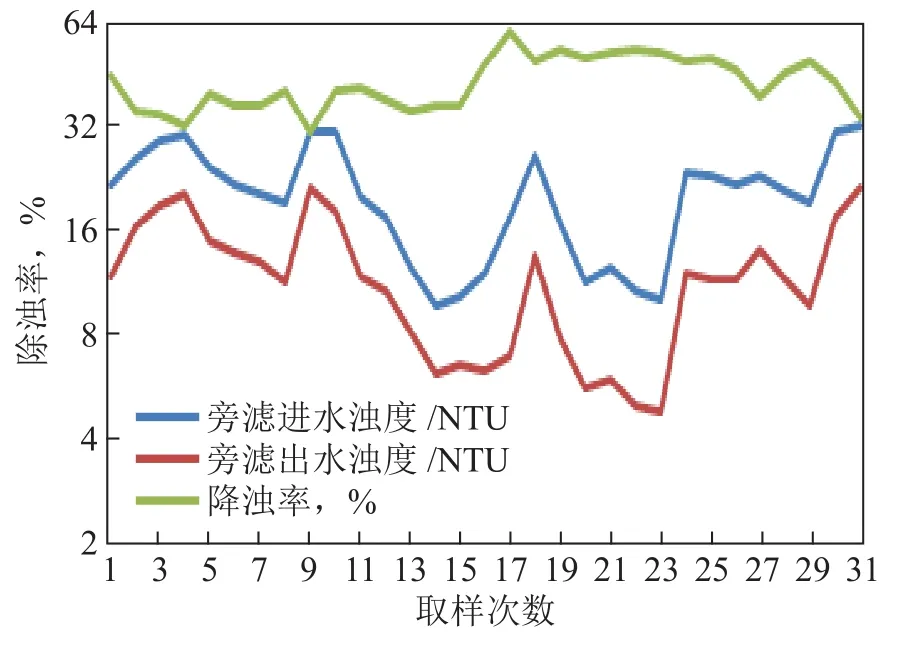

②旁滤罐选型不合适,过滤效果差。化工循环水所用旁滤罐为重力式无阀过滤器,且进水采用的循环热水(压力低)。净化站生产给水即循环水系统补充水处理装置砂滤器石英砂滤料粒径为0.9~1.2 mm,旁滤罐石英砂滤料粒径为1.2~1.6 mm,过滤器过滤时此类粒径的石英砂滤料对悬浮物无法起到拦截作用,导致水中的绝大部分悬浮物直接穿透滤料层,间接造成了出水水质与进水水质相比无明显改善;由于滤料层中没有截留到悬浮物,整个滤料层上下长时间仍处于一个压差接近零的状态,此种情况导致了系统中虹吸上升管水位无法上升,无法与虹吸下降管中的水汇合在一起,从而造成系统长时间不能形成反洗,导致旁滤罐除浊效率不高,平均43.12%,见图3。故无阀过滤器只适用于循环水水质正常时的工况。若遇上工艺介质频繁泄漏,则除浊效果异常差。

图3 旁滤进出水浊度与除浊率

4)改进旁滤系统效果差的措施

因化工循环水旁滤系统设计能力仅满足系统正常运行或偶然泄漏的工况,在烯烃装置内部长期连续泄漏状态下,其应急能力严重不足,导致系统浊度超标。故应改造化工循环水旁滤系统,增加滤速、滤量,缩短浊度指标恢复到正常的时间。因烯烃的泄漏长期存在,故旁滤水量应选循环水量的5%,即2 868.33 t/h。

经过反复比选和招投标后,最终选用了SHMF-3000*5全自动过滤器(简称撬装旁滤),撬装旁滤用石英砂作滤料,通过滤料进行截污清洗,当滤料因截留过量的机械杂质而影响其正常工作时,过滤器设置的反冲刷系统对滤料进行反洗。运用逆向进水,使过滤器内砂滤层松动,可使粘附于填料外表的截留物剥离并被反冲水流带走,有利于排除滤层中的沉渣、悬浮物等,避免滤料板结。撬装旁滤工艺技术参数见表7。

表7 撬装旁滤工艺技术参数

3.2.4 撬装旁滤投用后的效果

撬装旁滤投用后,尽管烯烃泄漏状态未发生改变,但循环水浊度却得到快速下降,详见表8。且撬装旁滤投用后,因浓缩倍数上升,循环水补水量减少20.05%。

表8 撬装旁滤投用前后浓缩倍数与浊度及COD

4 结论

循环水是生产装置的“血液”,浊度的变化会对水质产生很大的影响[11]。针对存在长期持续泄漏的循环水系统,应先快速找到泄漏点,在泄漏点投加杀菌剂,避免微生物滋生;然后将旁滤水量选为循环水量的5%。且采用压力式的过滤系统,才能尽快降低循环水的浊度,避免因换热设备腐蚀和结垢使生产装置处理能力受到约束的状况发生。