卷烟滤嘴三维重建及流场特性分析

2021-08-26孙志伟文建辉王志国朱国瑞

王 戈,谭 蔚,孙志伟,杜 文*,文建辉,王志国,朱国瑞*

1.天津大学化工学院,天津市津南区雅观路135号 300350

2.湖南中烟工业有限责任公司,长沙市劳动中路386号 410007

卷烟滤嘴作为吸烟者与主流烟气之间联系的桥梁,可有效截留烟气中的部分有害成分,降低烟气对人体的损害[1-5]。卷烟滤嘴尺寸较小,且纤维丝相互缠绕,内部微观结构复杂,采用传统测量法难以获得主流烟气在滤嘴内部空间的微观流场信息。因此,与应用数学相结合的数值模拟法逐渐成为研究卷烟滤嘴中流场特性的常用手段[6-8],可采用数值模拟法对滤嘴段建立吸阻模型,并分析滤嘴段的流场特性。目前,通过计算机仿真技术对滤嘴中纤维结构信息获取及重建的研究已取得了阶段性进展。Jaganathan等[9]提出了一种算法,可依据真实纤维介质的二维图像实现重建,并进行流体流动仿真。Faessel等[10]将数学形态学衍生的图像分析工具用于处理获得的木质纤维图像,实现了部分结构的可视化。目前,基于以上不同的纤维介质模型构建方法,围绕卷烟滤嘴的流场分析研究逐渐展开。金颖等[11]采用Fluent软件得到烟气扩散与烟气流速等的关系,并验证了该软件模拟烟气扩散的可行性。孙志伟[12]以多孔介质模型为基础,通过建立卷烟滤嘴二维模型模拟了滤嘴中烟气的过滤截留过程。余其昌等[13]将烟丝和卷烟视为均匀多孔介质,以一氧化碳为代表组分对烟气扩散过程进行了分析。杜亮[14]以二维图像为基础,通过Interface连接,构建出了拼接而成的整体烟支模型,并进行了烟丝流道内的流场模拟。然而,以上通过传统理论模型获得的纤维丝结构经过了简化处理,导致流场模拟结果与实验结果差别较大,流场真实情况仍有待深入研究。为此,基于CT扫描法和逆向工程技术,获得更接近实际卷烟滤嘴结构的三维模型,通过计算流体力学方法,实现滤嘴中气体扩散过程的数值模拟,旨在为卷烟滤嘴内的流场研究奠定基础。

1 材料与方法

1.1 材料与仪器

XZY7500加热卷烟吸阻检测仪(青岛颐中科技有限公司),X射线工业微米CT(最高分辨能力0.5μm,nanoVoxel-3502E,中国天津三英精密仪器有限公司)、卷烟滤棒(长120 mm,直径7 mm,湖南中烟工业有限责任公司)。

1.2 方法

1.2.1 卷烟滤嘴吸阻实验

接通加热卷烟吸阻检测仪电源,预热使其稳定。接通气路,通过不产生对等影响的气流校准器确定流量,即当空气持续流动直到系统达到热平衡时标准件输出端的体积流量为(17.5±0.3)mL/s,相应流速为0.45 m/s。用标准棒校准仪器,使仪器示值与标准棒的标准相对误差不超过1%。测试前校准一次,如温度变化超过2℃或相对湿度变化超过5%,重新校准仪器。把试样插入测试仪中,卷烟样品输出端插入测试仪包覆的深度为9 mm,滤棒试样完全包覆于测试仪中,且包覆层不漏气。在记录压降读数之前,让试样留在测试仪中保留2~3 s;重复上述步骤,共进行3组实验,每组实验重复10次。

1.2.2 卷烟滤嘴计算模型构建

1.2.2.1 卷烟滤嘴三维模型重建

基于卷烟滤嘴的真实空间结构,通过三维重建技术建立具有三维真实空间结构且可实现空间信息读取的计算模型。首先,采用CT扫描法对具有复杂结构的卷烟滤嘴进行扫描,并由此CT切片获取滤嘴三维点云;然后,对该点云进行实体化处理,使具有复杂结构的卷烟滤嘴实现三维重建。

1.2.2.2 控制方程

真实烟气成分多样,随着温度的变化不断有新物质生成,且动态的抽吸过程使边界条件更加复杂。因此,为便于模拟计算做出如下假设:抽吸条件恒定,即入口速度恒定;抽吸速度较低,故该扩散过程是在层流条件下进行的;不考虑烟气在滤嘴中的热量交换。

当气体在卷烟滤嘴内流动时应满足连续性方程与动量守恒方程:

式中:ρ—流体密度,kg·m-3;t—时间,s;Sm—质量源项;p—静压,Pa—应力张量;—外力及相对应模型的源项。

1.2.2.3 边界条件与其他设置

采用SIMPLC算法进行求解,计算边界条件包括:入口采用速度入口边界类型,速度大小与实验流速对应(v=0.45 m/s)。出口采用压力出口边界类型。滤嘴中气体流速较低,雷诺数较小,采用层流计算模型。圆柱模型的流动区域设置为多孔介质模型,孔隙率经压汞仪测试为0.932 363,惯性阻力系数为38 860、黏性阻力系数为1.392×109。

2 结果与讨论

2.1 卷烟滤嘴模型构建

2.1.1 卷烟滤嘴模型重建

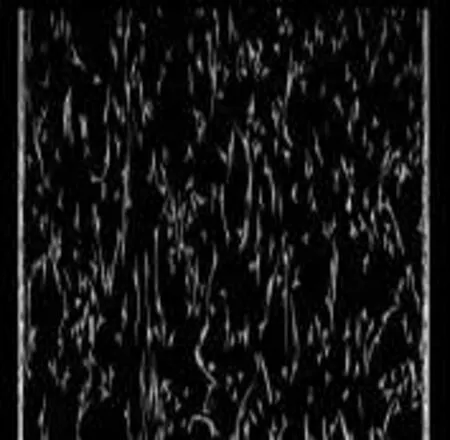

对卷烟滤嘴进行螺旋扫描,获取分辨率为5.36μm的1 209张横向序列断面切片图,1 347张纵向序列断面切片图。图1、图2为滤嘴在不同截面上的切片图,可清晰地观察到卷烟滤嘴的内部结构,纤维介质在接装纸的包裹下均匀地分布在整个空间内。

图1 滤嘴横向切片Fig.1 Horizontal slice of a filter

图2 滤嘴纵向切片Fig.2 Longitudinal slice of a filter

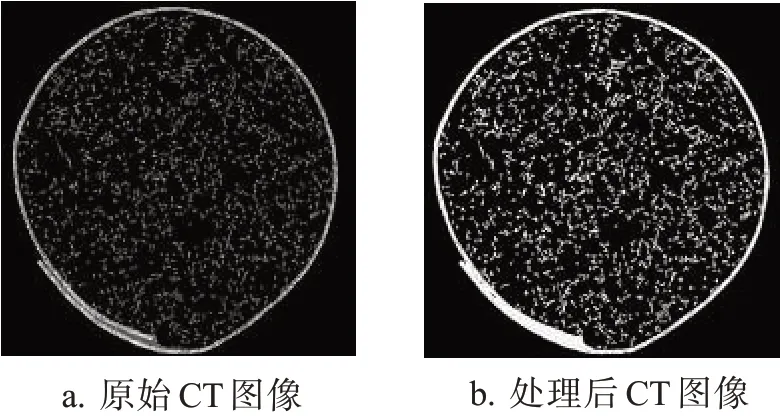

将获得的CT切片图进行处理,通过三维模型重建技术将实物转变为数字化模型,即将1 209张CT图像信息进行叠加,实现卷烟滤嘴的三维重建可视化。具体步骤如下:首先对原始CT图像(图3a)进行预处理,强化图像信息并凸显目标区域,效果见图3b。然后,通过设定图像阈值使图3b中的目标区域全部被绿色蒙罩覆盖,同时去除其中由于噪点形成的微小瑕疵结构(图4)。最终,对蒙罩划分完成的CT图像进行三维可视化处理,并进行初步打磨光顺,得到滤嘴点云,重建效果见图5。

图3 CT图像处理效果Fig.3 Pictures of horizontal slice before and after CT image processing

图4 目标区域划分效果Fig.4 An effect picture of a target area

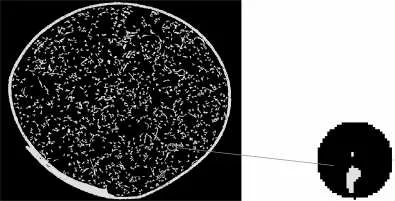

由CT切片可见滤嘴孔隙分布均匀,为离散后续的数值计算区域,故在图5所示滤嘴模型的径向位置选取长1 mm、直径1 mm的A、B、C 3个局部模型,其位置分别距轴心0.5、1.5及2.5 mm。

图5 滤嘴点云Fig.5 Point cloud representation for a section of the filter

由模型A的点云初始效果图(图6)可见,构建出的滤嘴点云由三角形面网格组合而成,因受模型在交互过程中传输和转换的影响,曲面片之间会产生曲率不协调、自相交、单点尖峰、小通道等问题,不利于点云到实体的转换。因此,需进一步采取修复、松弛等处理,修复后模型见图7,曲面片缺陷见图8。

图7 点云处理后效果图Fig.7 Effect picture of point cloud after processing

图8 曲面片缺陷示意图Fig.8 Schematic diagram of defects of curved surface

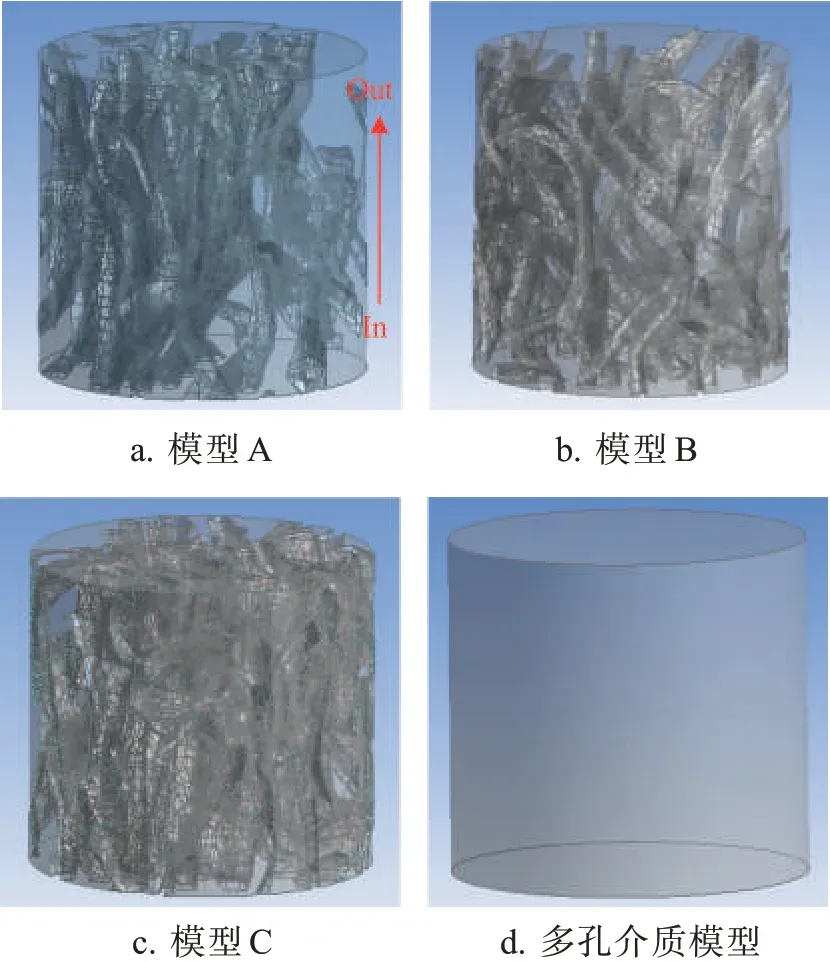

此外,为进行后续的网格划分和数据监测,需外嵌规整边界,并通过布尔减运算得到流域计算模型,对模型B、C也进行相似处理后,最终生成的3部分计算模型,如图9所示。同时,为验证模型的精确性,创建了等比例的多孔介质模型进行验证(图9d)。滤嘴模型中的气体流向均为自下向上。

图9 局部滤嘴模型Fig.9 Partial filter models

2.1.2 网格划分

对2.1.1中构建的卷烟滤嘴局部模型A、B、C及多孔介质模型进行非结构网格划分,生成计算域的离散形式,网格参数见表1,生成的网格见图10。

表1 网格信息Tab.1 Grid information

2.2 模型验证

对滤嘴进行压降测试,所得结果见图11。结果显示,滤嘴的压降保持在869 Pa至1 151 Pa之间。理论计算清洁状态下卷烟滤嘴的压力损失时广泛采用半经验公式[15]:

图11 压降测试Fig.11 Pressure drop test results

式中:μ—空气的动力黏滞系数,kg·m-1·s-1;V—表观过滤速度,m·s-1;H—纤维介质厚度,m;α—填充率,%;df—纤维直径,m。

将表2中的滤嘴数据带入公式(3)可得压降理论计算值为2 376.76 Pa,与实验值偏差约为135.32%。理论计算中假设滤嘴内的纤维均匀分布,通过对单个纤维直接积分进行宏观压降计算,而实际的纤维介质内各个纤维之间存在交错、重叠,故该假设会使交错重叠部分重复计算,造成理论计算值与实验值之间产生较大的偏差。

表2 理论计算参数取值Tab.2 Input parameter values for theoretical calculation

当气体以0.45 m/s的流速通过模型A、B、C时,可以得到其中的压降变化曲线,如图12所示。模型A的ΔΡ=10.988 79 Pa,模型B的ΔΡ=10.601 33 Pa,模型C的ΔΡ=11.638 38 Pa。虽然压降曲线中部分位置由于受到实体阻挡出现断层,但压降总体变化均符合线性特征。与实验结果相比,半经验公式计算结果和多孔介质模型的偏差分别为135.32%、95.93%,远高于数值模拟结果的31.7%。因此,基于三维模型重建的数值模拟计算结果更为精准,可为卷烟滤嘴压降计算提供较好的预测。

图12 不同模型模拟值、理论计算值及吸阻实验值对比Fig.12 Comparing simulation values of different models,theoretical calculation values and experimental values of draw resistance

2.3 流场速度分布

在卷烟滤嘴模型中,当气体流过滤嘴时,会受到纤维丝束流道的影响,造成滤嘴内部速度分布不均。以A模型为例,通过模拟计算得到距出口0.3、0.6和0.9 mm处截面的速度分布(图13),可发现靠近纤维区域的速度明显低于远离纤维区域的速度,这是因为气体流过纤维时,靠近纤维表面的流体受到较强的黏性和惯性阻力作用;且无论在径向还是轴向,速度极大值均出现在较大孔径处,这是由于在小孔径处会产生较大的流动阻力,而大孔径处流动阻力则较小,从而产生流速的差异。图14为A模型中心截面处的轴向速度分布云图。从入口端至出口端,滤嘴内速度总体呈逐渐减小的趋势。

图13 A模型径向速度分布云图Fig.13 Contoursof radial velocity distribution for model A

图14 A模型轴向速度分布云图Fig.14 Cloud picture of axial velocity distribution for model A

3 结论

基于CT扫描法和逆向工程技术重建卷烟滤嘴三维模型,通过计算流体力学方法对气体扩散过程进行数值模拟,将三维重建模拟结果、半经验公式计算结果、传统多孔介质模型计算结果与吸阻实验结果分析比对,得到以下结论:①与实验结果相比,卷烟滤嘴压降的数值计算结果偏差为31.7%,小于多孔介质模型偏差的95.93%和半经验公式结果偏差的135.32%,该三维模型重建数值模拟方法与实验结果呈现出了更好的一致性。②卷烟滤嘴内自入口至出口,压降呈线性下降趋势,且受孔隙的影响,速度场内出现了局部高速区。