光伏硅片金刚石线多线切割机切割参数优化探究

2021-08-26赵果

赵 果

(广东长信精密设备有限公司,广东 广州 510000)

0 前言

半导体制造是光伏行业发展的重要前提,硅材料的加工是半导体制造的重要基础。虽然在科技不断进步的背景下,半导体材料的研究发展在不断进步,材料的种类逐渐变得更加丰富,但是,在世界范围内,仍然有90%以上的半导体材料以硅类物质为加工材料。因此,如何发展高质量、高纯度、高水平的硅片生产技术,已经是现阶段半导体行业当中的研究重点。

如今,常用的金刚石颗粒线锯是以高强度的钢丝为基础,通过科学的方式将硬度优质、耐磨性强的金刚石颗粒安置在钢丝母线上所形成的。现阶段常见的金刚石线锯有3种生产方法:1)通过电镀的方式,将颗粒电镀固定在基础线上;2)通过近似于树脂黏合剂的方式,利用树脂硬化进行加工;3)通过机械方式强硬地将颗粒挤压到钢丝当中。金刚石多线切割设备与内圆切片以及游离磨料切割方式相比,有更高的优点,包括,硅片加工质量更佳、切缝更细小、工作进度更快、环保性能好,能够很好地应用在高硬度材质的加工工作当中。现阶段中,逐渐有更多的生产企业以及有关学者开始重视对于金刚石线锯的研究与应用,并且在部分领域中取得良好的成果,该文以日本高鸟企业制造的金刚石线锯作为对象进行研究。

1 光伏硅片切割方式简介

在近几年中,随着硬脆性材质不断发展,种类变得越来越多,技术不断优化的背景下,硬脆材料的加工机械也变得更加先进,得到了飞跃性的提升。其中,金刚石线锯切割技术具有极为重要的地位以及价值。硅片加工对于加工工艺以及效率有着极高的要求标准,要求更高的加工效率、成本损耗、加工质量,环保性能,此外,在日常加工中,金刚石内圆切割技术、金刚石外圆切割技术、游离磨料线技术,金刚石线切割技术是最常见的几类加工方式,并且这些加工方式各有其优点,有针对性运用情景,也有其不足的缺陷[1]。

1.1 外圆切割机

最早期应用的加工结构方式是外圆切片机,通过在锯片外圆上遍布金刚石颗粒,设计为切割设备,最早起源于19世纪的欧洲,在人造金刚石的发展下,达到了使用巅峰。但是在外圆加工的过程中,其加工效率会受到震动以及噪音的干扰。当设备高速就开始,会产生110dB以上的噪声,不但会造成环境污染,同时还会影响加工精度。有个学者通过实验的方式分析出锯片空转状态下的频率以及共振效果。最终得出结论,频率受到刀片直径的影响,随着直径的增大,频率会逐渐降低。同时,加工的材料的厚度通常为刀片直径的1/3,因此,合理提高刀片的直径有利于减少共振频率以及提升切割效率,但是在设备结构的限制下,如果刀片直径过大就会造成厚度变薄的问题,刚度较弱,径向承载切割应力,导致变形的情况,增大材料的磨损,影响制造质量,且加工的直径也十分有限,通常在100mm内,因此,外圆切片机多用于食材以及路面加工工作当中,极少用于硅片加工。

1.2 内圆切割机

金刚石内圆切片机是将刀片的外圈稳固在设备当中,运用刀片内部镶嵌的金刚石作为刀具展开加工。整个刀片因为张力的原因而稳固在设备上,刀片也由于张力的影响而提高的刀片本身的刚性。所以,刀片的厚度可以适当降低,最低可以降到0.2mm,减少了对材料的耗损。随着技术的不断发展,该类型切割机器成为了过去阶段中的主要加工技术,具有加工稳定性高、切缝细、节约材料的优势,经常应用在玻璃,蓝宝石等材料的加工过程当中[2]。如今,随着芯片制造要求的增加,硅片的发展也逐渐向着厚度的趋势前进,这期间内圆切片机不适用于大制定薄片材料切割的缺点也逐渐暴露出来。对于200mm以下的单晶硅加工都会到来较为严重的变形问题,针对碳化硅晶体等超硬类型材料,由于硬度过高的原因,导致切割加工十分受阻,设备损耗较高,长期加工使用会导致使用性能严重下降。

1.3 游离磨料线切割设备

游离磨料的线切割方式,有效地改善了传统切片设备的缺陷,能够加工材料的直径更大,切缝更细,并且消耗更低,同时能够回避由于刀具自身的影响而造成的切割故障问题,具有更优质的切割质量。但是,在硅棒去除机理中,因为该类型的切割技术是通过砂浆结合金刚石颗粒形成的滚压钎入完成加工切割,金刚石在经过硅片外表面时造成裂纹问题,还有可能导致硅片表面出现残余应力以及相变层,而受到参与应力的影响,会造成硅片出现翘曲变形问题,需要之后进行修整,且加工精度也难以掌控[3]。

1.4 现代固结金刚石线切割机

现代固结金刚石线多线加工技术能够有效解决游离磨料线加工不足的问题,是当前加工硬脆材质的主要研究领域。相比于其他技术而言,金刚石线多选7个技术,具体具备以下优势:1)更长的切割距离,改善以往外圆、内圆加工技术中的尺寸制约,零件的加工尺寸更大。2)切缝更细,金刚石线将高强度钢丝作为基础母线,其线径较细,能够制作直径1 mm以下的各种丝线,该文研究的日本高鸟公司所制造的金刚石线,是基于(0.11±0.01)mm为母线加工出平均直径在(0.14±10) mm金刚石线,在切割实验中,对于硅棒的切缝损失0.17 mm。3)更快的加工效率,在高速切割的情况下,因为该切割技术中金刚石被安装在钢丝上,所以不会出现磨料流入长深切缝的问题,相对于游离磨料线锯切割技术具有更高的切割技术,更高的加工质量;内圆切割技术在加工反力的影响下,有可能会导致崩片问题,而金刚石线因为采用线性切割技术进行加工,所以加工操作更加平稳。4)能够进行更高强度的材料切割,在对于碳化硅或者其他高强度材料的加工过程时,增加金刚石颗粒的切割技术能够避免其他加工技术中存在的刀具损耗严重的问题,具有良好的切割性能。

综上可知,如今对芯片的加固标准逐渐提升,高硬度材料应用越来越普遍,强化对于金刚石线多线切割技术的具有极为重要的价值性。

2 金刚石多线切割机的加工机理

现阶段中大多数晶体硅太阳能设备中所运用的硅片都是由砂浆多线切割技术进行制作的,虽然硅片的表面质量相较于早期的切割技术有了较大程度地提升,但是该操作方式需要消耗很多的碳化硅磨料以及切削液,工作成本偏高,砂浆难以回收,会对生态环境造成破坏。像比之下,固结金刚石颗粒的多线切割设备的优势就变得更加突出。固结金刚石切割技术最早起源于20世纪80年代,其工作效率高于其他切割方式,且无须消耗浆料,更加环保。金刚多线切割机所加工的表面质量,主要受到工艺参数的影响,因此要通过实验的方式进行明确,此外,探究新设备对于硅棒的加工机理,也会影响到设备的工作效率,所以一定要进行针对性研究,为设备质量的优化提供研究基础。

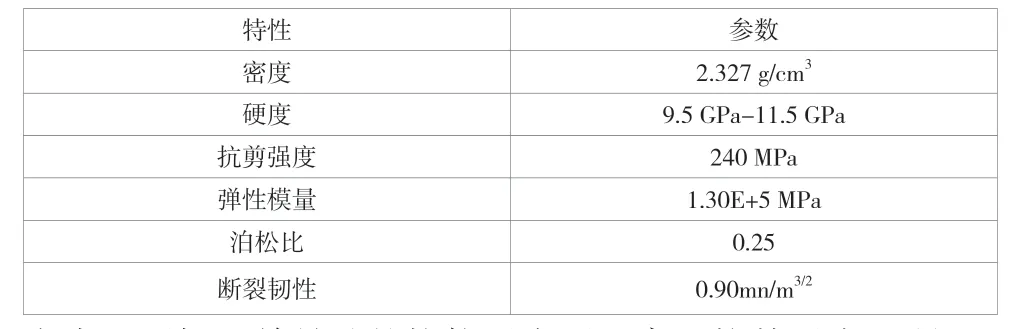

由表1可知,单晶硅的抗拉强度要远高于抗剪强度,所以,在具体的加工过程中,如果硅棒承受过大的剪切力,就有可能导致破碎的情况,对加工质量造成影响。参考有关资料,可知脆性材料的切割力以及加工表面效果关系到其断裂韧性,断裂韧性越高,被加工材料的切向力和法向力就更高。

表1 单晶硅的基本特性

2.1 硬脆材料的切除机理

因为很多单晶硅以及多晶硅都是脆性材料,而在实际加工的过程中很容导致裂纹的产生,进而对硅晶体的使用强度造成影响,导致损坏的问题,降低后续加工的设备质量。因此,探究金刚石线切割工作中的单、多晶硅等硬脆材质的去除机理,是改善设备参数,增强硅片加工的重要前提[4]。

常见硬脆材料有2种去除方式,分别是脆性断裂去除以及塑性流动去除。脆性去除方式会导致碎粒尖端出现裂纹,进而导致硅片表面划损更重;塑性去除方式是让硅棒在塑性区内进行切割,在被切割时产生塑性流动,完成加工。

国外学者通过测定脆性材料硬度压痕实验,探究出材料在载荷状态下的断裂机理,明确断裂与塑性之间的临界载荷Pc,如公式(1)所示。

式中:0λ为综合系数,;CK为材料的断裂韧性;H是材料的硬度。

如果实际载荷CPP< ,硅棒会出现塑性切割,对金刚石颗粒的影响下,出现塑性切割,不会产生裂纹;如果的实际载荷CPP> ,硅棒就会出现脆性去除,加工时产生裂痕导致损坏情况较大。

另一部分的科学研究人员结合断裂力学基础,深化了切割过程中塑性以及脆性的深度问题,构建了数学模型,如公式(2)所示。

式中:E是材料的弹性模量,KC为断裂强度,H为硬度,hc为单晶硅的临界深度。

根据有关资料填入对应数值,最终换算出Hc=0.158um,也就是在进行单晶硅材质切削的过程中,金刚石颗粒最大切削深度低于临界深度,那么在加工时期中只会出现塑性切除。

还有学者在基于此基础进行深入计算,深度分析相关参数,最终得出结论:如果适当增强诗句的速度、通过较小的进给速度以及不大的磨粒尺寸,硅可以在延性域内消除,能够提高加工质量。

我国国内学者陈明君在对于超精密模具单晶硅的研究当中,通过对魔力尺寸以及硅片加工质量的深化探究,如果选用磨粒尺寸小于25μm的金刚石砂轮,能够单晶硅在塑性模式下完成加工,最终清除表面的裂纹。

2.2 单颗金刚石颗粒切割的深度分析

金刚石线多谢切割硅棒的去除机理类似于磨削加工,将金刚石线比拟为金属结合剂的砂轮,通过金刚石对目标进行加工,在单颗金刚石切割深度较低的基础上,达到塑性域切削的效果。由上文可知,硅棒的切割机理是有会受到切削深度的影响。在加工过程中,起到刀具作用的金刚石颗粒最先与硅棒进行接触,金刚石的最大切割深度小于单晶硅材质的临界切深时,加工机理为塑形去除,也就是要符合μm,反之即为脆性去除。

由于金刚石线的具体加工质量会受到企业加工工艺的控制,其颗粒分布是否平均、面积是否类似、大小是否相同硬性参数,不同的企业生产加工会得到多种生产结果。该文重点分析日本高鸟金刚石电镜扫描结果,假设金刚石颗粒能够确保平均分布,且颗粒大小均匀类似。结合江西某公司获取的具体切割数值,假设加工过程中设备的走线速度为900m/min,对应供电的进给速度为VW=1m/min。

根据对应公式分析,单颗金刚石的最高切削深度如下。

由此可知,最大切角深度小于单晶硅单晶硅临界深度,因此,加工方式为塑性去除,最终加工完成的硅晶体质量最佳。

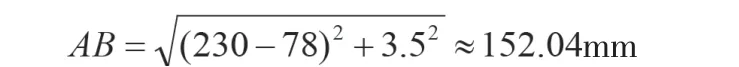

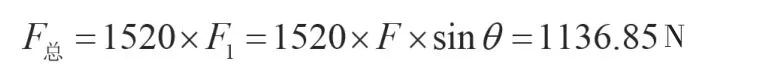

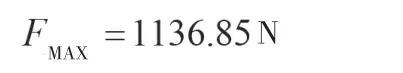

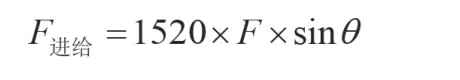

另外,通过由hMAX 式中:VW为工件的的进给速度,VS为金刚石线的走线速度。 该阶段中,金刚石颗粒的最高切角深度小于临界切深,因此在切割进行时为塑性去除,由公式可知,在金刚石确定的条件下,金刚石线上的颗粒数为固定数值,那么单颗金刚石的最高切削深只会收到工件加工速度以及线锯的工作速度影响。两者之间成正比关系,金刚石颗粒的最高切削深度,会随着工件进给速度加快而增加,随着走线速度的降低,也会导致切削深度提高。因此,科学控制金刚石多线切割设备的总线速率以及工件进给速度对硅片的切割效果带来极大影响,具有极为关键的控制作用[5]。 对于设备的机加工进给力主要做到有效管理,如果进给力过低,那么就会对工件的加工效果造成影响;如果进给力过高,那么就会对导致线出现金刚线出现线弓的情况,会干扰线锯的实际切割性能,所以,一定要科学地分析实际建工情况,来决定合理的进给力范围。 在实际加工的过程当中,常见的硅棒为128×128与156×1562种尺寸,在进给速率方面切割整个硅棒的时间略长于: 之后结合实际加工过程当中线锯的实际情况来判断进给力的具体取值区间。线弓情况具体是指,在实际加工的过程当中,设备进行进给,金刚石线在进行工件切割的时候,由于压力而产生的弯曲量。并且在不同的部位中,所产生的具体线弓量也有很大的差别。 从实验获取的的金刚石线对工件最高竖直方向的反力:h=3.5mm。通过对单根的金刚石进行受力分析可知,工件的支反力为式中:F指的是单根金刚石的最高张紧力,h为工件竖直方向的反力,θ为线锯收到反力后所形成的夹角度数,AB为设备加工宽度。 结合具体的加工需求,槽轮的槽轮中心距为460 mm,工件宽度为128 mm或者156 mm,为了确保AB最低,因此选取156 mm宽的工件,可知: 由此得到在轮上的布线共计有1520根,由此计算出,工件的最大总支反力: 由于再具体加工的过程当中,加工的向下进给力较低,由此可判断出在某一瞬间的工件进给力与工件支反力相同,那么最大进给力: 通过改静态条件下进给力与张紧力之间的关系可知: 通过上式可知,当线弓感应器接收到线弓情况提高的时候,就说明金刚石线的张紧力正在提升,那么就有可能会导致断线的情况,为了减少线弓问题,在发现线弓上升时,机头的进给力也会随之降低,管理进给的电机收到信号进而降低功率,减小转速,降低设备的进给速度[6]。 半导体零件是现代太阳能光伏行业的重要基础,硅材质生产与加工又是半导体行业发展的重要基础,在科技不断发展的背景下,材料的类型也在不断变化,虽然材料种类在增多,但是世界范围内仍然有90%以上的半导体产业是以硅材质为加工基础。硅棒的加工一直到最终芯片的生产会经历过极为烦琐的化学机械生产过程,包括硅棒切片、表面研磨、抛光,制绒等。其中硅片的切割作为整个硅材质加工的重要基础,也是首要工序,其加工质量会直接影响芯片的制作效果,在切割硅片时,加工参数的变化会影响到最终的加工质量以及效率,因此,分析并增强硅材料的切割技术参数对于硅片加工具有极为重要的作用,该文重点研究了单颗金刚石最大切削深度对加工质量的影响,最终得出结论,提高总线速率,降低材料进给速率,能够有效提高硅片的表面加工质量。

2.3 工件最大恒进给力的决定

3 结语