LF型断路器分合闸线圈内弹簧裂纹分析与研究

2021-08-26梁钱胜

梁钱胜

(大亚湾核电运营管理有限责任公司设备管理部,广东 深圳 518124)

1 LF型断路器分合闸线圈内部固定弹簧功能及异常裂纹情况

功能简介:LF型6.6kV断路器分合闸线圈的功能如下。断路器通过线圈短时励磁,由其线圈的中心杆撞击断路器分、合闸操作机构,来控制断路器分闸和合闸操作。分合闸线圈的内部固定弹簧对线圈的中心杆起到支撑及固定导向筒的作用。

1.1 LF型断路器内部固定弹簧的结构及原理

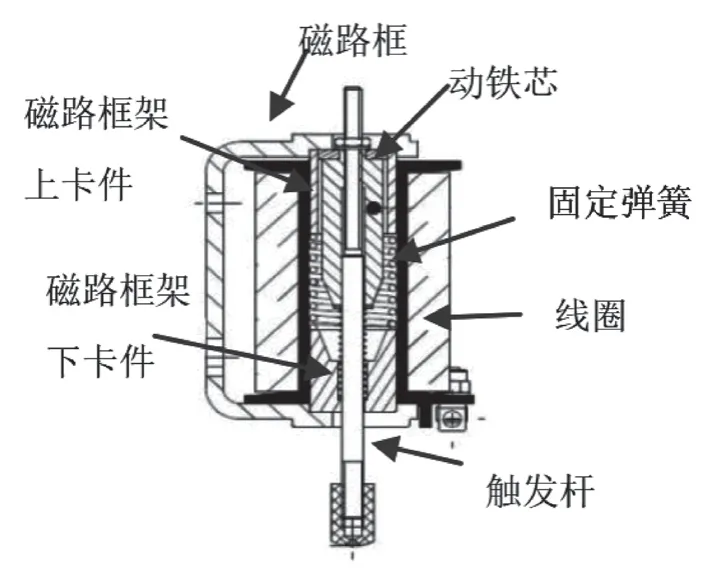

LF型断路器分、合闸线圈内部固定弹簧的机构及原理相同,分合闸线圈的主要结构包括线圈、线圈中心杆、线圈中心杆平衡块、中心杆背部固定弹簧和复位弹簧等,具体内部结构见图3;图1为线圈实物的整体外观图;将与线圈中心杆连接的平衡块拆下,取出线圈的中心杆,线圈中心杆的固定弹簧、中心杆的导向筒以及电磁线圈,实物图如图2所示。

图1 线圈外观

图2 线圈解体图

图3 线圈内部结构图

1.2 LF型断路器线圈及其固定弹簧的作用

LF型断路器线圈的功能、作用以及线圈内部固定弹簧的功能及作用介绍如下。断路器是通过分、合闸线圈短时励磁,由其线圈中心杆撞击断路器分、合闸操作机构,来控制断路器的分闸和合闸操作。

固定弹簧的作用:将金属圆筒固定在线圈支架两端的圆形凹槽内,使线圈整体固定在线圈支架上;使线圈中心杆尼龙圆盘始终在金属圆筒中运动;固定弹簧安装后,一直处于压缩状态,不动作;固定弹簧断裂,可能使金属圆筒轻微偏斜,影响尼龙导向圆盘上下活动,使线圈中心杆回弹复位缓慢,可能导致断路器不能正确动作。

LF型断路器线圈现场安装情况:某核电站所使用的LF型断路器共包括2种型号,即LF2型和LF3型,该电站的2台机组中每台机组现场安装26台;每台断路器中安装有1个分闸线圈及1个合闸线圈,每个分闸或合闸线圈中安装1个内部固定弹簧,因此,1台机组共计装有52根固定弹簧。

事件描述:2020年1月份,某核电机组大修期间,解体中压断路器时发现断路器分、合闸线圈内部固定弹簧锈蚀、变形、且有裂纹。反馈检查该机组的5台断路器的10个线圈内部固定弹簧,发现有5个固定弹簧锈蚀,且部分锈蚀弹簧有裂纹。

事件后果:断路器是通过分、合闸线圈短时励磁,由其线圈中心杆撞击断路器分、合闸操作机构,来控制断路器的分闸和合闸操作;固定弹簧断裂,可能使金属圆筒轻微偏斜,影响尼龙导向圆盘上下活动,使线圈中心杆回弹复位缓慢,可能导致断路器不能正确动作。

任务与目标:对引起LF型断路器分合闸线圈内部固定弹簧锈蚀、裂纹的原因进行分析查找,从配电盘柜的设计、断路器分合闸线圈的结构特点、内部固定弹簧的材质及制造工艺以及环境影响等多个维度分析故障原因,根据该原因制定相应的纠正措施。

2 分析方法、过程及结果

2.1 LF型断路器内部分合闸线圈固定弹簧检查

根据某核电站机组大修的反馈,对该电站的其中1台机组所有断路器的分合闸线圈内部固定弹簧进行检查,共计52根,发现有20根固定弹簧存在异常,对有异常的弹簧均已使用备件进行了更换处理。

2.2 某集团内部各不同电站反馈检查情况

某集团内各个不同电站相应的反馈检查情况如下。1)某电站L#08大修对该机组所有的断路器分合闸线圈内部固定弹簧进行反馈检查,共检查了26台断路器,共计52根,总体使用备件更换了20根。2)某A电站大修期间共检查48个线圈,共发现有7个线圈有轻微锈蚀,无严重锈蚀。3)某B电站近期大修,其中一轮大修反馈检查未见异常,另外一轮大修共计检查约24台断路器,同样未发现异常。

2.3 6.6 kV中压配电盘柜设计的运行环境

6.6 kV中压配电盘柜设计的运行环境要求如下:1)电力行业标准(DL/T593-2016高压开关设备和控制设备标准的共用技术要求)的第2.2.1节中配电盘柜设备运行环境的要求如下。①周围空气温度最高不超过40 ℃,且在24 h内测得的平均温度不超过35 ℃。周围空气最低温度为-5℃、-15℃、-25℃。②湿度条件。在24h内测得的相对湿度的平均值不超过95%;月相对湿度平均值不超过90%;在这样的湿度条件下有时会出现凝露。高湿度期间、温度发生急降时会出现凝露。2)电器设备厂家配电盘柜设计对运行环境的要求如下[1],如下:正常运行条件,户内设备温度为-5℃~+40℃,海拔为1000 m,湿度为在 24h 内测得的相对湿度的平 均值不超过 95%;月相对湿度平均值不超过 90%。3)某电站运行技术规范中对配电盘所在房间的温度要求。电气设备房间的温度,不超过设备运行温度的限值,对于A列中、低压电气盘、A/B列直流盘,该限制为35℃;对于B列中、低压电气盘和继电器房间,该限制为40℃;如果温度超出限制,则认为涉及的电气设备不可用,则需要执行相应的规范,记录机组的限制条件。

2.4 某电站6.6 kV中压配电盘实际运行环境的分析

该文所分析的某电站6.6kV中压盘实际的运行环境情况如下。

2.4.1 某电站环境条件的测量参考数据

累年极端最高气温:37.3℃;累年极端最低气温:0.2℃;多年平均气温:22.6℃;多年平均相对湿度:78%;平均降雨量1900mm;大气压:960.2mbar~1060mbar;实测海盐离子浓度:0.1095mg/100cm2∙d;结露:海洋性空气结露;室外水:雨水中Cl-浓度:8156mg/m3、pH值6.21。

2.4.2 现场监测的中压盘所在LX厂房的环境温湿度情况

机组正常运行期间监测的LX厂房环境温湿度的情况:温度在25℃~ 30℃,湿度在65% ~ 75% 。

2.4.3 机组大修期间中压盘所在LX厂房的环境情况

在机组的大修期间,虽然大修机组厂房的通风因检修停运,但是厂房通风系统会通过临时再供电进行通风,且AB列的设备在其中一列检修时,房间的防火门打开,另外一列通风系统也会有一定的通风效果;因此,设备受到潮湿环境的影响较小,潮湿环境引入氯元素的可能性很小。

2.4.4 中压配电盘设备所在LX厂房在工程调试阶段的环境情况

在工程调试阶段厂房环境条件恶劣,通风条件差,海边环境潮湿,设备长时间暴露在潮湿环境中,受到潮湿空气影响引入氯元素的可能性最大;据历史信息反馈,在工程调试阶段,中压配电盘的设备曾有过受潮的信息反馈。

2.4.5 锈蚀弹簧的材质的分析

锈蚀弹簧样品在某试验室分析的情况如下:1)锈蚀弹簧样品的描述。断裂的弹簧4个,弹簧组件1个,型号规格为00891485FD(线圈型号),分别编号为1#~5#,其中1#弹簧已经发生断裂,2#~4#弹簧均出现一定的锈蚀与开裂,对弹簧的锈蚀原因进行分析。2)分析过程。①化学成分分析。采用ICP-OES以及高频红外碳硫分析仪对弹簧进行化学成分分析,分析结果如表1所示。根据标准DINEN10088-1(2014),弹簧材质应为X10CrNi18-8,该牌号为奥氏体不锈钢,主要合金元素为Cr、Ni。②外观检查。1#弹簧已经发生断裂,多处开裂,弹簧表面多处可见红褐色的锈迹,锈迹呈斑点状,应为点蚀。其他4个弹簧的外观,每个弹簧均有多处开裂,多处可见红褐色的锈迹,也应为点蚀。③表面形貌。对断口上的腐蚀产物进行微区成分分析,腐蚀产物的主要组成元素有C、O、Cl、Cr、Mn、Fe、Ni,其中Cr、Mn、Fe、Ni来源于弹簧(不锈钢),Cl应来自于外部环境,结合腐蚀形貌,分析断面应是含Cl离子氛围下发生的腐蚀。对1#~4#弹簧表面进行观察并对表面的腐蚀产物进行能谱分析,腐蚀位置为离散的斑点,为点蚀;腐蚀产物的主要组成元素与断口腐蚀产物相似,分析弹簧表面的腐蚀也是在含Cl离子的环境下发生的。④金相组织分析。弹簧的组织为沿圆周方向拉长的形变奥氏体,未见明显的组织异常。⑤结论。弹簧的腐蚀是含Cl离子的氛围下发生的点蚀。

表1 弹簧的化学成分检测结果表

2.4.6 弹簧的裂纹分析

弹簧的裂纹分析情况如下所述:1)裂纹弹簧的有限元模拟分析。对弹簧的压缩状态进行有限元模拟分析,分析显示弹簧内部主应力为拉应力,且主应力方向与轴向存在一定的夹角,主应力大致垂直于断面,可知断面方向与应力特征是吻合的。2)综合分析。通过对压缩态的弹簧进行有限元模拟,可知弹簧压缩时,垂直于断面的应力为拉应力(主应力),应力腐蚀的拉应力为弹簧受压时产生。对于弹簧的变形,开裂程度较大的裂纹两侧轴线都发生了一定的偏移(弯折),未见裂纹的位置轴线未发生弯折,可知弹簧的变形与裂纹有关。弹簧是螺旋体,当某个位置开裂时,压缩时引起弹簧受力不均,从而引起弯曲变形。3)结论。不锈钢弹簧发生了应力腐蚀开裂;含裂纹的弹簧在压力作用下发生变形。

3 分析结论

3.1 故障原因逻辑推理

通过对锈蚀弹簧样品的化学成分分析及金相分析,确认弹簧的材质为奥氏体不锈钢,弹簧组织未见异常,即弹簧的材质为正常的奥氏体不锈钢材质。锈蚀的弹簧化学成分分析含有Cl元素,不锈钢金属材质对Cl元素敏感,锈蚀的原因为不锈钢材料受到含有氯元素的污染物腐蚀。

分析导致弹簧出现锈蚀的氯元素的来源,认为有如下几种可能性:1)在工程调试阶段厂房环境条件恶劣,通风条件差,海边的潮湿环境侵袭,设备长时间暴露在潮湿环境中,受到潮湿空气影响引入氯元素的可能性最大;2)在机组的大修期间,虽然大修机组厂房的通风因检修停运,但是厂房通风系统会通过临时再供电进行通风,且AB列的设备在其中一列检修时,房间的防火门打开,另外一列的通风系统也会有一定的通风效果;因此,设备受到潮湿环境的影响较小,潮湿环境引入氯元素的可能性很小;3)根据集团内部的A电站及B电站某机组大修反馈检查的情况可知,某A电站的某机组反馈检查48个线圈仅发现7个有轻微锈蚀,某B电站的某机组反馈检查未发现异常,讨论分析认为厂家生产过程中引入氯元素污染的可能性很小;4)机组日常运行期间,房间通风效果良好,并且中压盘所在厂房的温湿度满足运行技术规范要求,日常期间引入氯元素的可能性低。原因分析及屏障分析图如图4所示。

图4 事件原因因素分析及屏障分析图

3.2 根本原因陈述

综合以上分析弹簧锈蚀的根本原因为工程调试阶段,厂房通风环境差,环境恶劣,设备长时间暴露在潮湿环境中,海边的环境潮湿,弹簧不锈钢材料受到了含有氯元素的污染物腐蚀,并在弹簧扭力及环境温度的作用下(如高温高湿的条件)出现了由钝化膜破坏后的点蚀,出现应力腐蚀裂纹,直至裂纹贯穿和簧丝断裂。

4 结语

该报告是针对某电站LF型断路器分合线圈内部固定弹簧锈蚀、裂纹异常事件进行的分析,该分析结果所涉及的内容和分析方法,仅限于该文所述电站的机组LF型断路器开关设备可借鉴使用。根据该文的分析可知,弹簧锈蚀是由于受到了氯元素的侵袭,对于同一时期投运的同型号设备而言,均处于类似的调试环境,同样存在受到氯元素侵袭的可能性,为彻底消除由于可能被氯元素侵袭的弹簧出现锈蚀的隐患,建议后续改进措施如下:1)梳理该文所述的某电站大修中LF型断路器分合闸线圈内部固定弹簧的检查更换情况,对未更换分合闸线圈内部固定弹簧的断路器进行跟踪,在后续大修时进行更换。2)在该机组所在电站的其他2台机组的后续大修中,对中压断路器分合闸线圈内部固定弹簧进行全部反馈检查。