改性伊蒙土对天然乳胶纳米复合材料的力学性能影响

2021-08-25程国君司牧青王周锋李世迁丁国新

程国君,司牧青,陈 晨,王周锋,李世迁,丁国新

(1.安徽理工大学材料科学与工程学院,安徽 淮南 232001;2.福建师范大学福清分校近海流域环境测控治理福建高校重点实验室,福建 福清 350300;3.安徽理工大学环境友好材料与职业健康研究院(芜湖),安徽 芜湖 241003)

1 前 言

天然乳胶(NRL)是橡胶树割胶时流出来的液体经浓缩、提炼等加工后得到的乳液,是一种特殊的胶体体系[1]。NRL的橡胶组分由含大量不饱和C=C的顺1, 4-聚异戊二烯组成,易在热、氧、臭氧、机械力、高能辐射或重金属离子等外在因素的作用下成为自由基,同时NRL中含供电基的甲基,增加了C=C的电子云密度,容易引发自由基的链式反应,导致橡胶老化而失去使用价值,因而NRL的耐老化性能较差,降低了其制品的使用寿命,应用受限[2-5]。

以层状硅酸盐类纳米材料为填料,以有机橡塑体系为基材制备纳米复合材料是近年来研究较多的二维纳米复合材料体系[6-9]。伊蒙土(Illite-smectite interstratified clay minerals,ISIC)是地球上广泛分布的层状硅酸盐材料,是由蒙脱石和伊利石转化过程中产生的过渡产物[10-11],具有比表面积大,抗渗性、滑动性、吸胀性较强等优点,在材料的吸附、材料的复合、自修复材料等范畴拥有广阔的应用前景[12-13]。当伊蒙土作为无机填料在聚合物体系中达到纳米分散时,能极大限度的提升聚合物基材的相关性能。机械力剥离和偶联剂表面修饰是常用的层状硅酸盐剥离改性手段[14-15]。

高能纳米冲击磨是一种较新颖的物料研磨装置,罐体通过进行规律性快速多维摆动,使研磨和混合介质在罐内作不规则的撞击运动,使物料达到粉碎剥离及混合效果[16]。本研究使用高能纳米冲击磨和十二烷基三甲氧基硅烷(DDES)共同修饰ISIC,制备低片层改性ISIC样品,并将改性ISIC以不同添加量填充NRL,探究ISIC对NRL耐老化性能影响。

2 实 验

2.1 原料和试剂

NRL,固含量60%(质量分数,wt.%);ISIC,纳米级:阳离子交换量(CEC)50 mmol/L,化学元素组成(wt.%)为:Al,10.44;Mg,1.17;Fe,2.68;Ba,0.03;Ti,0.31;K,2.62;Na,0.10;Mn,0.24;V,0.01;Pb,0.33;DDES,分子式:C12H25O3Si(OCH3)3;乙酸乙酯、氨水,分析纯;其他助剂均为工业级。

2.2 试样制备

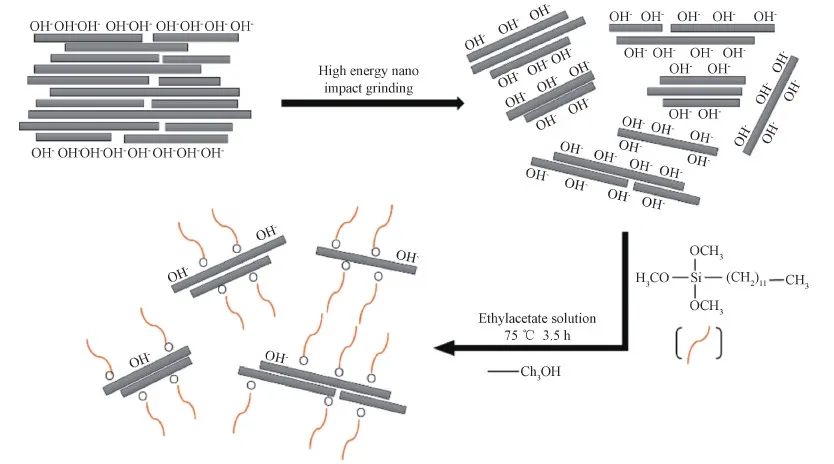

2.2.1改性ISIC制备 采用CJM-SY-A型高能纳米冲击磨将ISIC冲击研磨4 h,冲击研磨过程中球料比为3∶1[17],冲击磨在主轴转速400 r/min下同时弹簧多维摆动式运动,延长磨介(锆球)在罐内运动轨迹,两者双重作用,进一步提高研磨和混合的效果。取2.0 g在100 ℃烘箱中干燥24 h后的冲击磨ISIC粉末,加入200 mL乙酸乙酯,超声分散30 min,再加入0.3 g(粉体质量的15%)DDES,将混合液倒入三口烧瓶中75 ℃下加热回流3.5 h。反应结束后将产物经乙酸乙酯反复洗涤,过滤,并在50 ℃真空干燥72 h得最终产物[18],命名为M-ISIC。ISIC改性过程机理如图1所示。

图1 ISIC改性过程机理图

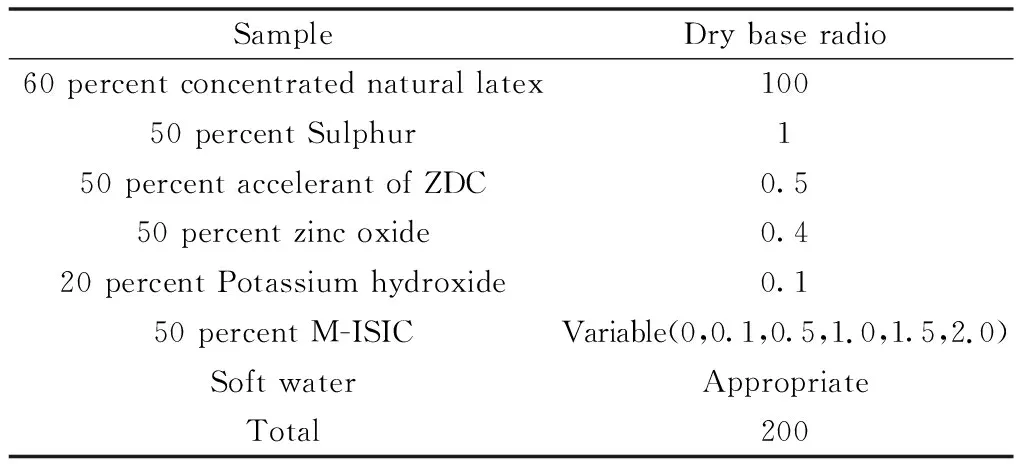

2.2.2ISIC/NRL纳米复合材料的制备 将制备所得M-ISIC样品,在球磨机中制备成50%的分散体[19]。按表1配方[20]比例取各分散体,加入配方所示适量的软水,置于超声波分散仪中超声分散30 min,并使用恒压漏斗将超声后的混合分散体缓慢滴加到NRL中,60 ℃恒温水浴锅中低速搅拌保温至氯仿值达到三末状态[21],将制得的硫化胶乳降温冷却过滤后倒入水平放置的模具中(尺寸为150 mm×150 mm),室温干燥制得ISIC/NRL纳米复合材料,其中硫化的纯NRL标注为YS-NRL。将制备所得不同ISIC添加量的NRL纳米复合材料参考GB/T 3512—2001在70 ℃下分别热氧老化48、72、120、240 及480 h。

表1 硫化配方[20]

2.3 性能与表征

使用Neuxs-870型傅里叶变换红外光谱仪(FTIR)对DDES改性前后ISIC表面结构进行表征和分析;表面润湿性采用SL200C型动静态接触角测定仪进行表征;采用2960 SDT型热重-差示扫描量热联用仪(TG-DTA)对ISIC的DDES的利用率进行表征,氮气气氛保护,升温速率为20 ℃/min,温度范围为30~800 ℃;热氧老化前后ISIC/NRL纳米复合材料力学拉伸性能通过WDW-50型微机控制电子万能试验机按GB/T 228—2002标准进行测试;利用RPA8000型橡胶加工分析仪(RPA)对ISIC/NRL纳米复合材料在不同频率(Hz)、不同应变(%)、不同温度(T)下储能模量(G′)的响应进行表征和分析;复合材料断面形貌采用S-3000N型扫描电子显微镜(SEM)在10 kV加速电压下进行观察。

3 结果与讨论

3.1 FTIR分析

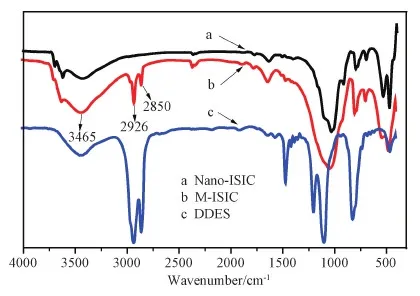

ISIC粒径小,容易吸附空气中的水分和小分子基团。图2中曲线a和b在3465 cm-1处的宽峰为ISIC表面吸附-OH伸缩振动峰。对比图中三条曲线分析可得:ISIC经DDES表面改性后的IR曲线中吸收峰位置发生了明显的变化,相较于原样ISIC(图2a),M-ISIC(图2b)分别在2926 cm-1和2850 cm-1处出现了甲基(-CH3)和亚甲基(-CH2-)的强吸收峰,这两个吸收峰为偶联剂DDES的特征峰[22]。-CH3和-CH2-吸收特征峰的出现证明了DDES已成功接枝在ISIR表面。

图2 ISIC和M-ISIC红外光谱图

3.2 表面接触角分析

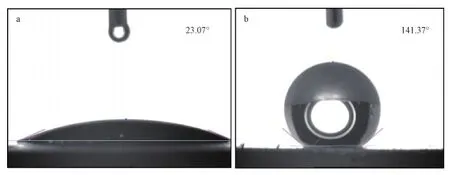

ISIR表面接触角大小可用来表征粉体的亲疏水性能。从图3可见,未改性的ISIC表面接触角很小,仅为23.07°,这是由于ISIR表面吸附的羟基增强了其表面亲水性。

图3 ISIC表面接触角(a:ISIC;b:M-ISIC)

经冲击研磨和DDES共同修饰的M-ISIC表面接触角增至141.37°,样品表面疏水性能显著增强。造成这些结果的原因分析如下:(1)硅烷偶联剂DDES中的烷氧基和ISIR表面吸附的羟基脱水缩合,大大降低了羟基(-OH)的含量,ISIC表面亲水性降低。同时DDES另一端的疏水有机链段进一步提升了ISIC表面疏水性能[23-24]。(2)高能纳米冲击磨研磨的过程使ISIC片层结构剥离,产生新的表面,外力所做的功一部分转化为新生表面的表面能,剥离后的ISIC表面吸附-OH数量增加,反应活性点增多,偶联剂接枝量上升,所以M-ISIC样品性能提升效果明显。

3.3 热重分析

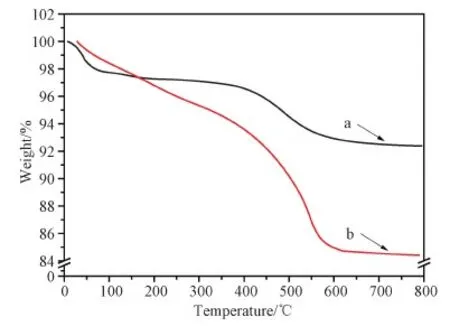

图4显示原样ISIC的质量损失为7.62%(曲线a),损失包括ISIC表面物理化学吸附的水分及小分子基团在高温下的受热分解[25]。M-ISIC的质量损失增至15.58%(曲线b),DDES在ISIC表面的利用率由式(1)计算出为53.07%。

图4 ISIC(a)和M-ISIC(b)的热重曲线

(1)

分析以上结果可得:(1)经过偶联剂改性后ISIC样品相较于原样质量损失明显增加,增加的部分为DDES在ISIC表面的物理吸附和化学接枝,说明偶联剂DDES成功接枝在ISIC表面,这与上述红外光谱分析结果对应。(2)冲击研磨的过程中ISIC表面反应活性点的增多促进了DDES分子在ISIC表面的接枝,ISIC表面接枝量增加。

3.4 RPA分析

不同添加量的ISIC/NRL纳米复合材料的储能模量(G′)对不同频率、应变、温度的响应曲线如图5所示。其中图5(a)是在60 ℃、7%应变下G′与频率的关系;图5(b)是60 ℃、1 Hz频率下G′与应变的关系;图5(c)是1 Hz频率、7%应变下G′与温度的关系曲线。

分析图5(a),由于硫化乳胶的网络结构在低频率范围内抵抗变形的能力优于频率增加造成的网络结构损伤,G′缓慢增加;当频率进一步增大,网络结构破坏程度加深,乳胶弹性模量急剧下降[26-27]。图5(b)中,G′在低应变区域几乎是恒定的,当应变大小达到临界值后,G′随应变的增加而迅速下降。分析两图,高能纳米冲击研磨和DDES表面修饰有效提高了ISIC在NRL基体中分散,填料网络结构加强;ISIC表面接枝的分子链及粒子网络在偶联剂分子的帮助下进一步与橡胶大分子链吸附缠结,形成均一稳定的层状填料-橡胶网络[28]。其次,持续外力作用的条件下,ISIC层间产生滑移,抵消部分能量,削弱外部应力对乳胶分子链的破坏,有效提升了M-ISIC/NRL的性能。当M-ISIC填充量低时,在NRL中零星分布的M-ISIC表面结合能力弱,破坏了NRL自身均一性,NRL性能下降。当M-ISIC填充量高时,片层的ISIC形成有序插层结构,对橡胶网络结构的隔断作用加大,限制了橡胶网络的增强能力。1%含量M-ISIC填充NRL性能较优。

图5(c)中,根据温度的改变,NRL性能变化分为两个阶段。第一个阶段发生在40~110 ℃,随着温度升高,橡胶分子链发生断裂,同时乳胶粒子表面蛋白质等有机成分失活,分子链重建速率小于打破速率,G′下降。温度进一步升高,未完全反应的硫化助剂进入乳胶粒子内部,建立了新的交联网络结构,重建速率大于打破速率,G′增高,因此1%M-ISIC/NRL性能较优。片层结构的ISIC材料具有优异的阻隔性能,热量在片层结构间传播路径长,能量损耗大,均匀分散的M-ISIC有效削弱了热能对乳胶交联网络结构破坏程度,提升了NRL耐热性能。

3.5 耐老化性能

图6为ISIC/NRL纳米复合材料经不同时长热氧老化后拉伸强度及撕裂强度的变化曲线。从图可见:(1)ISIC/NRL纳米复合材料相较于无填料添加的NRL样品拉伸性能得到明显提升。这是因为M-ISIC在NRL基中分散性良好,搅拌硫化过程中乳胶分子链插入M-ISIC层间并与DDES的长烃链发生缠结,形成均一稳定的二维层状填料-橡胶网络结构,增加了材料在断裂时抵抗外部应力的能力,提高了材料的拉伸强度。同时纳米ISIC优异的阻隔性能有效承载了应力,削弱了外部应力对NRL基材的损伤中。1%M-ISIC/NRL性能提升效果较好,拉伸强度提升了36.13%。(2)NRL撕裂强度受M-ISIC填充量影响较大。当M-ISIC填充量较低时(0.1%、0.5%),零星分布的M-ISIC使NRL中产生空洞和缝隙,撕裂过程中,撕裂纹遇空洞迅速延伸,撕裂强度降低;当M-ISIC填充量较高时(1.5%、2%),M-ISIC在橡胶基体中团聚倾向增大,撕裂过程中出现应力集中效应,从而导致复合材料撕裂强度降低;其中,热氧老化后,1%M-ISIC/NRL撕裂强度高于NRL样品。(3)不同时长热氧老化后NRL纳米复合材料的拉伸强度和撕裂强度均呈先升后降的变化特征。这主要是因为常规硫化过程中层状ISIC结构阻隔了部分橡胶分子链及硫化配合剂的运动,硫化不完全。经短时间高温热氧老化后,橡胶分子链、硫磺、填料等分子运动加剧,橡胶发生进一步硫化,硫化乳胶交联密度短时间内上升,乳胶力学性能提高[29]。(4)1%M-ISIC/NRL样品热氧老化后力学性能变化率最低,耐老化性能较优,经70 ℃热氧老化240 h后,乳胶样品拉伸强度及撕裂强度保持率分别高达86.75%、66.75%。这是因为M-ISIC的加入阻碍了热能向橡胶基体内的扩散,削弱了能量对乳胶分子链的破坏。同时改性后M-ISIC与天然乳胶形成的填料交联网络结构在一定程度上阻了O2向基体内的扩散,提升了天然乳胶的耐老化性能。

图6 ISIC/NRL纳米复合材料热氧老化前后力学性能(a)拉伸强度,(b)撕裂强度

3.6 断面形貌观察

图7为NRL和1%M-ISIC/NRL样品老化前后断面形貌照片。大形状系数的纳米填料会增强橡胶基复合材料破坏过程中延展裂纹的不断偏转,导致裂纹路径变得复杂并使断裂面积密度增加,有效增强材料强度[30]。老化前天然乳胶表面颗粒较少;1%M-ISIC/NRL乳胶样品填料/乳胶边界模糊,M-ISIC与橡胶基体间相容性良好。相较于NRL,改性后样品拉伸断面粗糙度增加,断裂纹不连续且发生漂移,向各个方向发散传递,层次性增强,这表明M-ISIC的加入增强了材料的抗破坏能力,拉伸过程中吸收能量,展现出较高的力学性能。经120 h热氧老化后,样品断面粗糙程度降低,断面上裸露的颗粒数量增加。这是由于120 h的热氧老化过程破坏了乳胶交联网络,乳胶分子链间作用力降低。同时热氧条件下纳米ISIC与NRL界面间粘结作用被破坏,填料在拉伸过程中从基体中脱落。

图7 ISIC/NRL纳米复合材料热氧老化前后断面SEM照片a:NRL老化前、b:1%M-ISIC/NRL老化前、c:NRL老化后、d:1%M-ISIC/NRL老化后

4 结 论

本研究采用高能纳米冲击磨和偶联剂DDES共同修饰ISIC,制备出低片层数、高分散性的M-ISIC。

憎水亲油的偶联剂碳骨架与ISIC发生了吸附及接枝,M-ISIC在有机基体中的分散性提升,其表面接触角提升至141.37°,DDES的利用率为53.07%。并将M-ISIC通过乳胶共混法填充NRL制备出不同添加量的M-ISIC/NRL。

活化后的M-ISIC在NRL基体中分散良好,并能与NRL大分子形成独特的填料-橡胶交联网络结构,有效提升了基材的储能模量及热稳定性。其中1%的M-ISIC/NRL样品断面形貌均匀,经70 ℃热氧老化240 h后,拉伸强度及撕裂强度保持率高达86.75%和66.75%,样品耐热氧老化优异。