端承式旋挖灌注桩施工方法在断陷盆地区的应用浅析

2021-08-25赵云

赵 云

(甘肃省建设投资(控股)集团有限公司,甘肃 兰州 730050)

1 灌注桩基础设计概况

工程拟建场地属于兰州断陷盆地区,附近发育的断裂均为非发震断裂,属稳状断层。场地土主要为第四系全新统松散沉积物,岩性为冲洪积粉土及卵石层。地貌单元属黄河南岸Ⅱ级阶地,场地呈南高北低,相对高差3.48m。其中裙楼及地下车库基础形式为桩基础,桩基础设计等级为甲级,混凝土强度等级为C40,抗渗等级为P6,掺入抗硫酸盐外加剂及钢筋阻锈剂。桩为端承桩,采用旋挖机机械成孔,桩端持力层为卵石层,桩端全截面进入卵石层不小于1m,桩长不小于6m。总桩数为123 根,工程设计桩型为ZH-1~ZH-5 五种,桩径为900mm、1000mm 两种,桩底扩大头尺寸分别为1500mm、1700mm、2000mm、2200mm、2400mm,桩承载力特征值分别为2900kN,3500kN,4700kN,5500kN,6200kN。

2 施工准备

灌注桩施工前的准备工作主要为:桩位测量及放样、平整施工场地、布设道路、设置供水、供电系统、埋设护筒等。

3 机械设备和材料需求量

根据本工程特点及满足工程需求,工程投入机械设备见表1。

表1 灌注桩施工机械设备需求量

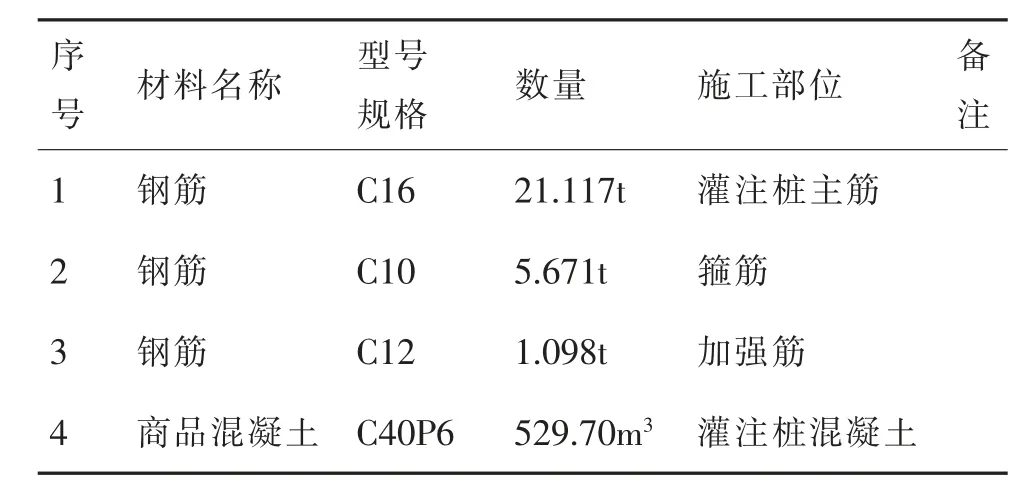

根据本工程特点及满足工程需求,投入的材料见表2。

表2 投入的主要材料表

4 桩基础施工

工程桩基础成孔工艺选用旋挖机机械成孔,基坑范围内桩基础底面埋深均在地下水位以上,因此桩为机械干作业成孔。桩施工前首先进行试桩,选用一组试验桩,桩数不少于3 根,以确定单桩竖向承载力特征值和验证成孔工艺的可行性,试验桩及锚桩不得采用工程桩。由于本工程标高1520.58~1523.40m 细砂层粘聚性极差,桩成孔过程中很容易发生塌孔现象,为保证沉渣厚度满足规范要求,桩成孔过程采用全截面下钢护筒。

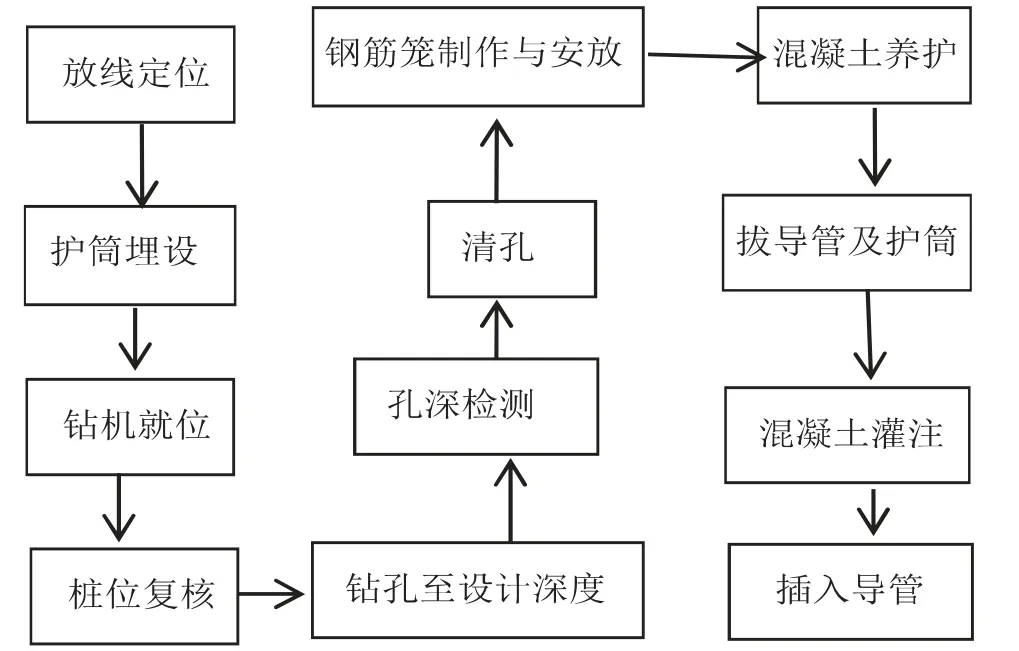

4.1 施工工艺流程(如图1 所示)

图1 施工工艺流程

4.2 关键环节施工要点

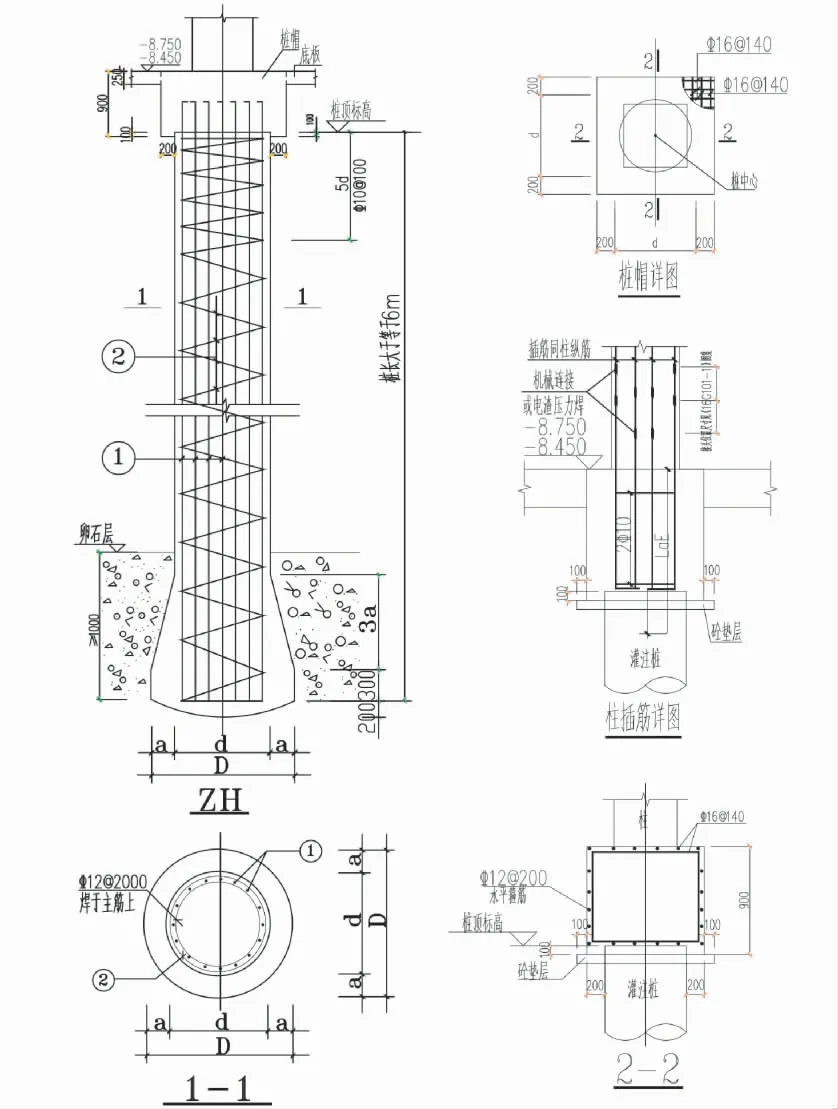

工程桩基础设计保护层厚度为70mm,在施工中一定采取措施保证混凝土的厚度要求;插入导管施工环节中,导管在下放之前必须做三个实验:①水密性试验;②承压试验;③接头抗拉试验;导管底端距离孔底的距离应控制在0.25~0.4m 的范围内;浇灌混凝土时导管的埋置深度不能过浅或过深,要保持在2~6m;桩身混凝土浇筑完毕后拔出导管及钢护筒应及时。灌注桩设计(如图2所示)。

图2 桩身详图

5 主要质量病害防治

5.1 桩位偏差

施工定位要反复认真复核,桩孔定位要严格按照“计算→复核→测量”的程序进行,保证把护筒的测量偏差控制在20mm 之内。

5.2 偏孔事故

事故原因:场地不坚实、不水平,地表循环不科学,钻机安装不水平(或在施工时出现歪斜)、钻机运转中振动过大,主杆没有导正,摆动过大,钻具刚性小,加之钻进中转速过快,钻压大且不均匀,人为造成孔径不规则,换层、换径或遇到较大坚硬障碍物。

处理措施:一旦出现偏孔现象,利用翼片较多的扫孔钻头慢转,从偏斜处上方往下反复多次扫孔,或者直接使用筒状钻头加以修正,向孔内回填黏土,捣实后重新缓慢钻进。

5.3 堵管事故

事故原因:①导管内壁不干净、导管接头不完全密封、导管因变形;②混凝土夹杂、及配不良或离析;③导管在施工中脱落、导管底部靠贴孔壁;④孔口有杂物掉入或出口被堵。

防治措施:在施工中要严控以上问题的出现。

5.4 断桩、夹泥、夹心事故

预防措施:①清孔要干净;②混凝土要连续浇筑,停顿时间不能超过半个小时;③严控混凝土原材料质量;④禁止混凝土面层距离4~6m 处的混凝土与浮浆层混合,坚决杜绝假灌问题出现。

5.5 孔壁塌陷

产生原因:土质松散、护筒围边未紧密填实、空钻时间过长、施工间隔或操作时间太长等。

防治措施:在松散易坍的土层中,适当埋深护筒,用粘土密实填封护筒四周。搬运和吊装钢筋笼时,应防止变形,安装时对准孔位,避免碰撞孔壁,钢筋笼接长时要加快焊接时间,尽可能缩短沉放时间。在保证施工质量的情况下,尽量缩短灌注时间。

5.6 桩底沉渣量过多

产生原因:清孔不干净、施工中碰撞孔壁、工序间隔时间过长。

防治措施:清孔要干净,钢筋笼下放时中心要与桩中心始终保持一致,保证导管一次埋入混凝土面以下1.0m 以上,严格按照施工方案与技术交底操作。

6 结语

本工程实践证明,端承式旋挖灌注桩施工方法是非常适合应用于断陷盆地区的。随着技术和工艺的不断改进,挖灌注的施工质量必将越来越大的提升。这种传统而先进的方法值得我们不断学习和探讨。