基于PLC的云平台污水处理控制系统设计

2021-08-25孙洁许清河于凤臣朱杰张瑞新

孙洁,许清河,于凤臣,朱杰,张瑞新

(1.华北理工大学 电气工程学院,河北 唐山 063210;2.南堡开发区城市建设管理局,河北 唐山 063305;3.唐山城市排水有限公司西郊污水处理二厂,河北 唐山 063305;4.柯美瑞(唐山)环保科技有限公司,河北 唐山 063000)

随着污水处理行业的日趋智能化、复杂化,在污水厂生产过程中需要监控的数据、采集的数据越来越多、越来越复杂。同时在生产过程中设备众多,给设备状态监控带来了相应的困难,其操作和维护将耗费巨大的人力、物力。污水处理工艺生产过程的复杂性和现场作业环境的恶劣性,使得常规的监控手段往往不能实现对许多现场重要参数、信息进行快速性、实时性的监控和采集,以至于不能做出相应的控制决策。如何实现在污水处理中对系统的远程控制和维护,及对数据的采集、传送则变得尤其重要[1]。利用云平台技术实现远程监控这一方式在当前实验过程中还出现许多关键技术问题急需解决,如数据实时性反应、曲线动态绘制、远程调控及数据传输的实时性、安全性等[2]。

传统的工业生产过程中的远程监控、数据处理、数据传输将通过不同设备进行协议整合实现系统流程的完整性和连通性。这就需要编写大量的通讯协议来实现,这会给系统搭建增加很大的负担和麻烦。在数据传输过程中,常常采用可编程逻辑控制器(PLC)来实现,但由于传输数据能力局限性以及本地服务器承载水平的有限性,效果往往不是很稳定[3]。这就急需设计出一种专业实用的云平台来解决这些问题。

针对在污水处理中出现的这些问题,采用遥信消息队列传输(message queuing telemetry trans⁃port,MQTT)系列智能网关,实现现场设备数据采集、传输和处理。智能网关在生产过程中能实现双向通信,不仅能解决下对上的操作,也能进行上对下的操作[4];采用MQTT协议实现智能网关与PLC通信,通过协议操作将数据传入IBM云端,通过对云端的操控实现数据监测与控制,实现云平台污水处理控制系统设计。

1 系统总体设计

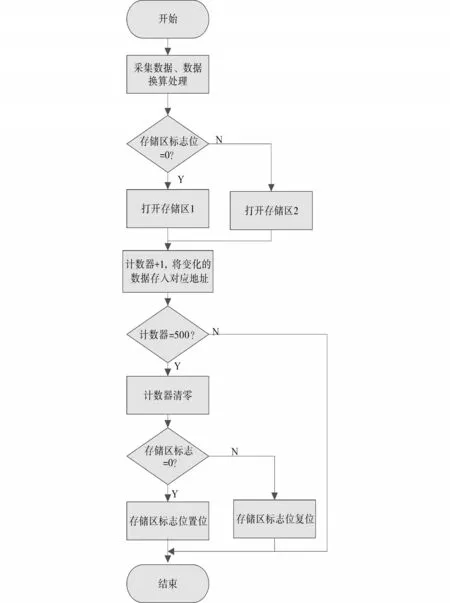

数据丢失是实时数据采集系统设计中容易存在的问题,也是系统设计的难点问题。这是由于数据采集过程中与非实时操作系统数据处理存在时间差异性,导致数据丢失。在设计过程中需要采集硬件具有数据缓存的功能和具有非常短时间采样周期实现数据采集,解决数据采集和处理所出现的差异性[5-6]。

采集系统硬件控制系统由S7-1500 PLC、西门子从站接口模块和IM模块组成,本地可采用profi⁃net总线形式,实现分布式自动化,并利用各式传感器实现设备参数信号采集。其中PN/IE_1是PLC控制器和HMI_1相连接,另一部分则是PLC控制器和各从站之间相连接的线。

污水处理控制系统针对数据采集搭建硬件组态网络视图如图1所示。

图1 硬件组态网络视图Fig.1 Hardware configuration network view

1.1 系统硬件

1.1.1 西门子S7-1500

S7-1500 PLC以模块化结构、可扩展性且卓越的系统性能,能快速缩短响应时间、优化控制性能,在生产过程中极大提高了生产效率。与S7-300 PLC相比具有联网能力更强、处理效率更高、易于实现生产现场分布式管理等优势,广泛应用在工业控制领域当中,成为实际生产中的一种常用的工业控制器[7]。使用S7-1500 PLC可在实际生产中添加ET200M模块作为从站实现多输入输出参数,能完成简单复杂的逻辑控制、人机界面交互和网络通信等操作。

1.1.2 MQTT系列智能网关

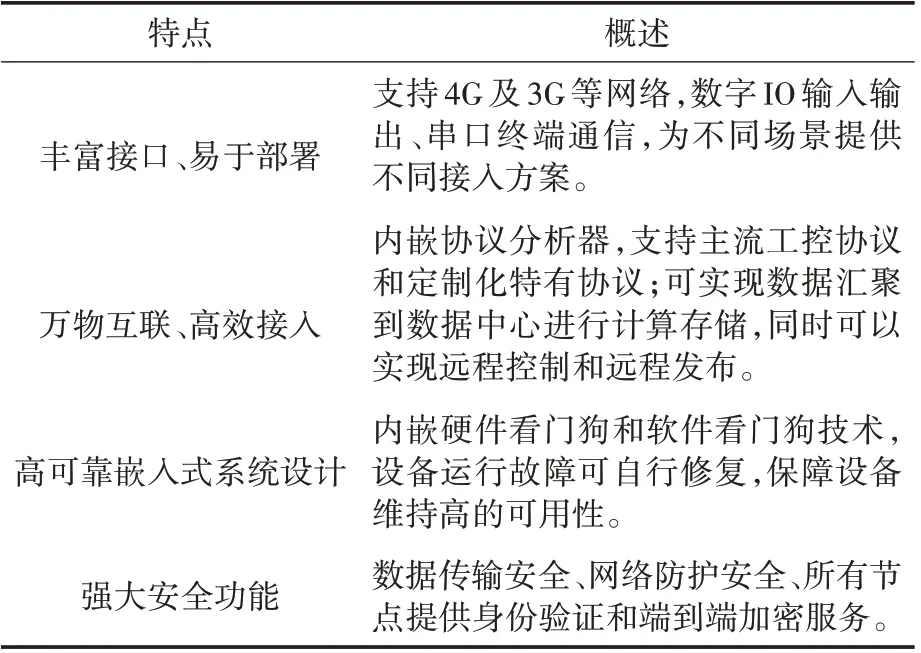

MQTT系列工业智能网关是一款具备挖掘工业设备数据并接入到用户自主开发的云平台或物通联博IOT套件中智能嵌入式网络设备。它具备数据采集、协议解析、边缘计算、4G/3G/Wifi数据传输及接入MQTT云平台[8-9]等功能。MQTT系列智能网关的特点概述如表1所示。

表1 智能网关的特点概述Tab.1 Overview of intelligent gateway features

1.2 软件介绍

1.2.1 TIA博途

TIA博途是全集成自动化软件TIA portal的简称,是西门子工业自动化集团发布的一款全新的全集成自动化软件。可适用几乎所有的自动化任务,利用该软件,可实现快速访问、开发、实验自动化系统。通过本地访问私有云中的TIA博途,显著地减少了软件维护费用,无需编程设备即可进行现场项目维护、安全访问自动化系统部件。还可以通过生产和IT网络之间的结构化接口,处理日益增加的复杂性通信和海量的工业物联网数据,安全可靠地实现工厂和机器的远程服务,各个网络组件直接集成于TIA博途。根据污水处理实际生产需求编写相应PLC程序、编写数据采集系统和控制系统。

1.2.2 Node-RED软件

Node-RED提供了一个基于浏览器的编辑器,可以轻松地使用调色板中的广泛节点流使节点连接在一起,这些节点可以通过单击部署的方式进行执行。使用Node-RED,开发人员将输入/输出和处理节点连接起来,创建流程来处理数据,控制事物或发送警报。

Node-RED是一种全新的编程工具,以有趣的方式将硬件设备、API和在线服务连接在一起[10]。这使得它非常适合运行在低成本的硬件(如Raspberry Pi以及云)上。

1.2.3 MQTT协议

MQTT协议是轻量、简单、开放和易于实现的,这些特点使它适用范围非常广泛。在很多情况下,包括受限的环境中,如:机器与机器(M2M)通信和物联网(IoT)。其在通过卫星链路通信传感器、偶尔拨号的医疗设备、智能家居及一些小型化设备中已广泛使用。MQTT协议工作原理如图2所示。

图2 MQTT协议工作原理Fig.2 Working principle of MQTT protocol

从图2中可以看出,客户端A连接到消息代理,消息代理返回确认消息。客户B发布消息温度25℃,客户A订阅‘温度’,消息代理把消息推给客户A,客户A发布温度20℃,但客户B没有订阅,消息代理不推送。消息B又发布了温度38℃,客户A就再次收到订阅的消息38℃。最后客户端断开连接。整个过程非常简单清晰,容易理解。

1.3 数据采集与传输

污水处理控制系统中,数据的采集和传输是整个系统的基础核心。利用PLC和传感器采集数据,利用智能网关将数据传输到服务器,进而实现系统远程控制。首先确定PLC和网关接线正确性,在本地服务器或者云平台配置相应采集参数,配置成功后,进入Node-RED软件访问后台web管理页面,通过配置MQTT协议的地址和参数,可以实现本地调试MQTT协议的状态,并添加PLC设备信息、通信参数、设置采集数据周期等。这样就完成了数据采集传输的部署,就能实现数据的采集与传输[11]。通过智能网关就可以将PLC采集到的数据传输到云平台,实现远程监控,相对的,通过云平台就可以将指令通过智能网关下发给PLC,使得实现远程控制[12-13]。

数据连接与传输原理图如图3所示。

图3 数据连接与传输原理图Fig.3 Schematic diagram of data connection and transmission

2 污水处理控制系统设计

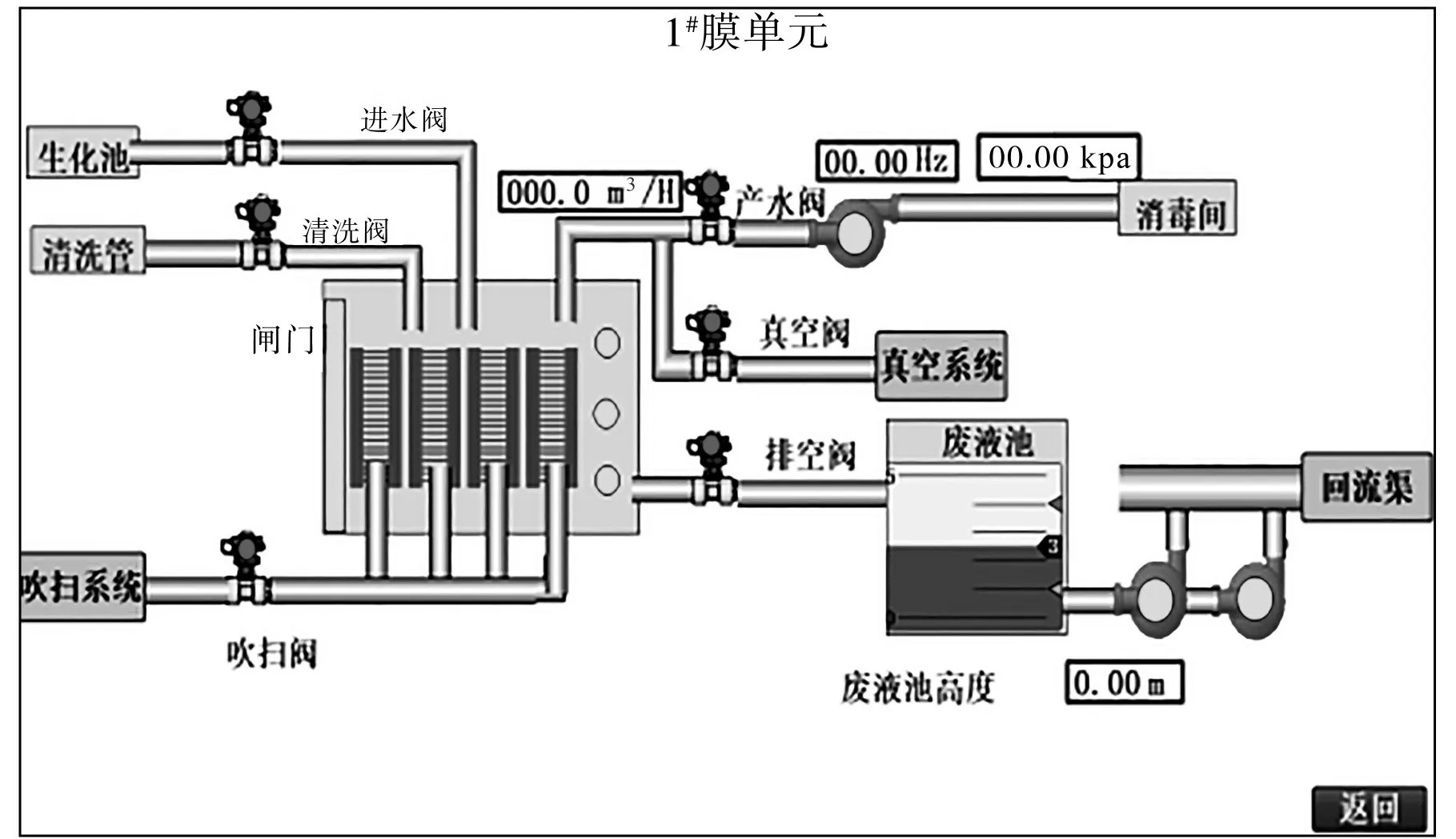

2.1 MBR膜单元功能设计

污水处理控制系统的控制对象是一种小型MBR膜中水处理设备,具体工艺流程为:原水由水泵提升进入反应器,经过初步预处理,除去大颗粒的污染物,然后进入MBR反应室,在这里污水经过膜的过滤作用,还有活性污泥中微生物的降解,得到净化的中水,由抽吸泵负压抽出排入中水箱。通过膜池的清洗系统、吹扫系统及排空系统处理得到废物和净化的水分开处理,经此循环得到合格排放的水。

图4为膜单元功能设计图,污水进入的方向为从左向右流入。

图4 膜单元功能设计图Fig.4 Functional design drawing of membrane unit

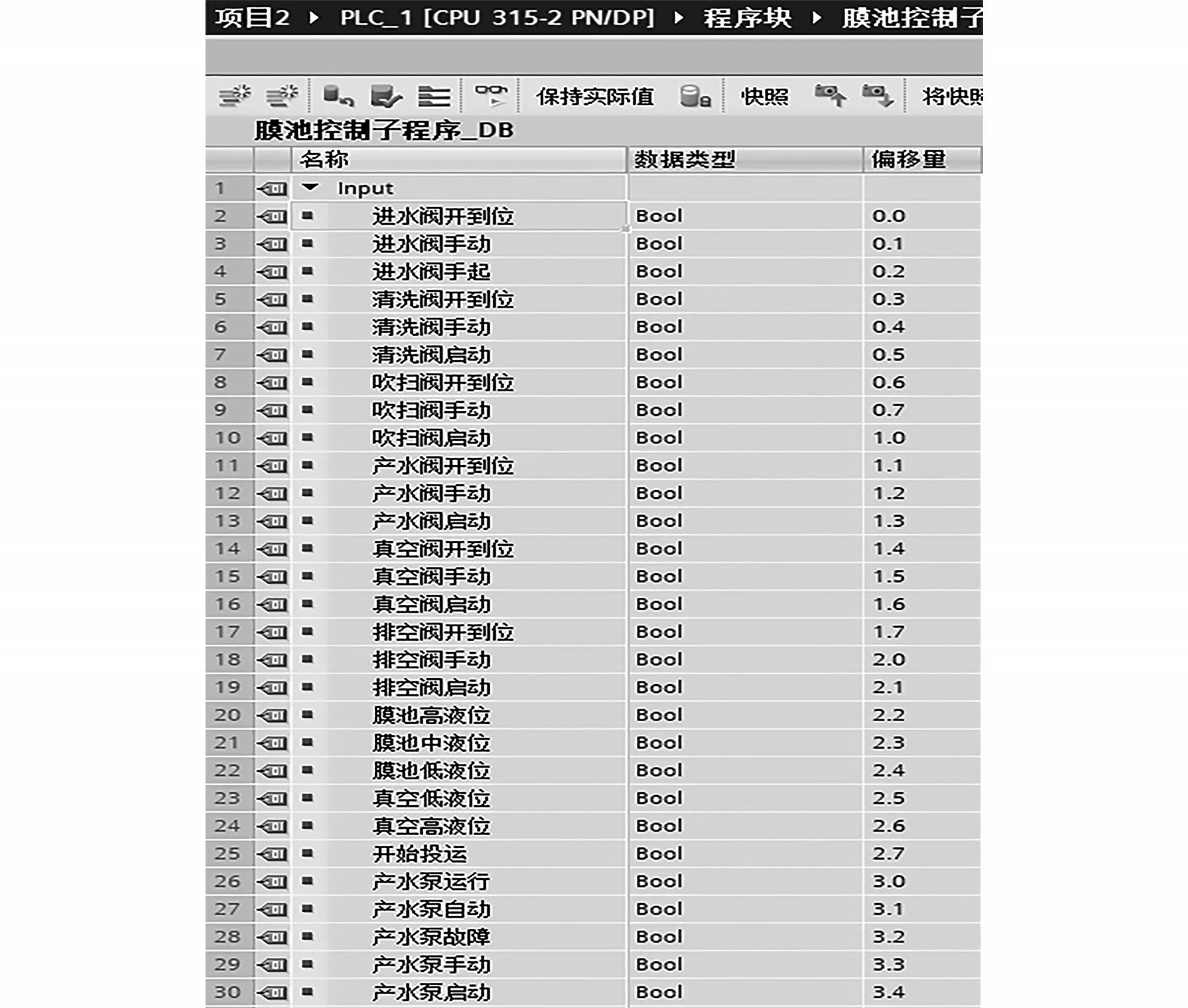

2.2 PLC程序设计

根据污水处理的控制需求编写程序,使用TIA Portal V14软件进行编写。并在PLC软件上建立膜处理控制子程序采集数据块,记录数据块的地址。图5为部分采集数据图。

图5 部分采集数据图Fig.5 The diagram of the part of the data collection

2.3 控制系统硬件组成

污水处理控制系统的硬件由S7-1500 PLC、电磁阀、传感器、继电器、电源、各种开关和辅助部件组成。根据膜池系统控制要求,列出PLC所有的输入输出量、开关量。MBR膜控制系统启动前,将所需投入运行的水泵、推流泵、空压机、鼓风机、加药泵等设备开关拨至远程控制侧,将所需投入膜单元气动阀上电、并把阀门控制箱上选择开关远程控制侧;再进行膜系统投运,设置好仪表风压力值,让回流渠在自动状态等,并根据膜池的控制要求设计。由于该膜控制系统有50个输入端口、21个输出端口,采用西门子S7-1500 PLC作为主控单元,添加ET200M分布式模块作为从站,添加I/O模块。配置PC机为HMI交互界面进行上位机操作和监控。

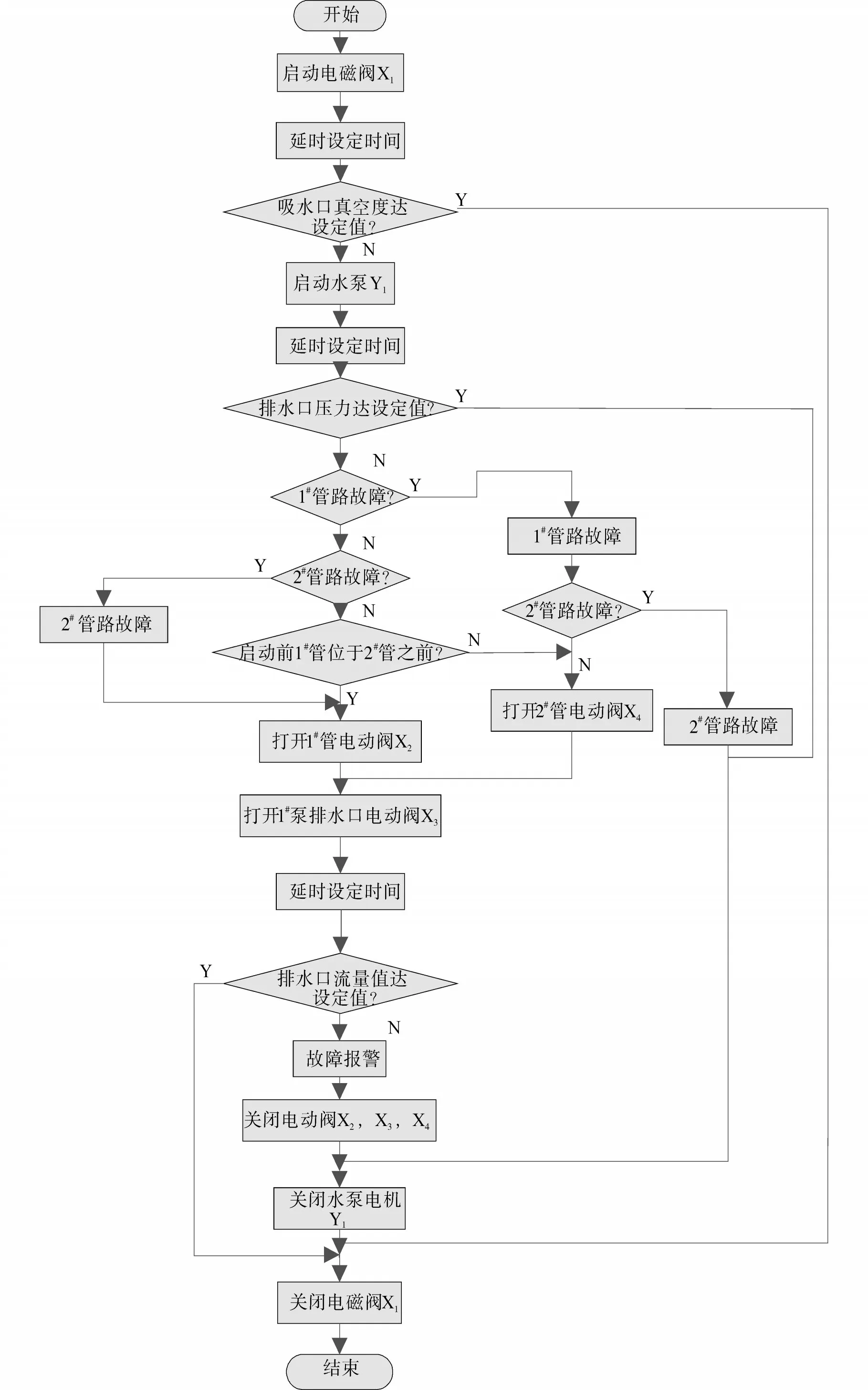

2.4 膜处理程序设计

针对污水处理实际生产需要,结合MBR法水处理技术完成控制系统的软件设计,随着污水处理发展日趋智能化,复杂化,控制要求、性能的要求也会越来越高,膜池控制程序设计功能也趋向智能化。系统初始化,完成后打开电磁阀X1,设定延时时间,利用传感器检测真空度,判断是否达到设定值,根据不同检测结果进行不同操作,如果没有达到设定值,启动水泵Y1,设定延时时间,再进行压力检测是否达到设定值,从而进行不同操作,判断1#,2#管路是否故障,从而判断电动阀和水泵的开关。根据膜池控制要求实现逻辑控制。

膜池控制逻辑流程图如图6所示。

图6 膜池控制逻辑流程图Fig.6 Flow chart of membrane pool control logic

3 污水处理数据传输

3.1 数据传输实验

数据采集传输与处理要求其连续性、实时性,防止中途出现中断,造成数据的丢失,这就需要采集硬件具有数据缓存的功能和具有非常短时间采样周期实现数据采集,解决数据采集和处理所出现的差异性。数据采集流程如图7所示。

图7 数据采集流程图Fig.7 Flow chart of data collection

数据传输通讯正常后即可将数据传送到本地服务器及云端。图8为现场污水生产曲线,可清晰地查看到现场生产的数据情况。无论在什么地方,均可通过浏览web进行数据查看及设备监控。在实际应用过程中会存在一些故障等问题,如何保证系统正常运行和解决数据传输时所出现的问题,也是系统设计的重中之重。在数据传输中为防止出现设备断网、离线等问题,采取数据离线传输等操作,防止出现数据传输中断、数据丢失等问题。若出现网络堵塞导致数据丢失,该系统利用的是MQTT协议进行数据传输,它能进行“至少一次”消息传输,具有确保消息到达等优势。

图8 生产曲线Fig.8 Production curves

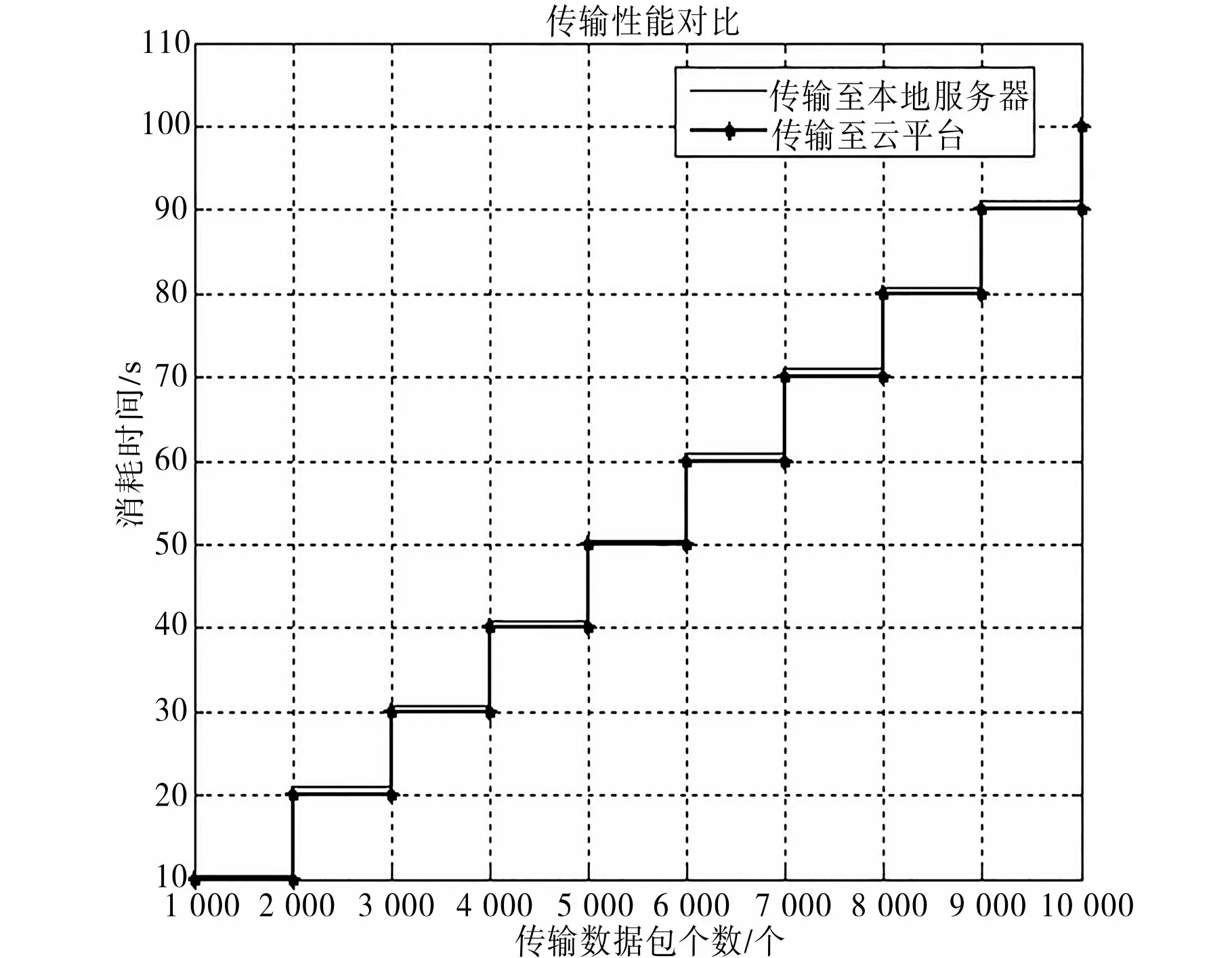

3.2 传输性能实验验证

云平台与本地服务器的区别在于对变化的过程数据的响应速度。

对该系统进行实验验证,利用MQTT传输协议进行传输,分别向云平台和本地服务器传输相同数量的数据包,通过对比验证传输至两者耗时大小证明云平台和本地服务器的优越性。将数据包数据传输至云平台用时与传输至本地服务器用时进行对比分析,本地服务器与云平台之间的延迟平均相差0.8 s左右,这样的延时在智能制造远程数据传输过程中是允许的。

图9为传输性能对比图。通过传输性能试验对比分析,证明云平台的数据存储与数据处理优于本地服务器。

图9 数据包传输性能对比图Fig.9 Comparison diagram of packet transmission performance

4 结论

本设计利用PLC控制器、智能网关等辅助硬件搭建一个云平台,将污水处理过程中生产数据、设备数据实时传输到云端,解决生产过程中出现的设备问题和信息反馈不及时等问题。随着智能制造、物联网和云平台的不断发展,生产过程中数据采集、反馈、处理等问题成为重中之重。通过该设计可以实现下位机各设备多协议通讯,解决信息孤岛等问题,还能通过浏览web实现信息数据可视化并能及时处理数据下发指令给工作现场。通过数据传输试验验证,生产数据传输至云平台,传输过程具有性能强、消耗时间短、数据传输稳定等优势,对实现远程监控是至关重要的。

本设计为其他行业实现远程监控也打下了坚实的基础。