日照港某散货泊位专业化改造工艺设计简析

2021-08-25牟伟

牟 伟

(山东省港口集团日照港集团有限公司,山东日照 276800)

引言

日照港石臼港区南作业区功能定位为大宗干散货作业区,鉴于投资和建设工期等方面原因,部分工程采用了“门座起重机+接料斗+自卸汽车+单斗装载机”的通用作业模式。而随着国家对港口绿色、节能和环保等方面的要求愈加严格,对通用作业模式进行专业化改造,打造碧海蓝天、建设绿色港口已成为必然趋势。

近年来,日照港已经启动将石臼港区南作业区逐步打造为“世界领先的智慧绿色大宗散货作业区”的工作,#14、#15 泊位专业化改造工程作为先导工程,目前已经完成了施工图设计,步入现场施工阶段。现对其工艺设计工作进行回顾整理,总结提炼通用散货泊位专业化改造的工艺设计要点,为今后类似改造项目提供参考与借鉴。

1 工程概述

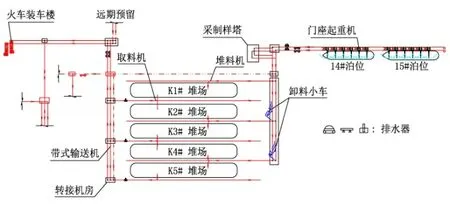

日照港石臼港区南作业区#14、#15 泊位分别为25 万t 级和30 万t 级散货卸船泊位,主要作业货种为矿石。码头前沿共配备12 台40 t-45 m 门座起重机,轨距12 m。现阶段采用通用作业模式,由门座起重机将物料接卸至接料斗或者前方缓冲堆场,通过流动机械将物料倒运至后方堆场进行堆存,设计年运量1 600 万t。

图1 通用散货泊位码头前沿现状

不仅倒运作业是由流动机械完成,而且物料进入堆场后也需要单斗装载机配合挖掘机进行堆码垛作业,而流动机械作业普遍存在能耗高、污染大的通病,另外会造成港区交通压力较大,整体作业环境恶劣。

本次改造内容主要包括:建设专业化铁矿石堆场及火车装车楼,采用带式输送机进行水平运输,同时建设其它配套系统和设施,进一步释放泊位及堆场通过能力,提升社会效益和经济效益。

2 码头卸船系统改造

2.1 方案对比分析

传统通用散货码头通常采用通用性较强的门座起重机进行装卸作业,在保留门座起重机的前提下进行专业化改造的方案一般有两种:一种是在门座起重机两轨之间布设码头带式输送机,配合移动接料漏斗完成卸船后的给料作业;另一种是在门座起重机陆侧轨后方布设码头带式输送机,配合固定接料漏斗完成卸船后的给料作业。

图2 在两轨之间布置带式输送机和移动接料漏斗

图3 在陆侧轨后布置带式输送机与固定接料漏斗

带式输送机布置在门座起重机跨内可有效减少门座起重机回转作业角度,司机操作难度相对较小,能耗较低,作业效率相对较高。陆侧轨后方可用作缓冲堆场,临时存放一些需要落地的物料。但移动接料漏斗与门座起重机同轨,压缩了门座起重机的走行范围,影响了门座起重机同时作业的数量。

带式输送机布置在门座起重机陆侧轨后方,并相应设置固定接料漏斗,门座起重机跨泊位作业不受限制,装卸作业覆盖范围较广。但门座起重机作业回转角度较大,能耗较高,作业效率相对较低,且回转角度较大时不利于抓斗的对位作业,对司机操作要求较高。

表1 码头改造模式主要技术性能对比

两种专业化改造模式各有利弊,行业内也有诸多应用案例,在设计过程中需要因地制宜,结合实际工程制定专业化改造方案。本工程门座起重机轨距12 m,满足在轨内布置2 条码头带式输送机的前提条件,且此2 条带式输送机的位置也能适应远期门座起重机调整为桥式抓斗卸船机后的条件,另外#14、#15 泊位为突堤式泊位,码头正后方陆域范围有限,综合考虑,本工程考虑将码头带式输送机布置在门座起重机跨内。

2.2 移动接料漏斗的主要技术参数

1)漏斗为不对称漏斗,开口8.5×8.5 m,顺振动给料机料流方向的一侧漏斗壁倾角(后壁倾角)为70°,前壁倾角度不小于55°。

2)漏斗内壁耐磨衬板采用堆焊层不低于6 mm耐磨衬板,规格尽量统一,耐磨衬板区域中线以下的耐磨衬板主要规格为350×350 mm,沉头高强度螺栓固定。中线以上及边角处其他耐磨衬板尺寸可根据实际情况调整。

3)漏斗顺皮带机方向的两侧壁加振打器,振打器电机功率0.75 kW,振动力15 kN。

4)漏斗下料口设丝杠调节的可调阀门和振动给料机,振动给料机额定能力1 400 t/h,电机功率不小于6.75 kw,单台激振力不小于53 kN:采用变频器控制,变频器功率不小于7.5 kW,并具有10:1的调节速率要求。

5)为保障作业环保效果,移动接料漏斗加装微雾抑尘设施。

6)门机、漏斗两侧均设拉耳,以便漏斗可布置在门机的任一侧,与门机进行刚性连接,保证与门机同步走行。

3 堆场堆取料系统改造

3.1 方案对比分析

散货堆场专业化布置一般有三种模式,即“堆取合一”模式、“堆取分开”模式以及“堆取合一”、“堆取分开”联合的模式。

“堆取合一”的布置形式,堆场内布置堆取料作业线,采用堆取料机进行装卸作业,设备类型较少,生产组织较为简单,便于管理,轨道梁建设投资相对较低,但在作业过程中可能存在堆、取作业流程间的干扰,作业灵活性相对较差。

图4 “堆取合一”工艺流程

“堆取分开”的布置形式,堆场内布置堆料作业线及取料作业线,采用堆料机、取料机进行装卸作业,堆料作业及取料作业互不干扰,作业灵活性好,但设备类型较多,轨道梁建设投资较高,一定程度上造成堆场容量的损失。

图5 “堆取分开”工艺流程

“堆取合一”与“堆取分开”联合的布置形式,即堆场内同时布设堆料作业线、取料作业线以及堆取料作业线,采用堆料机、取料机及堆取料机进行装卸作业。该种布置形式一般具有特定需求,实现部分功能流程而进行的交叉布置,但是在运营期容易造成部分大机利用率差别较大的情况,在生产调度上也相对困难,在工程设计中如没有特殊要求的话,一般不采用此种布置形式。

图6 “堆取合一”与“堆取分开”联合布置工艺流程

表2 堆场布置形式主要技术性能对比

通过多方案的对比分析,考虑到工程的堆场面积紧张,为了最大程度提高堆存容量,最终选择了“堆取合一”的作业模式,且该方案由于坝基数量仅3 条,还可以降低工程的一次性投资。

3.2 堆取料机及移动卸料小车主要技术参数

1)堆取料机主要技术参数

本工程堆场采用“双线双机”的布置形式,即每条坝基上布置2 条堆取料作业线,配备2 台堆取料机。堆取料机轨距12 m,额定堆料能力9 000 t/h,额定取料能力6 000 t/h,回转半径55 m,回转范围≥±120°,回转速度0~45 m/min,最大工作轮压300 kN,最大非工作轮压350 kN,臂架带式输送机带宽2 000 mm,带速4 m/s,尾车带式输送机倾角≤13°。

2)卸料小车主要技术参数

本工程堆场南侧采用卸料小车为堆场带式输送机进行供料,卸料小车头部采用三通形式进行双侧给料,额定能力9 000 t/h,轨距4 m,满载走行速度6 m/min,空载走行速度30 m/min,运行距离约142 m,最大轮压120 kN。

图7 卸料小车工艺布置示意图

4 火车装车系统改造

4.1 方案对比分析

目前国内外专业化散货装火车工艺主要有装车楼定点装车和轨道式移动装车机移动装车两种模式,两种装车方式各有利弊。

装车楼装车工艺控制方式灵活,静态定量仓进行计量,计量精度较高,装车效率高,环保效果好。但其系统较为复杂,造价相对较高,物料提升高度较高、能耗较大,装车楼两侧要留足距离,铁路装车线至少要达到车长一倍以上,占地面积较大。

移动式装车机结构简单,设备质量较轻,造价较低,装车过程中无需进行牵车作业,由装车机进行移动装车,故装车线满足整个车长装车作业条件即可,铁路投资较低。但装车机自动化程度较低,且作业效率受上游取料流程限制,皮带秤计量数据仅作为控制及管理使用,不能用作商业结算依据,环保效果相对较差。

本工程堆场北侧的铁路车场线路较多,为了节约土地占用,同时也结合日照港打造绿色港口、智慧港口的基本要求,本次设计采用环保效果好、自动化程度高的装车楼工艺模式。

图8 火车装车楼

图9 移动式装车机

4.2 火车装车楼的主要技术参数

#14、#15 泊位后方堆场拟采用火车装车楼工艺形式进行疏港作业,堆场物料经取料系统取料后,由带式输送机将物料输送至火车装车楼缓冲仓,由定量仓计量后,通过下方装车溜槽进行装车作业。装车楼额定装车能力6 000 t/h,最大装车能力6 900 t/h;缓冲仓容量≥300 t;定量仓称量范围30~100 t,计量精度为静态≤1/1000,动态≤1/1000。

4.3 牵引形式

目前常见的火车牵引模式有铁牛牵引及蓄电池电力牵引车牵引。

铁牛牵引:铁牛牵引系统总体投资较低,牵引效率高,技术成熟可靠,但在铁路车场内需要布置驱动卷绕系统及张紧装置,同时要在铁路沿线设置较多的钢丝绳托辊,由于钢丝绳和卷扬机构、托辊之间均需要润滑,导致外露的润滑油点数量多,且容易泄漏到地面而影响整个港区的清洁状况。

图10 铁牛牵引系统

蓄电池电力牵引车牵引:蓄电池电力机车以蓄电池作为电源供给,可实现机车的远程操作,具有牵引力大、起制动平稳、调速范围广等特点,但蓄电池具有不确定性,铁路车场需另设充电基站,供机车及时进行充电补给和维护保养。

图11 蓄电池式电力牵引车

尽管铁牛牵引具有技术成熟可靠、设备成本较低、运营管理简易等优势,但考虑整个南作业区的功能定位,本次改造暂采用蓄电池电力牵引车进行火车牵引。

4.4 水平运输系统的主要技术参数

本工程带式输送机有两种规格形式:卸堆带式输送机带宽2 m,带速4.3 m/s,额定能力9 000 t/h;取装带式时速送机带宽1.8 m,带速4.3 m/s,额定能力6 000 t/h,均采用CST 驱动系统。CST 是专门用于输送机的可控起动传输装置,集成了一套湿式离合器系统和行星轮系减速装置,可实现主驱动电机在空载工况下启动,具有可靠的过载保护特性。

5 绿色智慧方面的特点

本工程的设计充分体现了绿色、智慧港口的建设理念,提高智能高效、绿色环保水平,以实现绿色、智慧港口的发展目标。

本工程堆场四周设置了防风网+绿化带的组合屏障,并结合结壳剂和苫盖等辅助措施,提升堆场内部的环保效果;另外在门座起重机接料漏斗处设置干雾抑尘系统;带式输送机设置挡风板、接料板、皮带罩、清扫器以及洗带装置等;堆取料机设置洒水除尘系统以及臂架洒水系统;装车楼设置干雾抑尘系统,并在装车溜槽处设橡胶抑尘软帘。

本次改造拟将整个港区打造为全方位数字化港口,实现数字化基建,为整个日照港建设智慧港口打下坚实基础,而BIM+GIS 是构建全方位数字化港口的关键技术,一方面BIM 和GIS 是智慧港口数据的重要来源,数字化建模是BIM 和GIS 的基本原理,采用GIS 与BIM 集成技术,实现了港口基础设施的彻底地“数字化”。另一方面结合IOT技术,BIM+GIS 模型可以将港口运营期间的动态数据以立体可视化的形式展现出来,创建线上以数据浓缩呈现的“虚拟世界”,实现现实港口的数字孪生。此外,通过倾斜摄影、三维扫描、水下多波速测量等技术快速获取港区的水域和陆域的大场地动态数据,GIS 技术可以快速生成模型,从而实现及时跟踪和分析港区的动态变化。

6 结语

本文结合日照港石臼港区南作业区#14、#15 泊位专业化改造工艺设计工作,从卸船作业、堆场专业化布置形式、火车装车作业、水平运输系统作为切入点,总结归纳专业化改造工艺设计要点,并深入分析各种工艺布置及作业形式的优缺点,为今后类似工程的设计及建设提供一定的借鉴参考。