传统龙门式电镀线改造单槽脉冲电镀的实践

2021-08-25叶汉雄邱成伟谭才文

叶汉雄 邱成伟 谭才文

(惠州中京电子科技有限公司,广东 惠州 516029)

0 前言

在传统制造设备中,龙门式电镀生产线是最广泛使用的生产线。本文以龙门式图形电镀线为例,阐述通过对原有龙门式直流设备和槽体的改造转为脉冲电镀,实现高厚径比产品电镀。通过最短的时间内在设备原址利用改造升级的方式来实现设备制程能力的大幅度提升。

1 改造设计理念

由于高厚径比印制板订单越来越多,我公司原有的三条图电线全部为普通的龙门线,VCP(垂直连续电镀线)也为普通直流线,对于高厚径比如(12:1/16:1)的板深镀能力达不到客户要求。特将图电B线重新改装成龙门脉冲线,为了提高生产品质及良好的深镀能力,在B线使用专用脉冲系列脉冲药水,评估其镀铜的可靠性及深镀能力是否符合高厚径比产品的生产工艺及品质要求。

2 改造方案

因制造产品转型提升,需要在原有设备上进行改造,以进行脉冲电镀测试,因原有设备需要正常生产,尽可能减少干涉,因此测试项目控制需要独立出原有控制系统。拆除最后一个整槽原有整流机及火牛接线,拆除主槽内打气管,冰水管路,新作混流喷管管路。新做3剂自动添加系。新做副槽,配打气和冷却,冷却和打气从主线管道引入。主槽制作溢流盒,开溢流口。原主槽过滤机挪副槽使用,主槽新开吸入口,配喷流泵两台,喷流泵变频可调。配脉冲整流机两台,槽体左右两侧分置,维修侧放整流机房,走道侧放置屏风背面,同轴电缆只做一个巴位的连接。测试时只使用一个巴位。原生产程式做减少一个铜缸的修改。测试槽进出板的时候生产暂停,借用生产行车吊挂。

改造材料清单见表1所示。

表1 改造材料清单

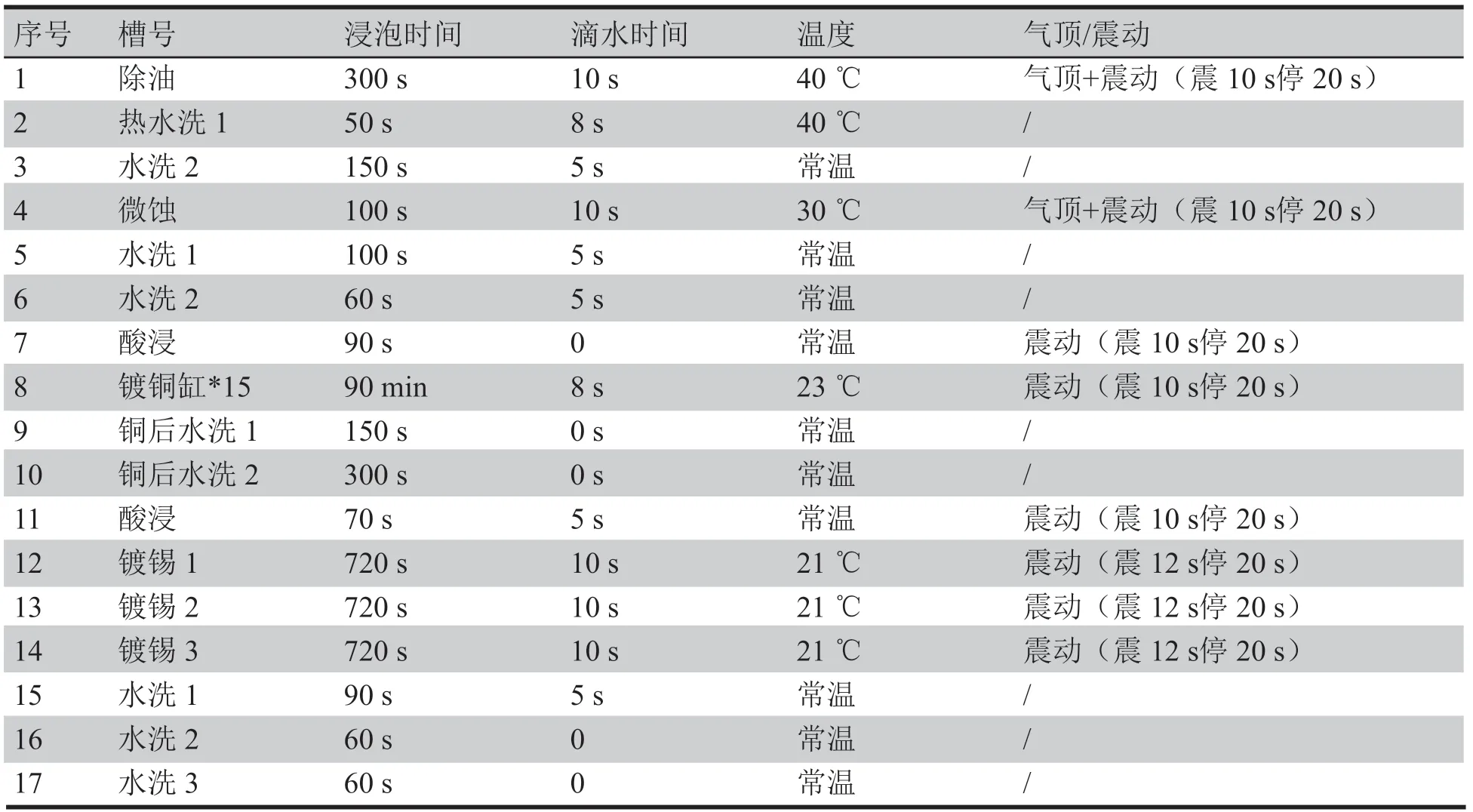

3 工艺流程

上板—除油—双水洗—微蚀--双水洗—酸洗—镀铜—高位水洗—喷淋水洗—酸浸—镀锡—双水洗—吹干—下板—硝挂—双水洗

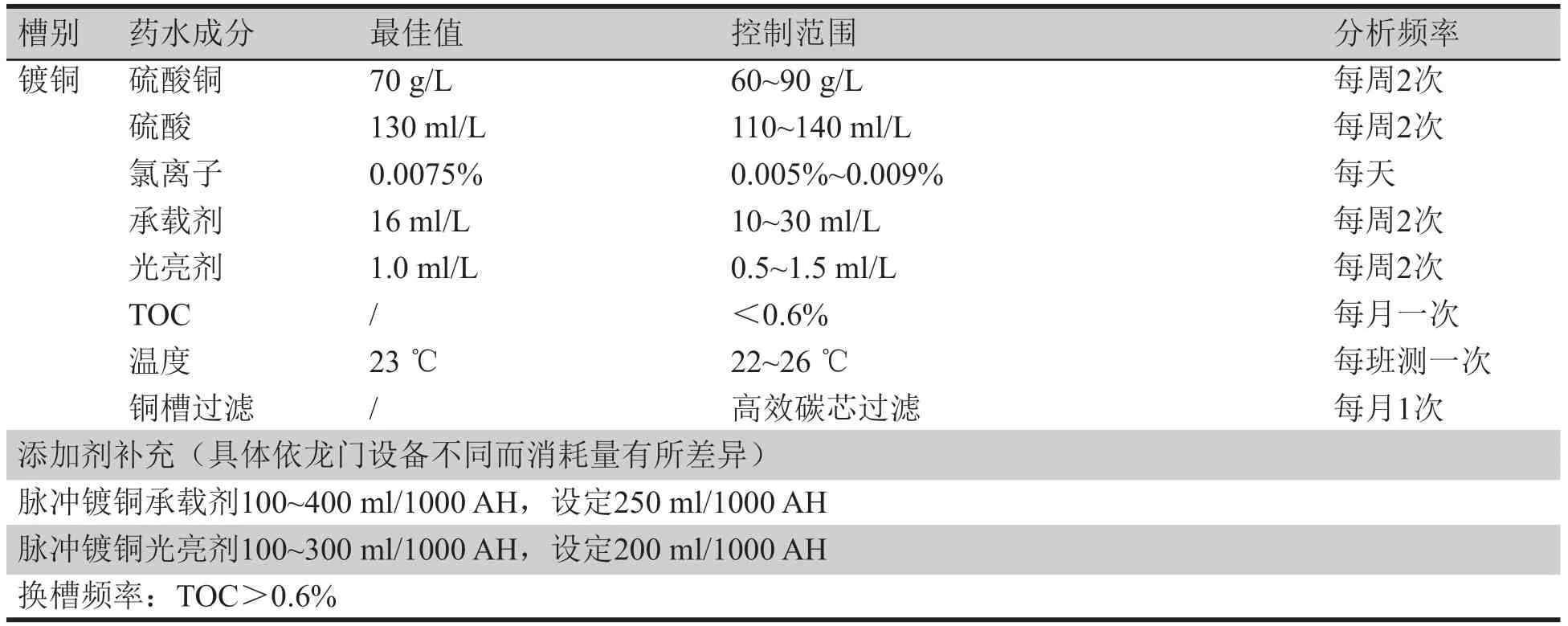

4 药水参数控制

生产参数见表2~表4所示。

表2 脉冲铜槽参数控制

表3 镀锡槽参数控制

表4 图形电镀线各槽浸泡时间及参数

5 停线后重启生产拖缸注意事项

(1)停线12 h以上需先对铜缸药水做常规浓度分析并进行调整,分析添加剂浓度并进行调整;

(2)停线后重启生产按照以下条件拖缸:拖缸4 h(DC10ASF拖缸2 h+脉冲,F/R=1/2=20 ms/1 ms 2.50 A/dm2拖缸2 h)。

6 改造后达到效果

改造后脉冲电镀槽规格要求见表5所示。

表5 改造后脉冲电镀槽规格要求

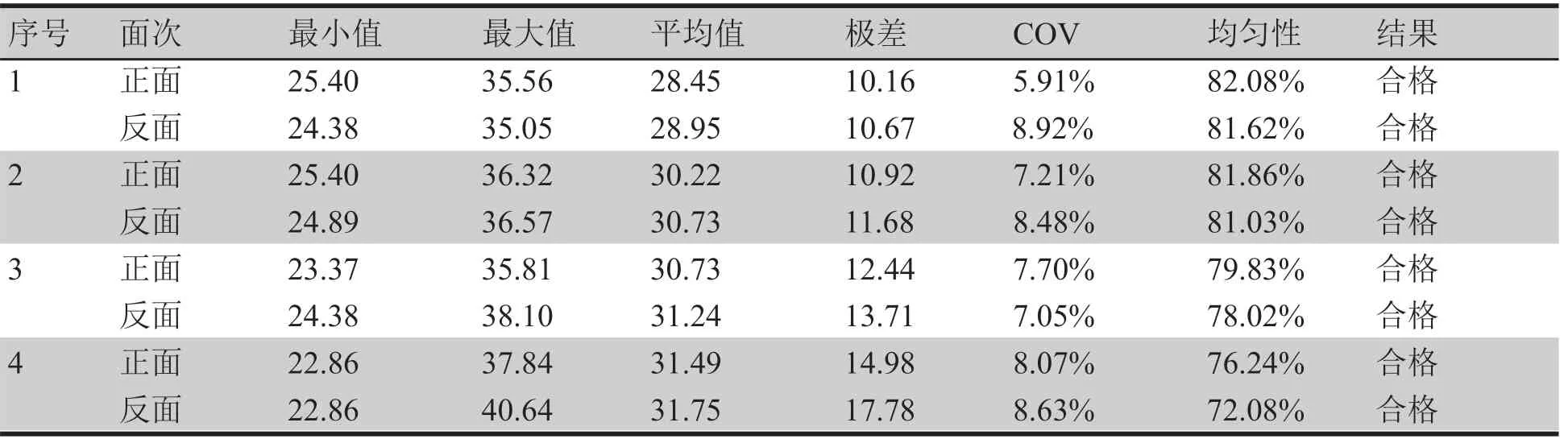

7 电镀均匀性测试

(1)电镀均匀性测试方法。

测试条件:①测试板尺寸:700 mm×620 mm,每挂7 块板连续测15 次;②测试电镀参数:1.93 A/dm2、60 min电镀时间。

设备条件:①开启过滤机;②开启打气,关闭两个喷流。电镀均匀性测试结果见表6所示,延展性测试结果见表7所示,深度能力见表8、表9所示。

表6 电镀均匀性测试结果(μm)

(2)因开启两个喷流有烧板,客户设备与工艺协商暂时不开喷流,只开过滤机与打气测试,如开启喷流需要重新做均匀性测试,后续还要做开喷流与过滤的均匀性测试(见表7所示)。

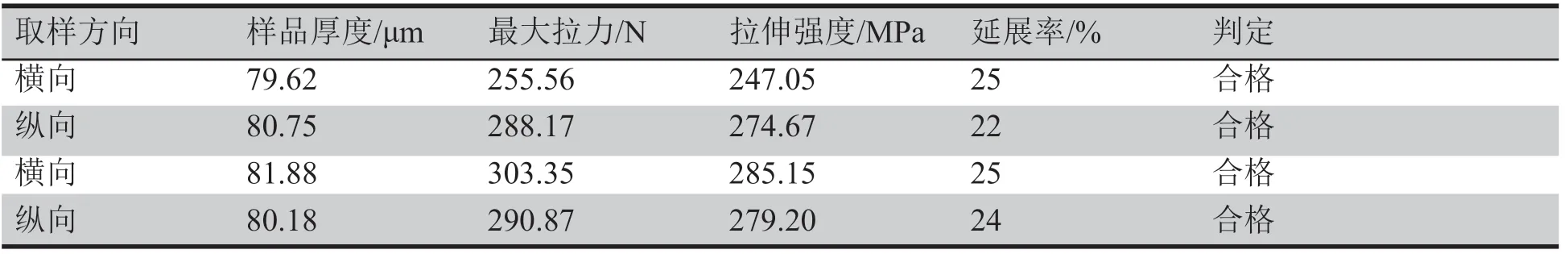

表7 延展性测试结果数据-16 ASF(安培每平方英尺电流每小时)×200 min电镀时间

(3)要求延展率要求≥20%,8次铜槽数据测试结果符合延展性要求,测试结果合格(见表8、表9所示)。

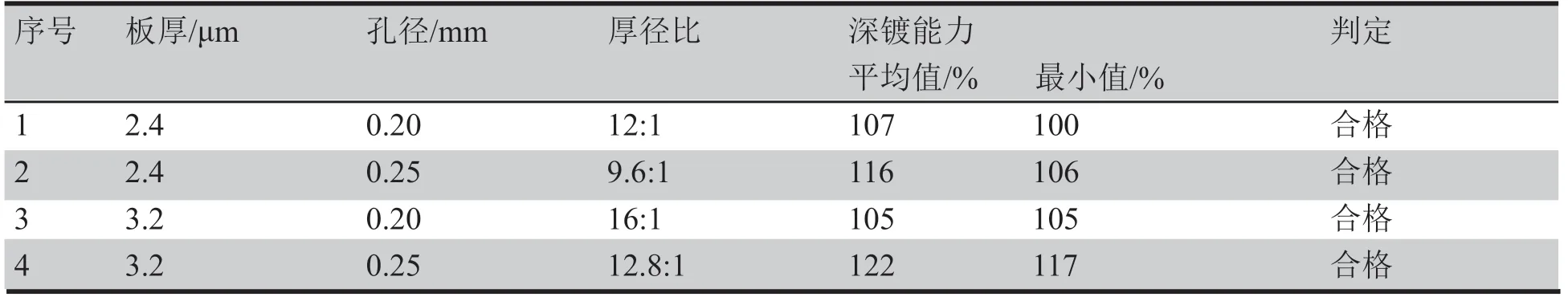

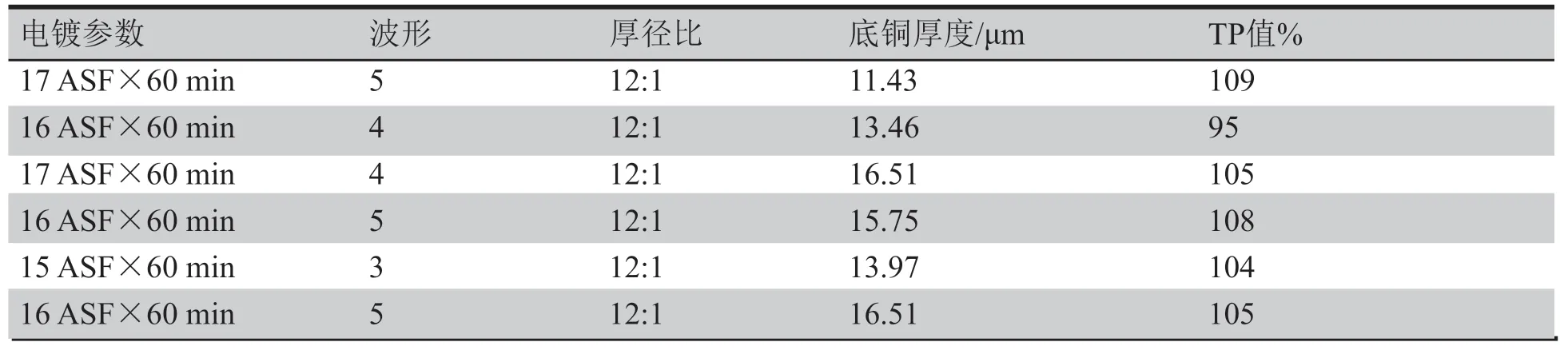

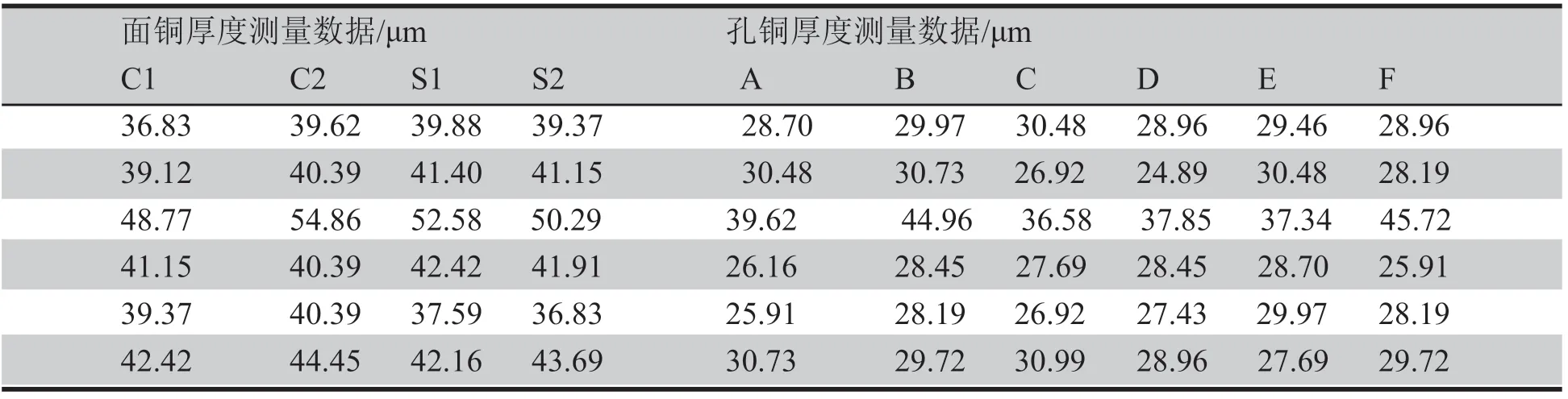

表8 深镀能力测试数据

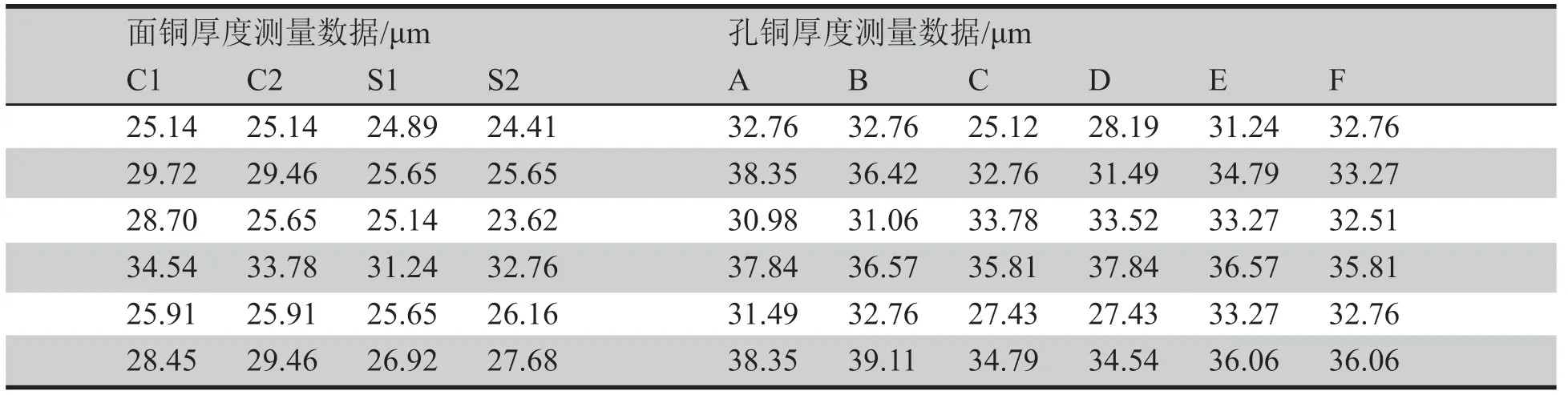

表9 深镀能力(铜厚)测试数据

(4)深镀能力测试板厚2.4 μm与板厚3.2 μm的两款板上钻的不同的孔径,在同一块板上不同纵横比用同一电镀参数,只看最小孔径厚径比的TP值,要求12:1的TP值需≥100%,16:1的TP值需≥90%。以上测试结果都已达到产品品质要求,测试结果合格。

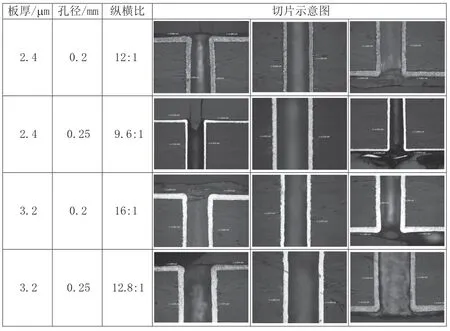

(5)通过扫描电子显微镜(SEM)观察切片图1可以看出:电镀晶格检测没有发现竖状结晶,结晶细腻,测试合格。

图1 深镀能力测试切片图

(6)热冲击测试条件:预烤150 ℃/4 h,热冲击288 ℃/10 s/3次,切片可以看出没有发现孔角铜层破裂,孔壁铜层没有分离、分层、气泡,测试结果合格。

8 投产过程铜厚数据监测

通过对改造脉冲电镀槽制程能力和脉冲电镀药水性能进行测试:(1)深镀能力良好,能满足生产品质要求;(2)可靠性测试符合产品品质要求;(3)电镀均匀性符合产品品质要求。投产过程中铜厚数据检测见表10、表11所示。

表10 投产过程电镀数据表

表11 投产过程铜厚数据表

9 效益核算

改造的铜槽能满载生产脉冲电镀板,根据脉冲电镀产品比普通电镀产品多收益20元/ m2,则计算为1 h生产5槽板×2飞靶×7块板×20 h×30天×0.243 m2/块=42000元,每月可增加42000元收益,改造投入总成本为25万元(改造1个铜槽)。

10 结论

改造单个铜槽作为脉冲电镀槽的好处在于,在工厂面对产品升级转型的初期,由于订单量的不足,且工厂不愿意一次性投入过多的设备成本,因此采用逐槽改造的方式,来满足日益增加的高厚径比产品需求。