一种活塞缸用压力测试装置的设计与试制

2021-08-25韦朝强魏太春杜真一史海博

郭 璞,韦朝强,魏太春,杜真一,陈 波,史海博

(西部超导材料科技股份有限公司,陕西西安 710018)

0 引言

液压缸作为液压系统的重要组成元件之一,其使用性能将直接影响设备的运行状态和使用寿命。泄漏是液压缸最常见故障,通常分为内泄漏和外泄漏两种。王占辉对常用的液压缸内泄漏检测方法——压降法、容积法和活塞沉降法进行分析比较,提出了检测精度和自动化程度更高的压差法[1]。钱老红对液压缸内泄漏保压法检测进行分析后提出改进,压降和内泄漏量进行转换计算,得出被试液压缸的内泄漏量[2]。郭媛等人提出了内泄漏在线测量的工作原理,建立了在线测量系统、应变片的固定方式和流量—应变信号转换的数学模型,搭建试验系统采集内泄漏和应变数据并进行数据处理[3]。分别应用BP 神经网络和卷积神经网络对液压缸内泄漏进行预测,并对预测结果进行了对比,验证了卷积神经网络具有准确度和效率高等特点,可以应用于其他液压元件微小流量的在线测量过程中。李现友等人设计并制造了一种最大承载力达8000 t,测控系统全面的重型液压缸测试试验台,介绍了试验台原理、主要测试功能、安装过程及测控系统设计[4]。目前,快速锻造液压机组多采用V 组导向密封,长期使用过后,各密封件磨损严重,造成液压缸泄漏。尤其是在其他导向机构失效的情况下更为频繁,密封件更换时经常受制于空间位置限制,无法在线及时更换。通常做法是将备用油缸替换有故障的油缸,然后将活塞杆拆出进行更换。操作过程中稍有不慎就会造成密封件损坏,这种损坏往往不能及时察觉,也没有办法直接检测,直至下次使用时才能显现。本文分析活塞缸长期使用后经常出现的泄漏等现象,设计并建立一压力测试装置,用于对液压缸泄漏的快速测试。该测试装置性能满足以下要求:

(1)待测油缸最大外径为700 mm,最大内径为500 mm,最长行程为4800 mm,最大额定压力为20 MPa,最大重量为10 t。

(2)机械装置强度和形变应满足待测油缸最大测试压力25 MPa,持续10 min 的保压试验。

(3)机械装置可检测多种安装形式的液压缸。

(4)机械装置外形尺寸约为6500 mm×1500 mm×900 mm。

1 测试装置系统设计

1.1 液压系统构成

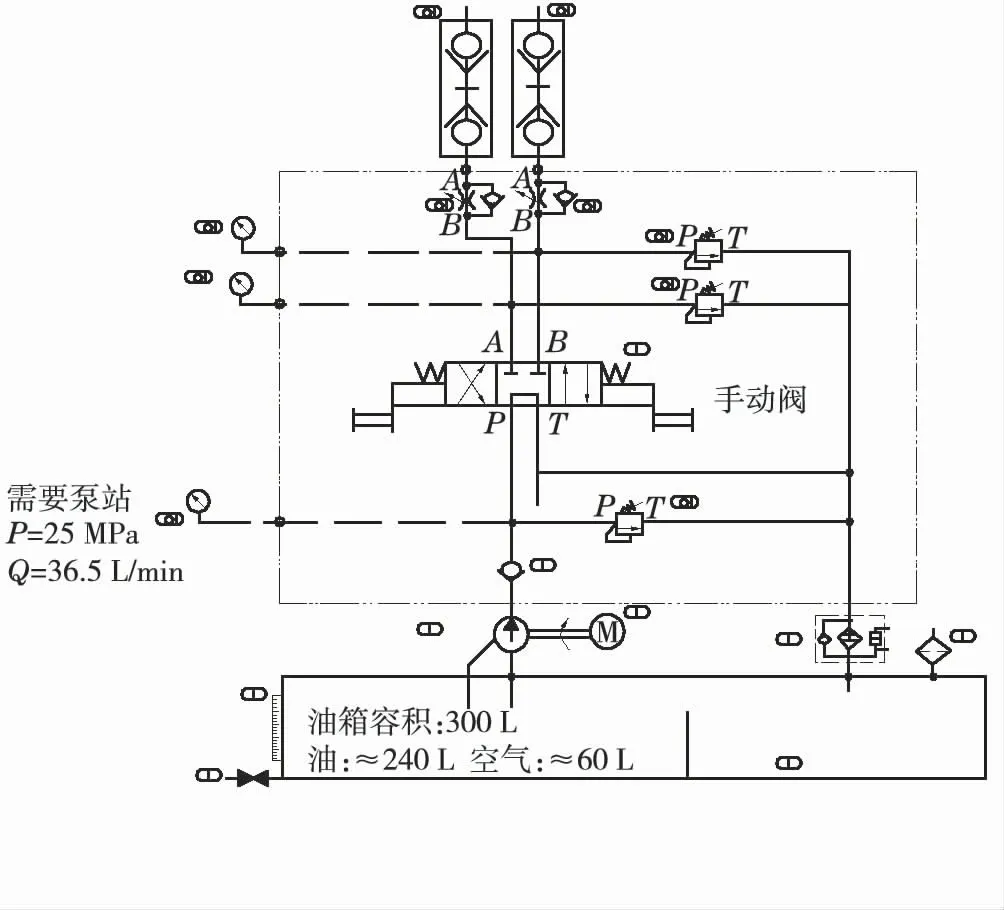

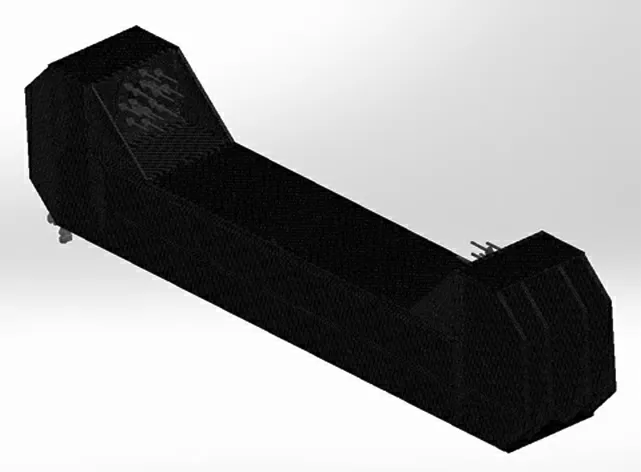

液压系统简洁可靠,液压泵采用恒功率柱塞泵,系统设有手动换向多路阀,安装于C 型机架的一侧。手动多路阀,具有操纵方便、换向灵敏、性能可靠和冲击小等特点。本系统选用M 型手动换向阀,便于进行小流量输出、保压过程监测。系统设有的溢流阀,方便压力调节,配有压力表,可直观查看试压压力数值。针对几种常见油缸装置配备不同接头,液压原理如图1 所示,三维模型见图2。

图1 液压原理

图2 液压系统三维模型

1.2 电控系统构成

电控系统配置启动柜一台。启动柜柜门设有泵的启停开关、电源指示、运行指示和急停开关。

1.3 机械装置

机械装置采用C 型压机结构,油缸安放便捷,适应油缸范围广,配备各种附件后操作安全可靠。对于一些结构特殊的油缸,例如,操作机夹紧缸,在C 型机架两端设有通孔,方便安装。设有可沿轴向自由移动的V型支撑块,高度可调。为保证不同长度油缸的试压,在长度方向设有不同厚度的垫块,整体布局如图3 所示。

图3 机械装置整体布局

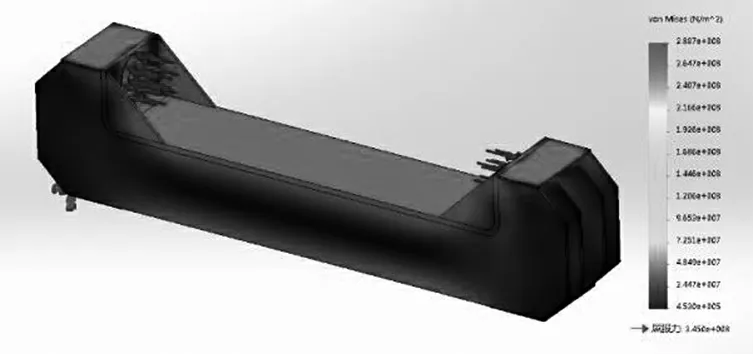

2 机械装置有限元分析

建立模型,并根据使用要求施加载荷,添加约束。该机械装置均选用Q355B 材料,在Solidworks simulation 找出对应特性材料,划分网格,即可得到计算模型,如图4 所示。运行后压力和位移计算结果见图5 和图6:图5 中,最大应力282 MPa,为应力集中位置,有效应力约为160 MPa,安全系数S=2.1,符合要求;图6 中,最大位移17.9 mm,试验时C 型机架放置在地面,故分配到两端头的位移为8.95 mm,符合要求。

图4 计算模型

图5 应力分布

图6 位移分布

3 技术难点

(1)机械装置焊接过程中的变形和应力控制,焊后热处理工艺,确保设备能安全有效进行工作。

(2)相关参数的匹配,如流量、压力、功率等主要参数。

4 结论

本文设计并优化压力测试装置方案,进行液压系统阀块设计和液压元件选型。该测试装置具有以下特点:

(1)缩短油缸泄漏故障尤其是内泄漏诊断耗时,为正确更换密封提供依据。

(2)油缸更换密封后及时进行试验,及时发现新密封在更换过程中是否发生损坏或安装方向是否正确。

为解决现场常用活塞缸的密封和压力测试问题提供了参考。