地铁明挖隧道基坑围护结构施工工艺

2021-08-25郝亮

郝 亮

(中铁十九局集团第五工程有限公司,辽宁大连 116100)

1 工程概况

某地铁车站主体结构长175 m,标准段宽24.4 m,结构高度29.17/22.54 m,车站共设置2 个风亭组和2 个出入口,利用明挖顺筑法展开车站施工。基坑深度38.5~42 m,通过钢管桩+锚索/锚杆组成围护结构,于桩顶处安装冠梁,通过喷射混凝土+挂钢筋网的方式实现对开挖面的综合防护,以保证施工现场岩土体的稳定性,给施工作业的开展创设安全的环境。

2 钢管桩施工的主要内容

2.1 孔桩定位

参照施工设计图纸,以其中给出的孔位中心坐标为依据,结合施工的特点并兼顾围护桩在竖向偏差和侧向位移可能出现的情况,经多角度分析后确定围护孔桩的定位方法,即外放值按10 cm 加以控制。结合平面及高程控制网精准控制孔桩位置,交监理工程师复核,最大限度减小偏差。

2.2 钻孔

以潜孔钻机为主要施工设备,钻孔前对基线、水准点及桩位三大基础施工要素做全面复核,钻孔全流程中及时展开有关于桩中心及直径的检测,密切关注现场岩质特点,与复核地质报告展开对比分析,明确实际偏差,存在异常则及时与设计单位取得联系,视实际情况制定处理方案并落实到位。成孔桩径200 mm,向内部灌入素水泥浆。钻头提升遵循缓慢的原则,否则钻头和孔壁间的水流速异常加大,易对孔壁造成冲刷作用,由此加大塌孔概率[1]。

2.3 清孔

钻进成孔后围绕孔径、垂直度等指标展开检查,若超出许可范围则及时采取处理措施。通过气压清理桩孔,待孔底沉渣厚度<100 mm 后方可向其中注入水泥浆。

2.4 钢管桩的制安

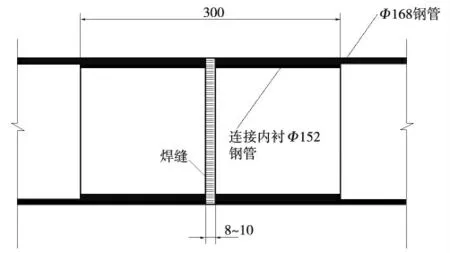

以壁厚为8 mm 的Φ168 mm 无缝钢管为基础材料制得孔桩钢管,顶端加工成尖状,底端两侧均呈V 形缺口,便于浆体顺利向管外侧流入,以达到填充管与侧壁土体的效果,使该部分具有稳定性。按要求接长钢管,搭接区域用内衬管焊接;在钢管接驳作业时做好垂直度的检查,不可出现接头弯折等异常状况。钢管焊接如图1 所示。

图1 钢管焊接示意(mm)

钢管桩沿竖向有序设置Φ15 mm 出浆孔,根据穿越的地质情况合理控制布设间距,土层及强风化岩层间距为500 mm,中风化及微风化段增加至800 mm,数量均为2 个,呈梅花形交错布置。

钢管制作成型后用起吊设备吊装入孔,辅以电动振动锤,利用该装置打设钢管,使其顺利到达指定标高处。随着钢管桩插打作业的持续推进,当其深度达到1~2 m 时需用全站仪检验垂直度,若满足要求则继续施打,期间及时检测,待高出地面60~80 cm时即可停止锤击,组织接桩,若无误则打设至设计标高位置。

2.5 灌浆

灌浆施工选择的是水灰比为0.5∶1 的水泥浆,强度至少达到25 MPa,以孔底返浆灌浆法为宜,将提前准备好的灌浆管插入孔底,随着灌浆作业的持续开展,待孔口处返出纯浆体时可结束灌浆。

经灌浆施工后浆体发生凝固收缩现象,易导致其实际标高不满足要求,因此需补浆;对于钢管与浆体间所形成的间隙也应当加以补充。

3 桩顶冠梁及挡墙施工

钢管桩安装到位后进入混凝土冠梁和挡墙施工环节,均沿基坑按照自北向南、自东向西的顺序依次施工,将各围护桩串联,共同组成完整的结构体系,提高整体抗倾覆能力。

(1)施工工艺流程(图2)。

图2 冠梁施工工艺流程

(2)开挖表层覆土。结合设计冠梁位置和高程,由测量员在现场组织测量放线工作,以所得的放线位置为参照基准,组织表层覆土的开挖作业,机械开挖至到达设计冠梁底标高以上20 cm为止,剩余20 cm 采用人工清除[2]。

(3)桩头处理。随着表层覆土开挖进程的持续推进,当其达到设计底高程后需及时处理孔桩桩头,适度对钢管桩采取切割处理措施,满足冠梁顶标高位置要求后方可停止,再清理桩头。

(4)绑扎钢筋及预埋件安装。在确保桩头得到清洗后组织测量放样,以确定冠梁边线和高程控制点,再绑扎钢筋。①钢筋的制安:提前在加工场制作成型,经检验后出厂,转运至施工现场用于安装。主筋采取搭接焊的方式,其与箍筋形成的交叉节点处应当绑扎稳定。对于冠梁主筋与钢管桩外皮可通过焊接的方式加以固定。根据要求,冠梁保护层厚度应达到30 cm,对此,加强处理冠梁主筋的外侧及主筋与侧筋所形成的交叉区域,于该处绑扎混凝土垫块;②预埋件安装:以设计要求为准选择合适型号的预埋钢板、钢筋等工程所需的预埋件,安装到位并固定在钢筋骨架上,以免在施工期间发生偏位等异常现象。

(5)模板施工。冠梁施工中,将15 mm 厚的竹胶板作为模板,背杠用50 mm×100 mm 木枋,横杆用Φ42 mm 的钢管。在安装钢管时利用Φ12 mm 螺杆对拉,为进一步提高稳定性用蝴蝶结加螺母锁死。

(6)混凝土浇筑。以C30 商品混凝土为施工材料分层浇筑冠梁,单层厚度200 mm,浇筑期间应用插入式振捣器加强处理,提高混凝土的密实度。经浇捣作业后用铁抹抹平,待其初凝后即可覆盖土工布,浇水养护7 d。

4 混凝土的喷射施工

引入湿喷工艺,由此完成桩间混凝土的喷射作业。

4.1 施工方法

喷射机械精准就位后先注水及通风,将管道内的杂物和附着在基面的杂物清理干净。

喷射施工时,先开外加剂、后开风、再送料,应当同时满足粘结能力强、回弹量小的要求。操作人员严格控制喷射机的工作风压,该值应稳定在0.5~0.7 MPa,同时以作业面的位置为准调整好喷嘴与之形成的间距。

4.2 技术要求

(1)水泥采用425 号普通硅酸盐水泥,粗骨料为粒径<10 mm的卵石,细骨料为细度模数>2.5 的中砂。在喷射料施工前加强搅拌,即采取过筛处理措施,根据施工现场的用料需求拌制混合料,其存放时间不宜超过20 min,否则易发生初凝现象。

(2)严格控制混凝土的配合比,通过试验的方式确定合适的值,再采取控制措施,以免出现大范围回弹或是大量粉尘的现象。以设计配比为准选取适量质量达标的原材料,按顺序掺料并搅拌。为保证材料计量的精准性,可利用电动流量计控制。

(3)喷射施工前对受喷面做全面检查,将浮土清理干净,通过洒水的方式润湿桩体表面;检查水、电等基础施工要素,调试设备,使其维持正常运行状态,以便后续施工顺利开展。

(4)遵循分层喷射的施工原则:在本层混凝土初凝后方可组织后一层的喷射,按照自下而上的顺序依次操作。喷射过程中喷嘴与受喷面垂直,距离控制在0.6~1.0 m,以缓慢的速度做螺旋形运动,实际螺旋直径控制在20~30 cm,采取此方法有利于提高混凝土的密实度。喷射作业应具有连续性,工作风压需稳定在合理区间内,若因特殊情况而被迫中断喷射施工,需及时清理管道内的残积混凝土,以免在管道中凝结。

(5)若存在出水点则及时开设泄水孔,在排水的同时喷射混凝土,可在既有用量标准的基础上适当增加水泥量,实现对配合比的优化,并在出水点处设导管以便高效引出积水,再于导管的周边喷射混凝土。施工期间加强质量控制,混凝土应具有完整、密实的特点,要求平整度偏差在30 mm 以内[3]。

(6)自混凝土喷射结束算起,经2 h 后即可喷水养护,减小因水泥水化热而导致的内外部温差,若存在裂纹则需做好标记,对其展开全面监测,分析其发展规律及成因,采取针对性的处理措施。

5 结语

地铁车站深基坑围护是营造安全施工环境的重要装置,易对整体施工质量造成影响。在工程实践中,全体人员需精准把控现场作业情况,合理优化基坑围护结构的施工工艺,充分发挥围护结构的作用,助力于工程项目的发展。