船用天线罩的冲击响应分析与试验验证

2021-08-25史兴华

丁 军,史兴华

(上海玻璃钢研究院有限公司,上海 201404)

0 前言

舰船作为水面或水下各种作战装备的平台,在使用过程中易遭受各种反舰武器攻击(如炸弹、导弹、鱼雷、水雷等武器)所带来的爆炸冲击影响。这种爆炸冲击尤其以水下非接触性爆炸对舰船设备的影响最大。二战中大量战舰在非接触式爆炸冲击作用下船体结构及设备产生一定级别的损伤和破坏,战舰因此失去战斗力。因此,现代舰船设计时都应进行抗冲击试验,对不能进行抗冲击试验的设备应进行抗冲击设计分析,以检验设备的抗冲击能力[1-3]。

天线罩作为舰船设备的一部分,其作用是在雷达天线的周围形成一个封闭空间,以保护舰船上雷达天线系统免受冲击载荷的直接作用,保证内部雷达天线正常工作,因此有必要对天线罩进行抗冲击响应分析[4]。

国内外现有的结构抗冲击设计分析方法主要有:冲击设计系数法(静g法)、时间历程法和谱分析法(BV043/85中规定的冲击谱、DDAM)[5]。

本文结合某船用天线罩,基于ANSYS有限元分析软件,采用时间历程法对船用天线罩进行抗冲击响应分析[6,7],考察罩体结构的危险区,分析敏感部位的应力、位移及加速度等的时间历程,并且通过冲击试验验证仿真分析的正确性。

1 有限元模型

1.1 天线罩结构形式

图1为天线罩外形尺寸,罩体主体结构为夹层结构,其内外蒙皮均为玻璃钢,芯材为玻璃钢蜂窝,法兰为玻璃钢实体。在罩体的下部(离底面120 mm以下部位)则为玻璃钢实体层,在此部位以上30 mm高的位置为玻璃钢实体层向蜂窝夹层结构的过渡段。

图1 天线罩外形尺寸图(单位:mm)

1.2 材料参数

天线罩所用的复合材料性能参数如下[8,9]:径向拉伸模量Et1=13.8 GPa,纬向拉伸模量Et2=16.1 GPa,径向拉伸强度σt1=247 MPa,纬向拉伸强度σt2=326 MPa,径向压缩模量Ec1=18.5 GPa,纬向压缩模量Ec2=17 GPa,径向压缩强度σt1=235 MPa,纬向压缩强度σt2=221 MPa,主泊松比μ=0.15。

依据相关文献[10],蜂窝夹层材料面内呈现弱各向异性,在此简化为横观各向同性材料。蜂格为正六边形,边长4 mm,蜂壁厚度0.2 mm,蜂壁材料Es=10 GPa,Gs=5 GPa。换算得到参数如下:

1.3 冲击载荷

舰船设备受到基于时间历程的冲击输入,一般有半正弦波、三角波、梯形波、双峰半正弦波和双三角波[5]。本文采用半正弦波作为冲击输入环境进行冲击响应分析,具体参数取值如表1。

表1 冲击载荷量值

1.4 有限元模型

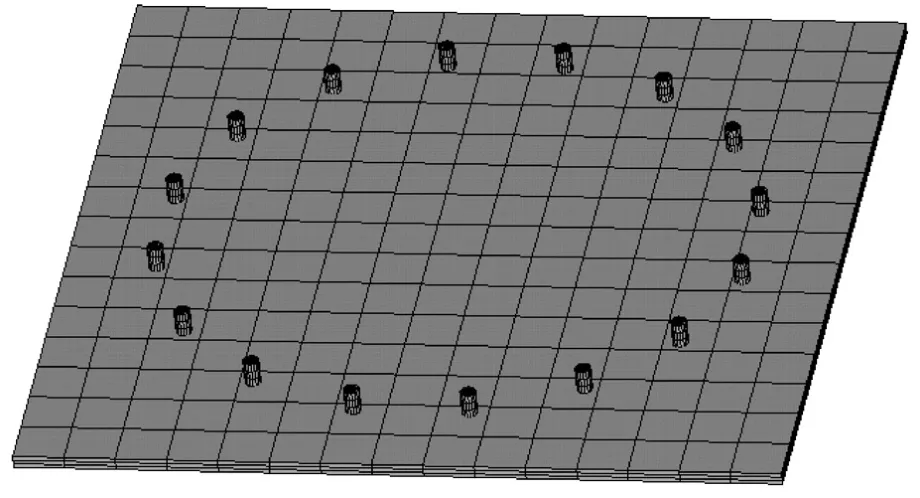

天线罩罩体采用ANSYS中可模拟夹层结构的shell181层合壳单元进行网格划分,如图2所示,单元总数为3 776,节点总数为4 304。其中:底座位于X-Y平面内,罩体高度方向沿Z方向;底座的16个螺孔关于X轴对称,两边各8个;在后续的分析中,冲击载荷沿X轴方向施加。

图2 有限元模型

2 结构的冲击响应分析

2.1 与试验工况一致的模型

为了与实验工况一致,建立底座的模型,对应的激励都将施加在底座上。底座为一块600 mm×600 mm×10 mm的钢板,连接16个圆柱体模拟螺栓,底座位于X-Y平面内,螺栓与罩体的螺孔一一对应。底座及螺栓如图3所示:

图3 底座有限元模型

定义函数:

对底面节点施加Z方向约束,值为0,对底座施加ACCX,值为%ACCE%,终止时间0.01,20个子步。

2.2 冲击响应分析结果

图4为天线罩在冲击载荷作用下罩体顶部节点和底座节点的加速度时程曲线对比,罩顶加速度峰值为32.5659 g,罩顶响应与激励差别较大。

图4 罩顶与底座加速度时程曲线

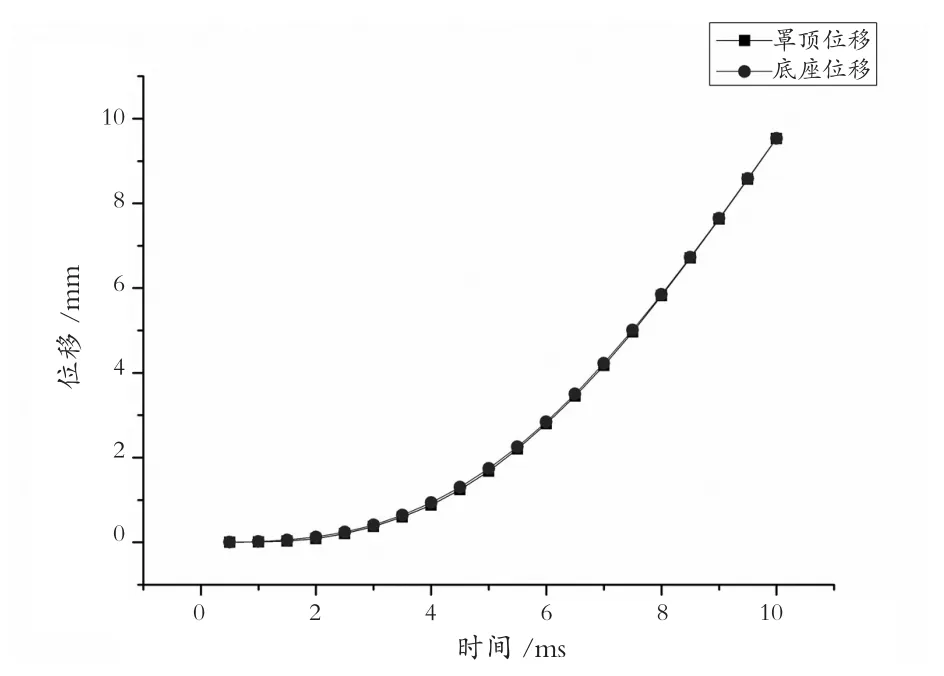

提取罩体顶部节点和底座节点的位移时程曲线对比,如图5所示,罩顶的位移相对于底座存在一定滞后,在初始时刻滞后最大,随后逐渐趋于一致。

图5 罩顶与底座位移时程曲线

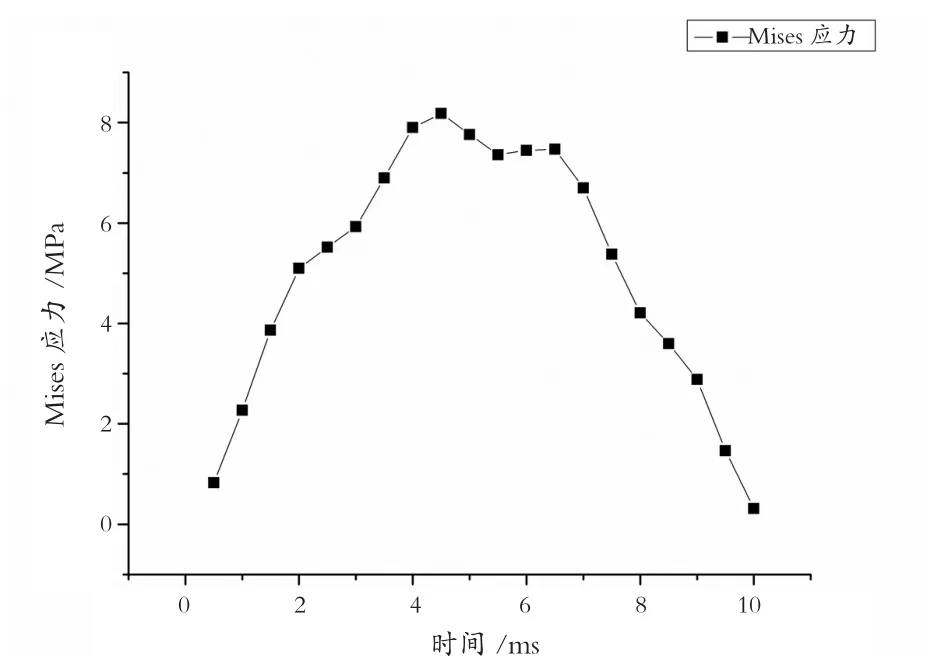

图6为天线罩在冲击载荷作用下罩体Mises应力时程曲线,罩体Mises应力最大值为8.2 MPa。

图6 罩体应力时程曲线

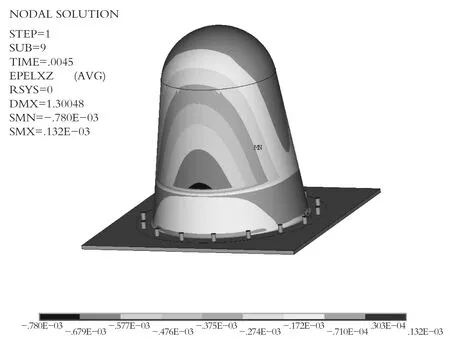

图7为天线罩在加速度峰值时的XZ方向应变云图。罩体的危险区主要集中在螺孔、倒角和过渡区,且应变最大值为780。

图7 加速度峰值时的XZ向应变云图

3 天线罩冲击试验

3.1 试验目的

按照GJB150.18A军用装备实验室环境试验方法 第18部分:冲击试验规定的试验方法[11],对船用天线罩开展冲击试验,测定罩体在规定的水平冲击载荷作用下的应变及加速度响应等,分析罩体结构在冲击环境下的安全性。

3.2 贴片方案

试验件安装于振动台上,如图8所示。该试验罩罩体采用压板法安装于振动台水平滑台上,试验中共布置了11个加速度传感器和4个应变片,具体布置位置说明见图9。

图8 试验件安装于振动台上

图9 加速度传感器和应变片布置示意图

应变片是依据前期数值模拟确定的危险区位置布置的,分别位于法兰倒角上边缘和过渡区下边缘。

加速度传感器一共11个,1号和2号位于水平滑台上作反馈控制用,7号位于罩顶,其余8个关于纵剖面对称布置,各传感器距离法兰上表面竖直距离如图9中标注。

3.3 试验结果

控制信道7 065(1号加速度传感器)的加速度曲线如图10所示,测量信道7 080(罩顶7号加速度传感器)如图11所示。

图10 控制信道7065加速度曲线

图11 测量信道7080加速度曲线

加速度峰值31.2295 g,与冲击荷载的峰值同步,脉冲结束后的峰值最大值为1.64517 g。

加速度峰值33.6367 g,与冲击荷载的峰值同步,脉冲结束后的峰值最大值为12.7419 g。在此冲击载荷作用下四个应变片采集到的应变输出曲线如图12所示。

图12 应变片输出曲线

其中,应变片1、2位于平动方向侧面,测量的是水平方向应变,应变片3、4位于平动方向正面,测量的是竖直方向应变;应变片2、4布置在过渡区下边缘,1、3布置在倒角区上边缘。4个应变片输出曲线的峰值如表2。

表2 应变曲线峰值

2号测点的应变水平明显高于1号测点,4号测点略高于3号测点,即过渡区的应变水平要比倒角区高。

3.4 试验与仿真对比

3.4.1 罩顶加速度响应对比

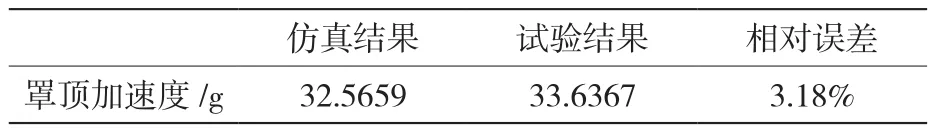

试验测得的罩顶加速度曲线在冲击载荷过后有一个振荡衰减的过程,而仿真中由于没有设置阻尼,难以模拟出衰减过程,所以只计算了冲击载荷作用时间段内的响应。表3为冲击试验与仿真结果对比。从表中可以看出,试验与仿真结果之间的误差为3.18%,两者基本符合。

表3 试验与仿真结果对比

3.4.2 应变对比

冲击试验得到的曲线噪声较大,而仿真得到的曲线相对光滑很多。在此,主要对比两者的峰值以考察响应的差异。从分析模型中提取测点处单元对应的应变值,结果如下:

表4 试验与仿真结果对比

可见,对应平动方向上的3、4号应变片,仿真与试验结果分别相差5.75%和5.58%,符合性比较好;对应平动方向侧面的1、2号应变片,仿真与试验结果分别相差6.01%和3.75%,符合性也同样比较好。

4 结论

本文运用ANSYS有限元软件建立了船用天线罩的有限元模型,在加速度为30 g、脉宽为10 ms的半正弦波冲击载荷作用下,通过冲击响应分析,得到天线罩罩顶的加速度峰值为32.5659 g,与试验结果基本符合。

天线罩罩体的危险区主要在根部倒角及夹层结构与实体结构过渡区域。其中,平动方向侧面的过渡区的应变水平最高,应变峰值为768.45,远小于材料的失效应变,结构安全可靠,且仿真结果与试验结果基本符合,进一步验证了仿真分析的正确性。