载体桩应用中的问题分析

2021-08-24赵建粮王刚郭媛王烁

赵建粮,王刚,郭媛,王烁

(1.河南省地质矿产勘查开发局第二地质环境调查院,郑州 450053;2.河北地质大学,石家庄 450000)

0 引言

载体桩又称复合载体夯扩桩,是由混凝土桩身和载体构成的桩。载体是桩身以下经夯实形成的承载体,分为填料载体和无填料载体[1]。载体具有挤密地基,扩大桩端面积的双重作用,可以有效提高单桩承载力。郭志勇等认为载体桩因其挤土功效而使单桩极限承载力要比采用传统的人工挖孔扩底桩提高约15%,比非扩底的人工挖孔或钻孔灌注桩的单桩极限承载力提高约30%以上[2];杜明芳等通过载体桩基础单桩静载荷试验和载体桩复合地基静载荷试验,分别对两种方案承载力计算值和试验值进行了对比,对桩侧摩阻力的影响进行了分析,认为载体桩在达到极限荷载时沉降随荷载的变化呈陡降型,载体桩基础和载体桩复合地基在密实砂土持力层中承载力的计算值均偏于保守[3]。

近年来,载体桩因造价低、单桩承载力高等优点被广泛应用,受地质条件、施工工艺等因素影响也出现过一些问题。本文以郑州西部某载体桩工程应用为例,根据岩土工程条件和经济性对比进行桩基选型,论述载体桩检测与复压处理前后所遇到的问题,结合桩的作用原理对问题原因进行系统性分析,针对问题提出了处理措施的观点,为本地区及周边载体桩的应用提供参考。

1 工程概况

某新建厂房位于郑州市西部的高新技术开发区,主厂房为地上1层的框架结构,独立承台基础型式,基础埋深2.0 m,设计单柱荷载值2300 kN。

1.1 场地地质条件

工程场地地貌单元属于山前微倾斜平原[4],地层以第四系全新统和上更新统的粉土为主,自上而下分别为:第①1层,杂填土(Q4ml),杂色,稍湿,松散,以碎石、碎砖、混凝土块等建筑垃圾为主,平均层厚2.31 m;第①层,粉土(Q4al),褐黄色,稍湿,中密,中等压缩性土层,平均层厚1.25 m;第②层,粉土(Q3al),黄褐色,稍湿,密实,中等压缩性土层,平均层厚3.63 m;第③层,粉土(Q3al)褐黄色,稍湿,密实,中等压缩性土层,平均层厚1.52 m;第④层,粉土(Q3al),黄褐色,稍湿,密实,中等压缩性土层,平均层厚1.90 m;第⑤层,粉土(Q3al),褐黄色,稍湿,密实,中等压缩性土层,平均层厚4.06 m;第⑥层,粉土(Q3al),褐黄色,稍湿,密实,中等压缩性土层,平均层厚2.43 m;第⑦层,粉质黏土(Q3al),棕黄色,可塑—硬塑,中等压缩性土层,平均层厚3.09 m。

场地地下水类型为第四系孔隙潜水,水位埋深在35.0 m以下。

1.2 岩土工程参数与桩基选型

根据勘察资料,浅部地基土以第四系的粉土为主,承载力特征值都在120 kPa以上,各土层的物理力学性质指标和岩土工程参数见表1。场地地下水埋深较大,对设计和施工影响不大。主厂房设计采用桩+承台的基础型式,可选用钻孔灌注桩、CFG桩及载体桩。除杂填土外,场地土层分布均匀,附近项目多采用CFG桩复合地基,CFG桩各土层的设计参数见表2。

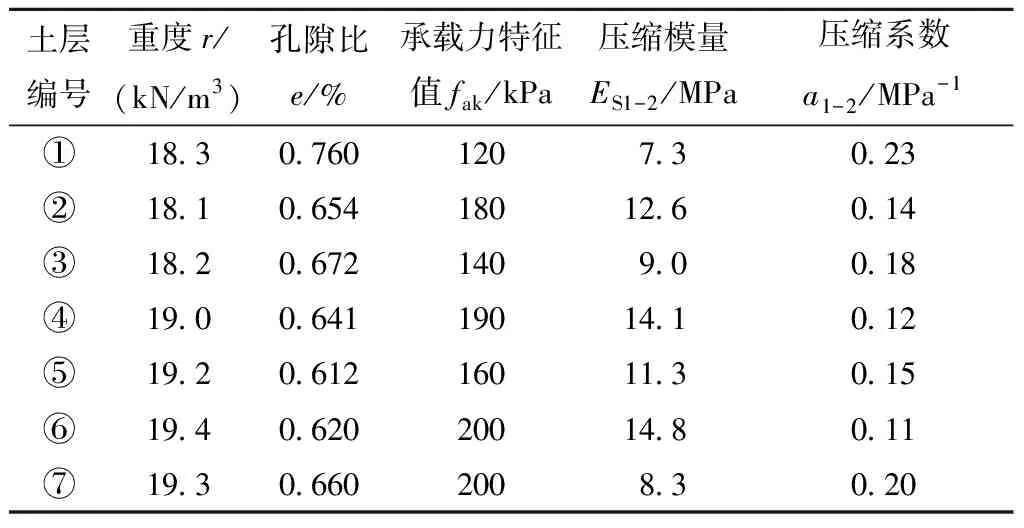

表1 土层物理力学性质指标与岩土工程参数Table 1 Physical and mechanical properties of soil layer and geotechnical engineering parameters

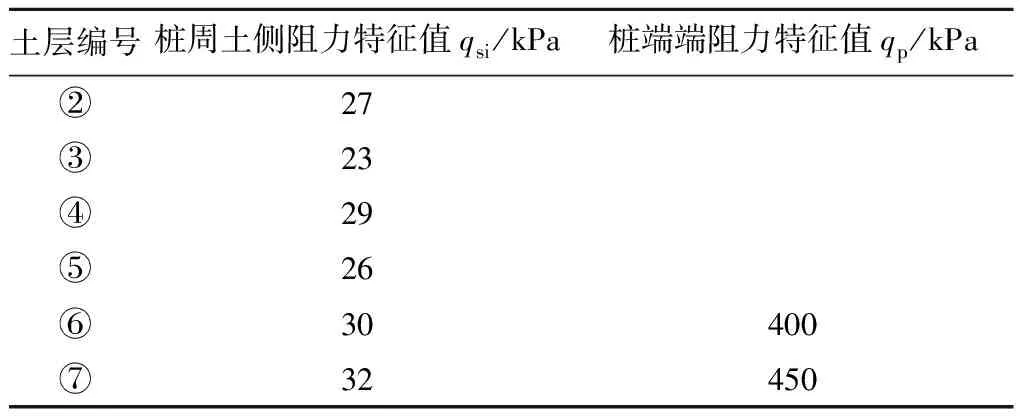

表2 CFG桩复合地基设计参数Table 2 Design parameters of CFG pile composite foundation

钻孔灌注桩造价高,且施工中产生的泥浆排放受防治污染管控影响较大,一般不被采用,CFG桩和载体桩施工都不产生泥浆。以桩径450 mm、桩长10.0 m的CFG桩和桩径430 mm、桩长10.0 m的载体桩为研究对象,进行单桩竖向承载力的分析对比。通过JGJ 94-2008中公式5.3.5可以计算出CFG桩的单桩竖向承载力[5]。根据附近场地载体桩的三击贯入度经验值,计算出载体等效计算面积Ae,通过JGJ/T 135-2018中公式4.2.3-1可计算出载体桩的单桩竖向承载力[1],计算结果见表3。相同桩长和桩径相差不大的载体桩和CFG桩单桩竖向承载力特征值分别为433.4 kPa和1140.0 kPa,载体桩单桩竖向承载力是CFG桩单桩竖向承载力的2.63倍。采用载体桩可以大幅度减少工程量,而且可以消化现场的部分砖块、混凝土碎块等建筑垃圾。从工程造价、工期、施工条件等方面综合对比,最终决定承台下桩基采用载体桩。根据设计施工图,载体桩桩径430 mm,桩长9.0 m、10.0 m,且桩端进入第⑤层粉土≥500 mm,桩身混凝土强度等级C30。施工要求最后三击贯入度≤10 cm,单桩竖向承载力特征值≥1100 kN。

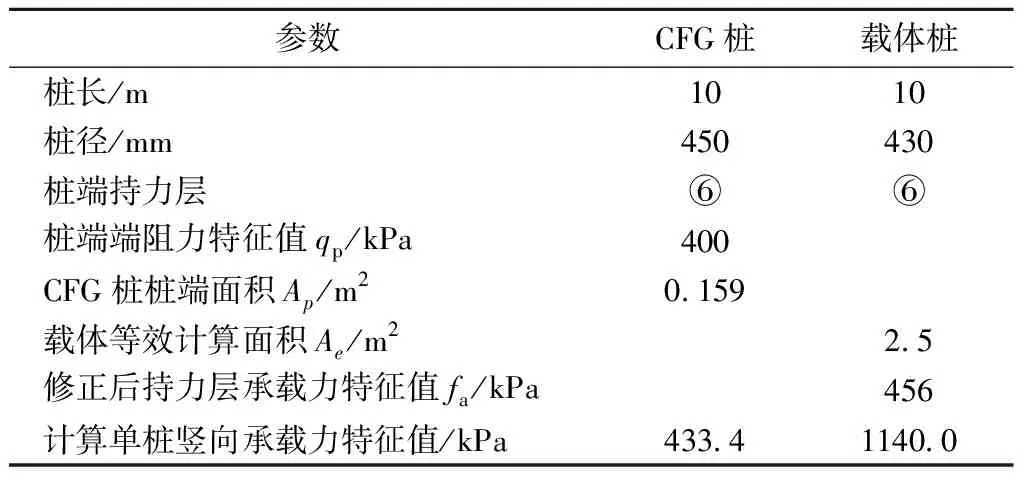

表3 CFG桩与载体桩单桩竖向承载力对比Table 3 Comparison of vertical bearing capacity of single pile between CFG pile and pile with ram-compacted bearing sphere

2 应用中遇到的问题

2.1 测桩发现的问题

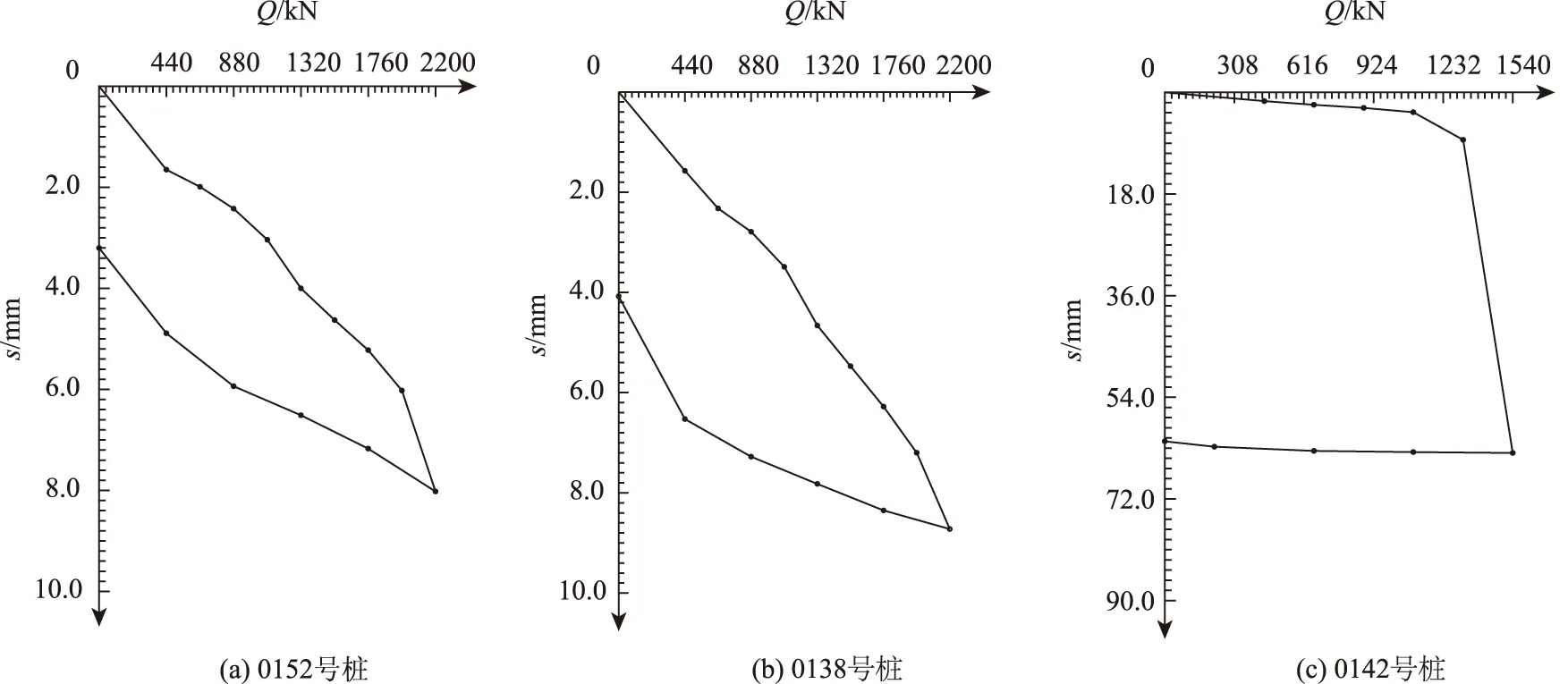

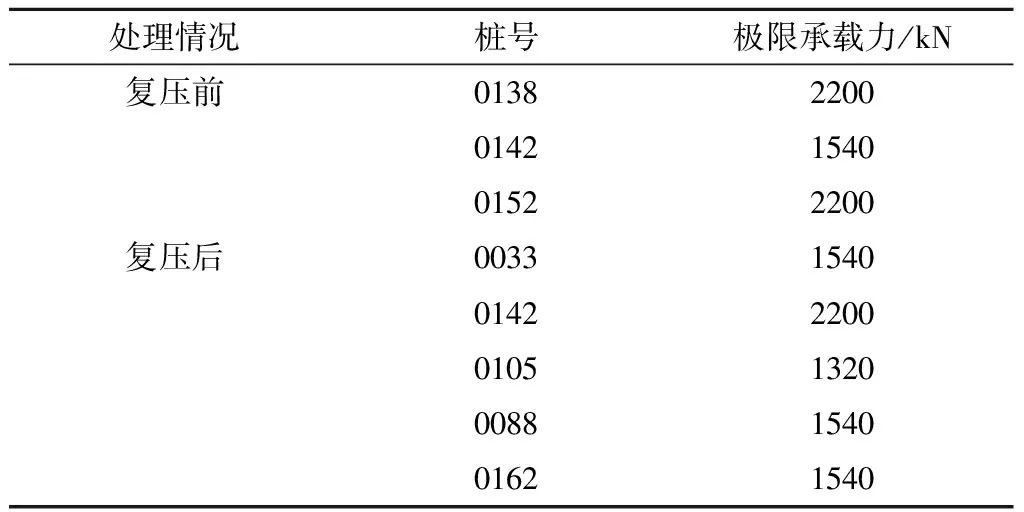

为检验工程效果,载体桩施工56根后按照JGJ 106-2014相关要求进行桩基质量检测[6]。先采用低应变法对桩身完整性进行检测,检测结果:I类桩(完整桩)8根,占比14.29%;II类桩(基本完整桩)38根,占比67.86%;Ⅲ类桩(缺陷桩)7根,占比12.50%;Ⅳ类桩(严重缺陷桩)3根,占比5.35%。后随机抽取3根桩,采用静载荷试验法检测单桩竖向承载力,检测结果差异性较大[7],测桩曲线如图1。其中0152号试桩检测结果满足要求,荷载值加到了设计值2200 kN,桩顶最大沉降量为8.02 mm,卸荷后最大回弹量4.82 mm,回弹率60.1%。0138号试桩荷载值也加到了设计值2200 kN,桩顶最大沉降量8.61 mm,卸荷后最大回弹量3.98 mm,回弹率46.2%。0142号桩检测过程中,荷载值加至1325 kN时,桩顶沉降为8.21 mm,当加载值至1540 kN时,桩顶沉降迅速增加,最大值63.83 mm。卸荷后回弹量仅2.98 mm,回弹率仅4.7%,桩顶沉降超过规范要求,加载值未达到设计要求。

图1 桩基荷载试验Q-s曲线Fig.1 Q-s curve of pile foundation load test

2.2 复压处理及遇到的问题

现场分析认为桩顶沉降值大是由于相邻桩施工影响造成,即后期桩基施工造成之前施工桩周边的土体隆起,以致桩顶沉降量超标,单桩承载力应该问题不大。处理措施是在全部桩基施工完成且桩身混凝土达到强度后,对桩逐个进行复压处理,复压的压力控制值为单桩竖向承载力极限值2200 kN。

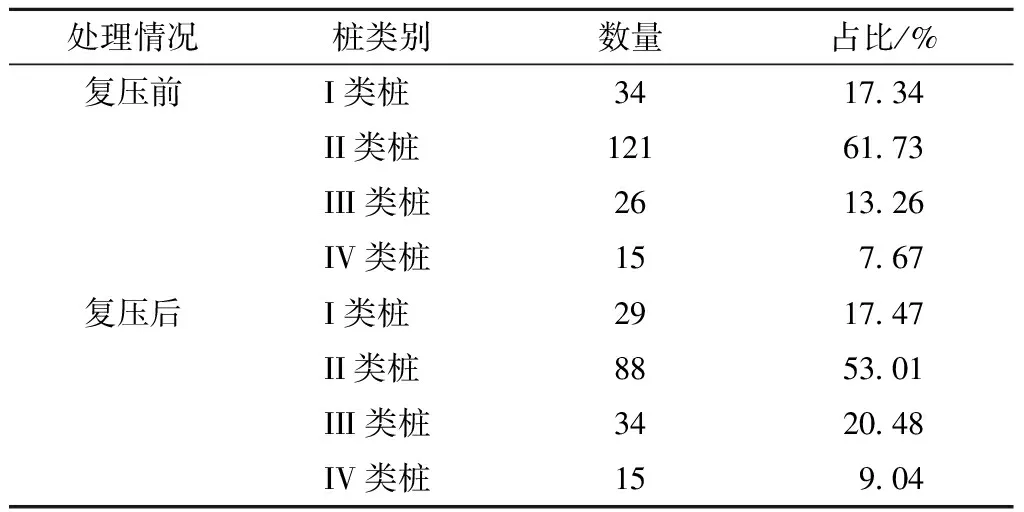

复压处理前后分别采用低应变法检测了桩身完整性,并各随机抽取3根桩采用静载荷试验法检测单桩竖向承载力。通过两次桩基检测结果(见表4、表5)对比可以看出,除0142号桩等少数桩外,桩身完整性和单桩竖向承载力的指标都没有明显提高,反而出现一定程度的下降,没有达到预期的处理效果[8]。

表4 复压处理前后低应变测桩结果Table 4 Comparison of pile low-strain integrity testing results before and after pressure treatment

表5 复压处理前后静载荷试验测桩结果Table 5 Comparison of pile static load test results before and after pressure treatment

3 问题原因分析

3.1 载体桩的作用机理

从受力上分析,载体桩是一种扩展基础。上部结构的竖向荷载通过桩体传递到载体后,应力在干硬性混凝土、填充料和挤密土体中逐级扩散,形成多级的扩展基础,最终将荷载传递到持力层中。由于载体桩的桩长较短,且桩端为扩大头,桩身只相当于传力杆,载体相当于无筋扩展基础。从载体的干硬混凝土、夯实填充料到挤密土体,其压缩模量逐渐降低,应力逐渐扩散。载体桩发挥作用的核心是载体质量和桩端土体的挤密作用。不同于CFG桩的承载力是依靠增加桩长,利用桩和桩间土的共同作用将荷载传递到深层地基土中[9]。载体桩的载体质量和作用效果是提高其承载力的重中之重,而且载体下方必须要有好的持力层;其次,桩身质量也非常重要。

3.2 桩顶沉降原因分析

一般来说,可能造成载体桩产生过大竖向沉降的原因包括3方面:①桩身或桩底干硬混凝土破坏产生竖向位移;②填充料不密实,受压缩后变形造成沉降;③载体下方的挤密土体受压缩产生变形。

首先,本工程载体桩桩身混凝土强度等级为C30,钢筋笼通长配置,加密区长度2.2 m。经计算,桩体在有良好桩周土侧限的情况下可以承受1745.0 kN以上,加荷载值在1540 kN时桩体不会发生破坏现象,桩体压缩值也不会超过10 mm。载体下方是中密状态的粉土层,受设计荷载状态下不会产生超过20 mm的沉降,而且不会产生骤然的变化。

3.3 地质条件分析

本工程基础埋深2.0 m,地表有厚2.34 m的杂填土,其他土层以中密和密实状态的粉土为主[10]。载体桩选取的桩端持力层为第⑤层粉土,密实状态,承载力特征值160 kPa。桩侧分别为第①层粉土、第②层粉土、第③层粉土及第④层粉土,承载力特征值分别为120 kPa、180 kPa、140 kPa和190 kPa。桩端持力层下方是第⑥层粉土和第⑦层粉质黏土,承载力特征值均为200 kPa,压缩系数a1-2分别为0.11 MPa-1、0.20 MPa-1,均属于中压缩性土层。这种地质结构和岩土条件,满足载体桩的适用条件。

3.4 测桩结果分析

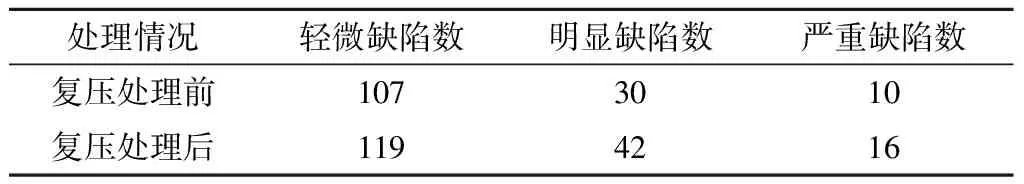

根据载体桩复压处理前后两次低应变检测结果分析,0142号桩等少数桩顶沉降值过大是由于相邻桩施工造成的土体隆起引起,大部分桩的问题是由于桩身质量缺陷造成。桩身的质量缺陷基本上都分布在6.5 m以上的部位,7.0 m以下基本没有质量缺陷。而且3.0 m以上桩身质量缺陷较多,轻微缺陷占到总数的80.37%,明显质量缺陷占到总数的79.17%,严重质量缺陷占到总数的50%。通过复压处理前后桩身质量缺陷对比(见表6)可以看出,复压处理后桩身质量缺陷明显增加。也就是说,复压处理对桩身起到了一定程度的破坏作用,导致桩身质量明显缺陷、严重缺陷大幅度增加,III类桩、IV类桩的数量分别提高了40.0%和60.0%。只有0142号等少数桩经过复压处理后,桩顶沉降大幅度降低,单桩承载力极限承载力由1540 kN 提高到了2200 kN。多数桩的桩身质量问题在复压处理后愈发严重,测桩评定等级降低。

表6 复压处理前后桩身质量缺陷统计对比Table 6 Statistical comparison of pile quality defects before and after pressure treatment

4 针对性措施

根据本工程载体桩应用中所出现的问题,综合分析原因后分类制定防控和应对措施[11]。针对因桩周土体隆起造成桩顶沉降值超标的桩,应根据桩端持力层土质情况,合理调整桩间距及施工顺序,必要时采用螺旋钻机成孔,以减少后续施工对邻桩的影响。对于桩身不存在质量缺陷的桩,虽然通过复压方式处理对降低桩顶沉降量有一定效果,但也应尽量不采用这种处理方式,避免复压对桩体造成破坏。在周围距离建筑物较近时,锤击法挤扩成孔还应采取适当的减振、隔振措施,控制施工对环境造成的不良影响。施工前,应根据规范要求施工试桩,检测结果满足设计要求后再进行工程桩施工[12]。

应从以下几个方面调整施工工艺,控制桩身质量:①采用柱锤夯击成孔时护筒跟进,达到设计标高后,柱锤夯出护筒底一定深度,再分批向孔内投入填充料,反复夯实,达到设计要求后再填入干性混凝土,并充分夯击,形成载体,施工混凝土桩身时,严格控制混凝土塌落度和灌注速度,确保灌注质量,避免出现桩身质量缺陷[13];②施工中控制相邻桩的上浮量,混凝土终凝后的相邻桩的上浮量控制在15 mm左右,混凝土处于流动状态的相邻桩的上浮量控制在40 mm左右;③在满足上浮量控制要求的前提下,以三击贯入度控制载体桩的填料量。

5 结论

载体桩是通过载体发挥作用,作为传力杆件的桩体也非常重要,通过该项目载体桩应用情况的分析,得到以下几点认识:①载体桩受相邻桩施工影响较大,且不同土质对挤密效应的敏感度不同,为避免相邻桩的相互影响,不同土质的持力层其最小桩间距应有不同的要求;②载体桩桩身质量是影响其发挥作用的重要环节,桩身混凝土浇筑和振捣应满足均匀性和密实性的要求,保证桩身质量完整性良好;③对于桩身没有质量缺陷而桩顶沉降超标的桩,采用复压方式处理可以达到一定效果,但复压前应综合考虑各种因素,谨慎采用,避免复压过程中破坏桩身质量。