燃气管道弯管开裂及腐蚀穿孔探讨

2021-08-24徐菁

徐菁

(江苏龙山管件有限公司,江苏 江阴 214400)

0 前言

在燃气管道使用过程中,经常出现弯管开裂与腐蚀开孔,使燃气输送中出现泄漏,严重将引发恶性事故,让管道无法正常使用。因此,为保证燃气管道使用安全性,适当延长燃气管道寿命,有必要对燃气管道钢管金相组织、成型制作工艺以及防腐措施进行分析,结合弯管开裂、腐蚀穿孔故障问题发生原因,实施有针对性的解决措施,保障燃气管道安全稳定运输。

1 燃气管道及弯管处检查

1.1 断口理化性能分析

1.1.1 化学成分

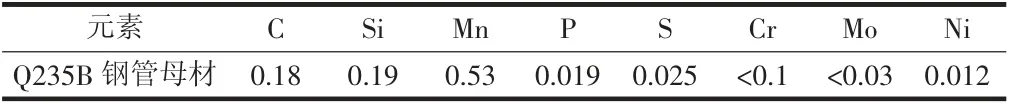

依据国家相关标准,使用直读光谱仪分析燃气管道钢管样品的化学成分,从而初步评定钢管的理化性能。例如,在对材质为Q235B的螺旋钢管进行化学成分分析时,依据国家规范标准,分析结果与相关要求相符,分析结果如表1所示。

表1 Q235B钢管母材化学成分分析结果(Wt×10-2)

1.1.2 拉伸性能

由于燃气管道运行环境的特殊性,对钢管及管件拉伸性能要求较高。一般情况下,使用UTM-5305型拉伸试验机,对燃气管道钢管横向截取的钢管试样,与钢管螺旋焊缝位置截取的螺旋焊缝拉伸试样,分别进行拉伸性能测试。拉伸性能测试结果表明,两个钢管试样的拉伸性能符合规范标准,进一步表明钢管的拉伸性能符合燃气管道工艺制作要求。其中,钢管母材拉伸性能试验结果如表2所示。

表2 钢管母材拉伸性能试验结果

1.1.3 钢管金相

利用金相显微镜、激光共聚焦显微镜对燃气管道钢管母材的金相组织进行分析,并利用显微镜相对应的图像分析系统,观察钢管母材金相组织中的夹杂物、晶粒度等。金相组织分析结果表明,Q235B钢管母材的金相组织为多变铁素体—珠光体,并且金相组织中夹杂的非金属杂物相对较少,测试的晶粒度为9.0级[1]。

1.2 载荷计算

燃气管道钢管开裂多在焊缝处,显示出轴向的360°开裂,较大的轴向载荷是造成钢管制作工艺水平低下的主要因素之一。

轴向载荷当钢管由于轴向载荷较大而发生开裂,则某一方向产生的轴向应力将与其他方向上的轴向应力叠加,使钢管弯管处的焊缝可能成为最易开裂的部位,一旦超过焊缝的抗拉强度,就会造成脆性断裂,引发燃气泄漏。根据相关计算公式,利用钢管局部应力集中系数、焊缝环向整体截面积、外载荷以及温差引起的管道轴向应力,能够计算出燃气管道钢管的轴向载荷,并与钢管标准抗拉强度相比,评价出Q235B材质的钢管是否会发生弯管开裂。

2 原因分析及防治措施

2.1 燃气管道弯管开裂原因及解决措施

2.1.1 弯管开裂原因分析

引发燃气管道弯管开裂的主要原因有:①金属材料加热制作中,出现的金属带状组织将降低,与带状组织相互垂直方向的金相组织的伸长率、断面收缩率等,加之回火热处理工艺的影响,一些等轴晶粒、变形晶粒形态的变化,使钢管的硬度与强度有效提升,但金属材料的韧性显著下降,进而无法满足燃气管道制作工艺对力学性能的要求;②对于无缝的燃气管道,弯管内侧、外侧,会存有一定的残余应力,并伴有收缩趋势,使得管道轴向应力受到限制,产生的残余拉应力作用在弯管薄弱部分,使得轴线方向的弯管出现拉伸趋势,长此以往,大大提高了弯管开裂的概率[2]。当敏感的金相组织以及弯管内外部的残余应力,同时作用在弯管处,是弯管开裂最主要的原因。

2.1.2 解决措施分析

通过前文分析,管道焊缝处以及其他薄弱部位,是弯管开裂的主要位置,针对弯管制作工艺中变形以及有害带状组织的出现、管道内部存在的较大残余应力,造成的燃气管道弯管开裂问题,一方面,应加强燃气管道弯管成型工艺中的金相组织控制力度,尤其是热轧无缝钢管,只有严格控制成型工艺中的夹杂物含量,避免大量有害带状组织以及变形组织的出现,才能降低弯管开裂的发生概率,保证燃气安全稳定运输。另一方面,若燃气管道弯管成型工艺,不可避免冷弯,则冷弯工艺应在无缝燃气管道钢管施加完防腐层之后开展,并增加热处理工艺来控制成型工艺中有害组织的产生,在钢管散置空冷后再施加一层防腐层,以此增强燃气管道弯管抵抗拉伸的能力。对于存在焊缝的钢管,则应加强焊接过程中各项参数的控制,并对周围环境加以控制,包括地面沉降、作业施工、大型载荷搅动等,从而避免弯管失效。此外,加强燃气管道钢管选材,严格按照国家规范标准,选用制作燃气管道的管件及钢材,并加强到场钢管质量的检测,通过力学性能检测以及化学分析,综合评价弯管焊口、背弧等部位的检查,对即将投入使用的燃气管道,开展气密性试验以及水压试验,并加强日后燃气管道的动态管理,以此保障燃气安全稳定运输,为管道弯管开裂维修提供技术支撑。

2.2 燃气管道腐蚀穿孔原因及解决措施

2.2.1 管道腐蚀穿孔原因分析

大多数燃气管道投入使用的时间较长,年代较为久远,最初实施的防腐措施已经失效,加之管道管材选择不当,以及燃气管道运行环境的复杂性,极大地增大腐蚀穿孔的概率,造成燃气泄漏。对管道腐蚀穿孔原因进行分析,主要包括:①燃气管道埋深较浅,并且燃气管道周边环境十分复杂,虽然会在管道上方以及下方设置防水层,但是长期处于潮湿的环境中,不可避免地受到侵蚀。若使用聚乙烯胶带作为燃气管道的防腐层,长期在复杂的环境中非常容易老化,使得防腐层与管道剥离;②无法及时排出的雨水,将增大燃气管道腐蚀穿孔的概率,使燃气管道外壁与腐蚀介质发生一系列的电化学反应,若雨水通过胶带缝隙进入到防腐层内层,将在封闭的环境中形成电化学环路,最终导致燃气管道腐蚀穿孔,并且会加快腐蚀速度。因此,要想保证燃气管道正常使用,必须加强管道的防腐处理,积极运用先进工艺与先进材料来增强防腐层、防水层的工作实效,进而保证燃气管道安全稳定运行。

2.2.2 解决措施分析

燃气管道腐蚀类型包括自然腐蚀、电偶腐蚀、杂散电流腐蚀,需要针对不同腐蚀造成管道穿孔的原因进行分析,以此提升防腐措施的实用性。其中,管道自然腐蚀是缺少阴极保护系统,或是防腐层老化、地基沉降与变化、管道埋设环境复杂等,可使用高电位镁牺牲阳极来增强阴极保护系统的作用效果;电偶腐蚀是由于较多的地下结构物搭接,使处于腐蚀电位的燃气管道发生穿孔,需要增强防腐层设计与材料选择;杂散电流腐蚀一般发生于高压输电线相交的燃气管道处,施加的阴极保护系统没有及时排出电流,发生腐蚀穿孔,需要优化燃气管道敷设设计,加强腐蚀程度评价以及日常检修管理。

在防腐层科学合理选用的过程中,一定要利用防腐层将燃气管道与土壤介质相隔离,主要是在燃气管道表面涂一层防腐物质,并对防腐措施进行质检,以此保障防腐施工符合规范标准。在管理以及质量检测层面,一方面,加大燃气管道薄弱点检测力度,精准定位燃气管道的破损点,借助直流、交流电信号的供入,监测燃气管道的电流、电位以及磁场强度变化情况,加强腐蚀穿孔问题的提前预防,并做到问题的及时解决[3]。另一方面,及时对燃气管道的腐蚀程度监测数据进行汇总,利用管体数据、环境数据、管道电位数据等,分析出腐蚀穿孔问题发生概率,注重燃气管道防腐层监测以及保护数据的更新工作,通过动态管理加强燃气管道的抗腐蚀能力,最大限度降低水分、空气、氧气等对管道的伤害,实现燃气运输行业经济效益、社会效益提升的目标。

3 结论

综上所述,弯管开裂与腐蚀穿孔是燃气管道正常使用中,最常见的故障问题,都会造成燃气泄漏。通过分析弯管开裂、腐蚀穿孔问题的原因,必须选用符合国家标准的钢管与管件,加强燃气管道防腐层检测,积极运用先进的管道焊接工艺,并及时做好燃气管道的维修与保养工作,降低问题发生概率,保证燃气的正常供应。