内掺抗侵蚀防腐剂对海工混凝土性能的影响研究

2021-08-24夏京亮关青锋周永祥

裴 岩,陈 波,夏京亮,关青锋,王 晶,周永祥

(1.中国路桥工程有限责任公司,北京 100011;2.中国建筑科学研究院有限公司,北京 100013;3.国家建筑工程技术研究中心,北京 100013)

由于海洋环境的复杂多样性,如海水浸泡、海浪冲刷及各种腐蚀离子的介入等作用,海工混凝土结构工程的腐蚀问题日益突出,严重危害着工程设施的安全性和耐久性。因此,海工混凝土结构的防腐蚀问题逐渐受到重视。在海工混凝土施工工程中,采用有机外防护涂料是最常用的提高耐久性的技术措施,然而外防护涂料仅仅是在混凝土表面构筑一层防护层,混凝土内部的耐久性能并没有本质提升,一旦有机外防护涂料发生老化、破损,则海工混凝土耐久性将受到极大的挑战。

为了形成新型混凝土保护材料,Lv等[1]采用牡蛎涂层包裹混凝土表面,利用牡蛎外壳延缓甚至阻止海洋环境有害离子的侵入,并借助牡蛎分泌的蛋白质-碳酸钙复合结晶物密封混凝土表面毛细孔,形成第二道防线,最终发现该生物涂层降低了混凝土的孔隙率、气孔体积。Chalee等[2]使用磨细的棕榈油燃料灰作为矿物掺合料,分别替代0%~50%水泥质量,发现掺量达到 15%~35%时,混凝土抗压强度增大,抗氯离子渗透性升高。掺入纳米材料以形成致密孔结构也可以提高海工混凝土的耐腐蚀性能[3],张茂华等[4]将纳米SiO2和Fe3O4分别按不同掺量加入普通混凝土拌合物,在全浸泡和干湿循环条件下评价硬化混凝土的抗氯离子渗透性,发现纳米材料掺量应保持在2%,纳米SiO2的改善效果更加,其成核效应和填充效应可有效细化混凝土孔结构,提高混凝土的 Cl-结合能力。

本文采用防水内掺的技术路线,将抗侵蚀防腐剂按胶凝材料质量的不同比例掺入不同水胶比混凝土拌合物中,测试混凝土的力学强度、抗流体介质传输性能和体积稳定性,旨在提高海工混凝土本身耐久性,为工程应用提供技术参考。

1 试验原材料及方案

1.1 原材料

水泥采用P.I 42.5水泥,密度为3.15 g/cm3,比表面积为349 m2/kg。采用Ⅱ级粉煤灰,烧失量2.5%,28 d活性指数为74%,细度(45 μm筛余)为13%。采用乳白色有机硅烷类液体抗侵蚀防腐剂,固含量为44%,在混凝土浆体搅拌过程中与拌合水同时掺入。细骨料采用细度模数为2.6的II区天然砂,表观密度2 672 kg/m3;粗骨料采用花岗岩碎石,表观密度为2 710 kg/m3,粒径范围为5~20 mm连续级配,吸水率0.5%。采用聚羧酸高性能减水剂,固含量为23.4%,减水率为29.5%。拌合水为试验室自来水。

1.2 试件成型与养护

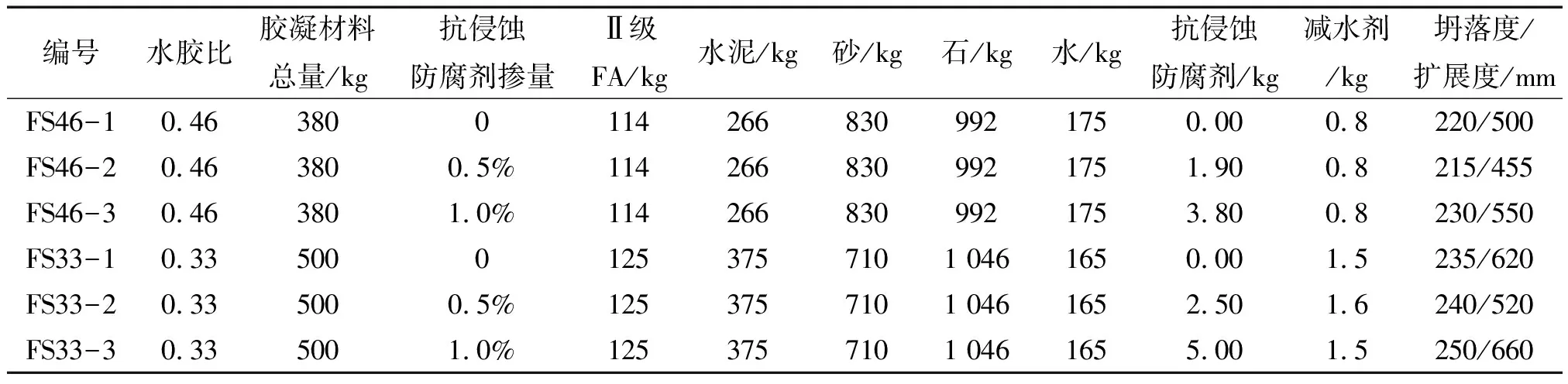

设计0.46和0.33两个水胶比,抗侵蚀防腐剂掺量均为0%、0.5%、1.0%,具体配合比如表 1所示。按配合比称取骨料、水泥、粉煤灰,倒入搅拌锅内搅拌2 min,然后加入拌合水、抗侵蚀防腐剂和减水剂,直至混凝土拌合均匀。拌合完毕后按照《普通混凝土拌合物性能试验方法标准》(GB/T 50080-2016)测试浆体坍落度和扩展度(测试结果见表 1),此后立即成型力学性能和耐久性能试件,在试件顶部覆盖塑料薄膜,在成型室内静置养护24 h(温度为23±2℃)并脱模,放入标准养护室养护至特定龄期。

表1 混凝土配合比设计(质量比)Tab.1 Mix proportion design of concrete (mass ratio)

1.3 测试性能与方法

按照《混凝土物理力学性能试验方法标准》(GBT50081-2019)测试100 mm立方体抗压强度(7 d、28 d、56 d),按照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082-2009)测试混凝土快速氯离子扩散系数DRCM(28 d、90 d)、电通量(28 d、90 d)、碳化深度(7 d、14 d、21 d、28 d、56 d)、干燥收缩(1 d、3 d、7 d、14 d、21 d、28 d、56 d、90 d)和快速冻融循环试验。碳化试验过程中,将脱模后的试件移入标准养护,养护至 26 d 后取出,放置在 60℃烘箱内烘干 48 h,此后除了两个侧面外,其余表面均采用加热的石蜡油密封,最后放入密封碳化箱内(碳化箱内二氧化碳浓度为 20%±3%,相对湿度为 70%±5%,温度为 20%±2%)直至相应测试龄期。在干燥测试过程中,混凝土试件脱模后,先移入标准养护室养护 48 h,此后将试件移入温度为 20%±2℃,相对湿度为 60%±5%的不锈钢搁架,在相应龄期使用卧式收缩仪进行测试。

2 结果与分析

2.1 抗压强度

表2和图1为不同水胶比下抗侵蚀防腐剂掺量对混凝土抗压强度影响的测试结果。抗侵蚀防腐剂加入后对普通混凝土早期强度影响较小,但削弱混凝土后期(56 d)抗压强度,高水胶比混凝土受其掺量影响更为显著。从图 1可知,不同抗侵蚀防腐剂掺量下混凝土7 d强度变化不明显,随着龄期增长至28 d和56 d,高掺量组强度逐渐低于基准组。56 d时,FS46-3组强度为53.60 MPa,比FS46-1组低15.0%;FS33-3组强度为75.07 MPa,比FS33-1组低10.6%,说明过量抗侵蚀防腐剂将导致混凝土后期强度下降。研究发现[5-6],有机硅烷类抗侵蚀防腐剂通过物理静电吸附、有机分子水解、缩聚作用在水泥水化产物表面生成包裹层,阻止水分与水泥熟料组分之间的接触,对水化产物的成核、结晶过程造成障碍,延缓水化反应进行。另一方面,抗侵蚀防腐剂掺入混凝土后,硅烷分子与水泥水化产物表面的烃基生成硅氧键,令水化产物表面形成由硅烃基链接的碳长链疏水分子层,其亲水性因而转化成憎水性[7],削弱层状水化产物之间的层间吸引力,降低水化产物的粘结强度,最终削弱混凝土的抗压强度。

图1 抗侵蚀防腐剂对混凝土立方体抗压强度的影响Fig.1 Effect of corrosion resistant preservative on cube compressive strength of concrete

表2 抗侵蚀防腐剂对混凝土抗压强度影响的测试结果Tab.2 Testing results of the influence of corrosion resistant preservative on compressive strength of concrete MPa

钢筋混凝土中的钢筋在混凝土碱性环境中通过形成表面钝化层提高自身的化学稳定性,延长混凝土结构的服役寿命。然而在混凝土中具有较高渗透速率的氯离子可通过一系列物理化学作用破坏钢筋钝化膜,加剧钢筋锈蚀程度,对混凝土耐久性产生严重危害[8]。目前氯离子在混凝土中的渗透迁移可通过多种方法进行评价,本文采用快速氯离子扩散系数和电通量值对含抗侵蚀防腐剂混凝土的抵抗氯离子性能进行测试和分析。

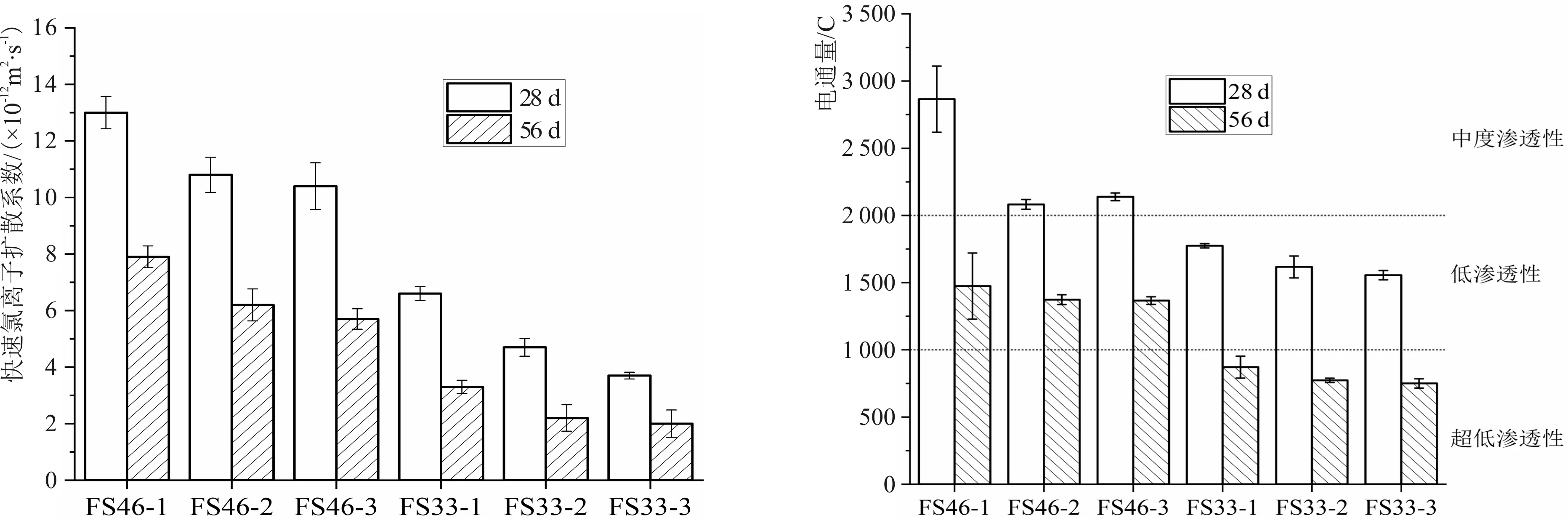

表3和图2为不同水胶比下抗侵蚀防腐剂掺量对混凝土快速氯离子扩散系数(DRCM)的影响。掺入抗侵蚀防腐剂可有效降低混凝土的DRCM值,但是掺量从0.5%增大至1.0%时,混凝土抵抗氯离子渗透性能改善幅度不显著。从图1可知,随抗侵蚀防腐剂掺量上升,混凝土抗压强度下降,因此抗侵蚀防腐剂掺量不宜过高。另一方面,延长混凝土养护龄期可进一步明显降低DRCM。

表3 混凝土密实性能测试结果Tab.3 Testing results of concrete density

抗侵蚀防腐剂对混凝土电通量影响的测试结果如图3所示。与DRCM值变化规律类似,延长养护龄期或降低水胶比可有效降低混凝土电通量。如图3所示,混凝土水胶比由0.46降低至0.33时,混凝土氯离子渗透性从中度降低至低水平。若养护龄期由28 d延长至56 d,不同抗侵蚀防腐剂掺量下FS46混凝氯离子渗透性从中度降低至低水平,FS33混凝土则从低水平进一步降低至超低水平。28 d龄期时,向不同水胶比混凝土掺入0.5%抗侵蚀防腐剂均可降低电通量,但是掺量增大值1.0%时,混凝土电通量基本不变,与DRCM变化规律类似。然而龄期达到56 d时,可发现抗侵蚀防腐剂对降低试件电通量基本没有作用。

图2 抗侵蚀防腐剂对混凝土快速氯离子扩散系数的影响Fig.2 Effect of corrosion resistant preservative on fast chloride diffusion coefficient of concrete图3 抗侵蚀防腐剂对混凝土电通量的影响Fig.3 Effect of corrosion resistant preservative on electric flux of concrete

抗侵蚀防腐剂含有大量憎水性硅烷基团,掺入混凝土中通过水解、缩聚等反应在混凝土浆体孔道壁面和水化产物颗粒表面形成有机憎水膜,降低混凝土基质与水分之间的固-液界面表面能,极大削弱了混凝土的抗水渗透性能。外界氯离子通过盐溶液入侵混凝土内部时,由于疏水改性后的基质对水分迁移和扩散作用产生极大抑制作用,氯离子难以在材料内部扩散,因而混凝土DRCM和电通量均随着抗侵蚀防腐剂的掺入而下降。Song等[9]采用电化学腐蚀试验评价内掺硅(氧)烷对混凝土抗氯离子侵蚀性能的影响,韩正金[10]通过掺入氟硅烷制备整体憎水改性混凝土,并测试样品腐蚀电位、腐蚀电流和阻抗,试验结果均发现掺入硅烷类改性剂后混凝土抗氯离子渗透性能大幅增强,展现出良好耐久性。

图4描述了掺抗侵蚀防腐剂下混凝土电通量与快速氯离子渗透系数之间的关系。从上文分析可知,对于FS46组混凝土28 d的测试结果,电通量和DRCM值随抗侵蚀防腐剂掺量变化而展示的规律基本一致,即存在良好相关性。从图4可知,虽然可通过线性函数描述本文所测试混凝土电通量与DRCM值之间的关系,但是R2数值较低,仅有0.837,调研现有文献相关研究[11-13]数据可知,不同混凝土的DRCM和电通量指标之间的相关性同样较差。因此,为了全面掌握掺入抗侵蚀防腐剂后混凝土抵抗氯离子渗透性能的演变规律,建议同时测试硬化混凝土电通量值和快速氯离子扩散系数(DRCM)。

图4 混凝土的快速氯离子扩散系数与电通量相关性Fig.4 Relationship between fast chloride diffusion coefficient and electric flux of concrete

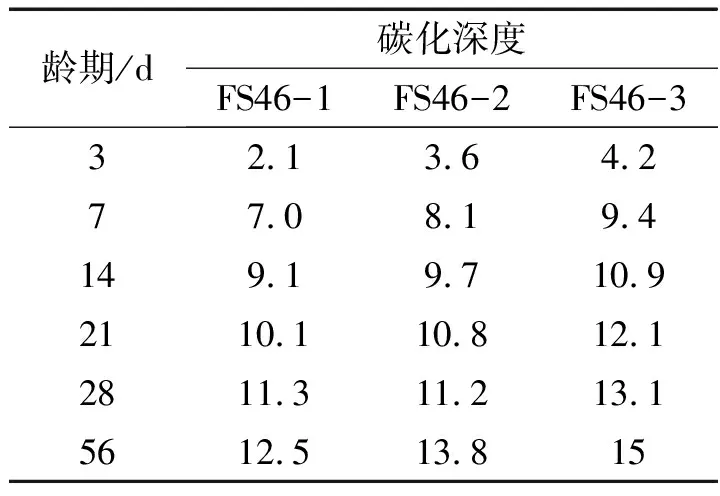

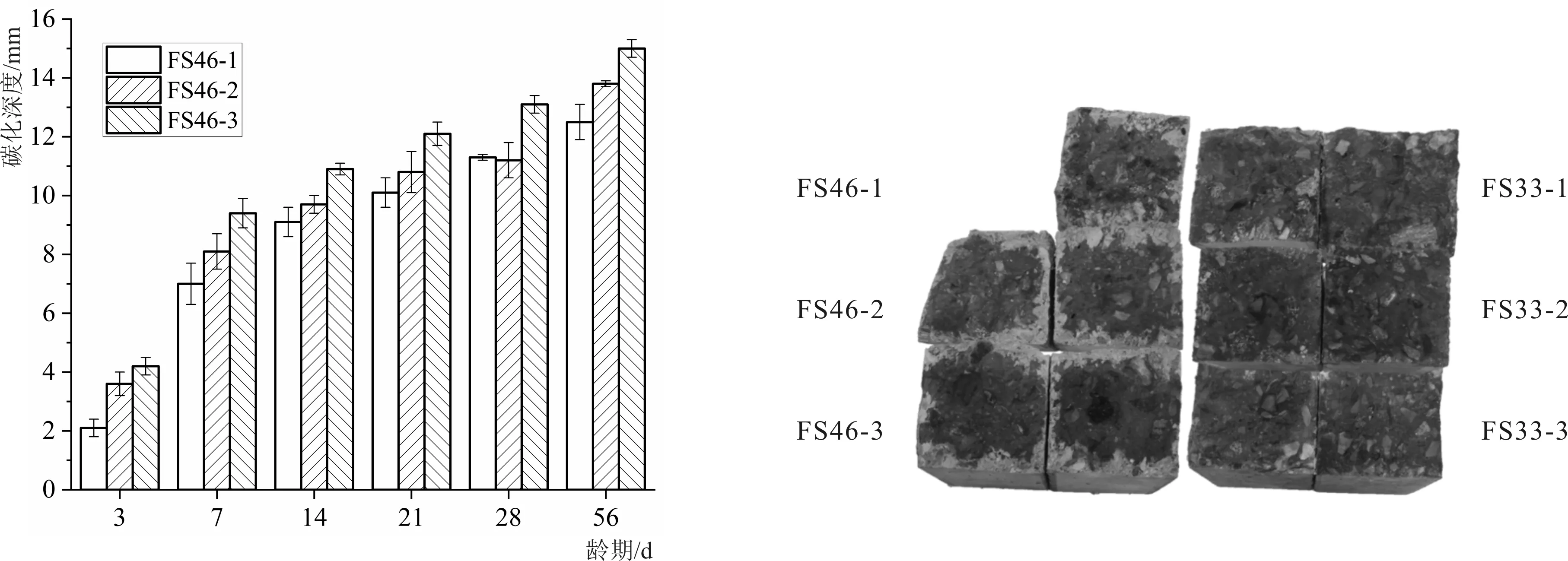

表4和图5为掺入不同抗侵蚀防腐剂后混凝土经历不同碳化试验龄期后的碳化深度测试结果。总体而言,加入抗侵蚀防腐剂将增大0.46水胶比普通混凝土碳化深度。在3 d龄期时,抗侵蚀防腐剂为0%掺量下混凝土碳化深度为2.1 mm,掺量为0.5%、1.0%时分别提高至2.8 mm和4.1 mm;随着龄期延长,含抗侵蚀防腐剂试验组碳化深度持续高于FS46-1组。为弥补抗侵蚀防腐剂对混凝土抗碳化性能的影响,可通过增大粉煤灰掺量或掺入优质粉煤灰等掺合料途径实现。另一方面,0.33水胶比在各个龄期均未观察到碳化区(碳化深度测试图见图 6),故无法评估抗侵蚀防腐剂掺量的影响,同时亦表明降低混凝土水胶比可有效补偿抗侵蚀防腐剂对混凝土抗碳化性能的不利作用。

表4 混凝土抗碳化性能测试结果Tab.4 Testing results of carbonation resistance of concrete mm

图5 抗侵蚀防腐剂对混凝土抗碳化性能的影响Fig.5 Effect of corrosion resistant preservative on carbonation resistance of concrete图6 混凝土碳化深度测试图(28 d)Fig.6 Photographs of carbonation depth of concrete (28 d)

2.4 干燥收缩

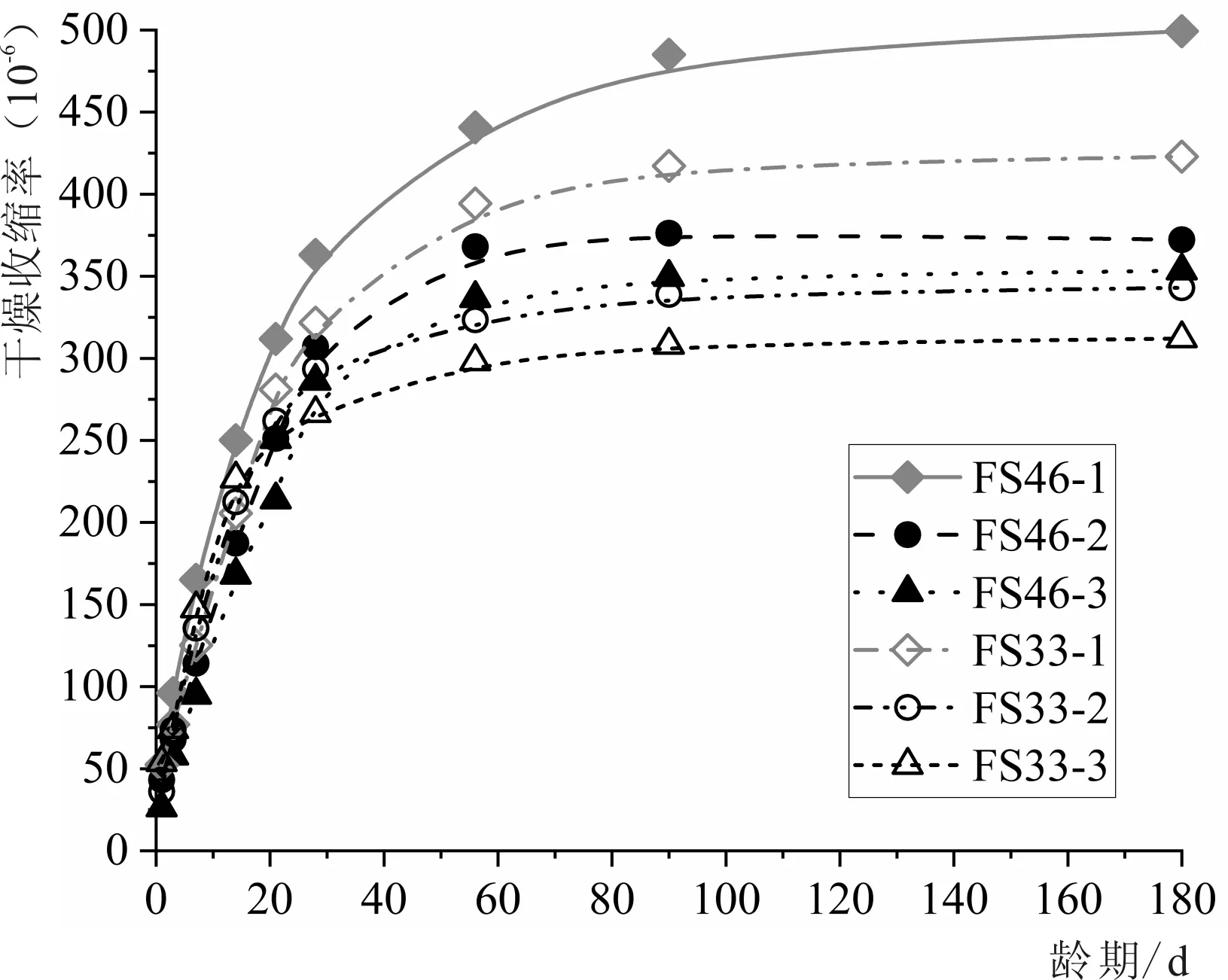

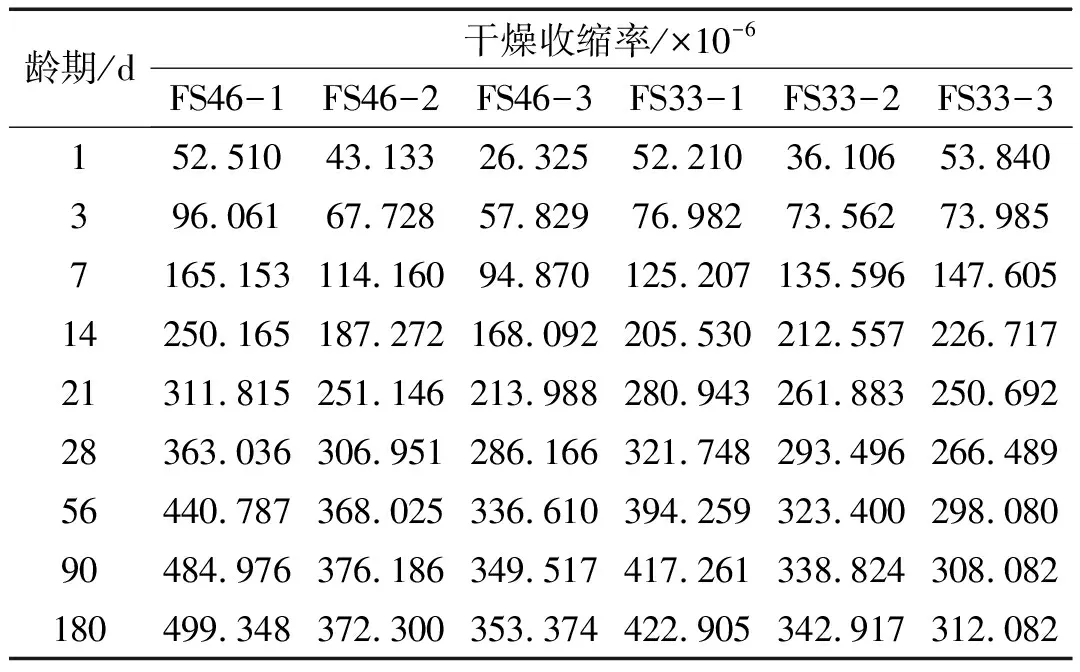

表5和图7为不同掺量抗侵蚀防腐剂对混凝土干燥收缩变形的影响规律。在早期(28 d前),抗侵蚀防腐剂可在一定程度上降低普通混凝土干燥收缩微应变,但是降低幅度较低,0.46水胶比普通混凝土28 d干缩微应变保持在260×10-6以上,掺抗侵蚀防腐剂后试件干缩微应变的下降率不超过10%;0.33水胶比普通混凝土干缩受抗侵蚀防腐剂(0.5%掺量)改善作用显著,基本降低至250×10-6,但是掺量从0.5%增大至1.0%,反而不利于降低干燥收缩。当测试龄期从28 d延长至180 d时,抗侵蚀防腐剂的改善效果逐渐展现。首先,从混凝土干燥收缩发展全周期(1~180 d)而言,混凝土变形在28~56 d逐渐进入平缓期。在前期混凝土内部的水分蒸发效果主要发生于粗孔和大孔,这些孔隙孔径较大,内部储备可蒸发水含量较高,散失到外部环境中时导致较大的收缩变形。28 d后粗孔水分基本蒸发完毕,此后蒸发的水分主要来源于中孔和小孔,这些孔径的可蒸发水含量可能相对较低,但是其导致的毛细负压较高,令浆体持续发生显著收缩。掺入抗侵蚀防腐剂后,试验组混凝土28 d后的收缩发展速率相对于基准组逐渐下降。当龄期达到180 d时,0.5%、1.0%掺量的抗侵蚀防腐剂令FS46混凝土干燥收缩微应变分别下降25.4%、29.2%,FS33混凝土分别下降18.9%、26.2%。可见掺入抗侵蚀防腐剂有利于减少混凝土干燥收缩变形,提高混凝土在服役期间的体积稳定性,降低混凝土结构开裂风险。

图7 抗侵蚀防腐剂对混凝土干燥收缩变形的影响Fig.7 Effect of corrosion resistant preservative on drying shrinkage of concrete

表5 混凝土干燥收缩变形测试结果Tab.5 Testing results of drying shrinkage deformation of concrete

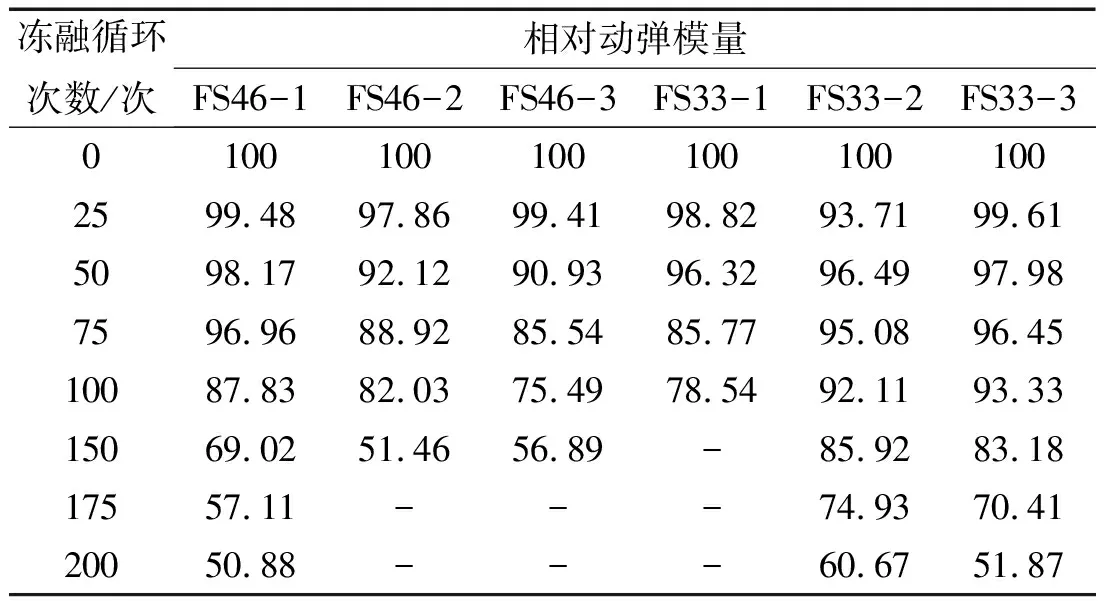

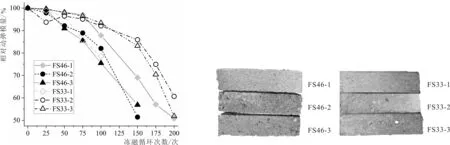

为测试抗侵蚀防腐剂对混凝土抵抗冻融循环性能影响,本文采用快速冻融法对混凝土抗冻性进行评价。在测试过程中,每进行25、50、75、100、150、175和200次冻融循环后对混凝土试件的重量和动弹模量进行测试。从测试结果发现试件质量损失率基本处于0.92~1.06,不能反映不同冻融循环次数对混凝土试件的破坏程度。表6和图8为含有不同掺量抗侵蚀防腐剂混凝土经历不同冻融循环后相对动弹模量的变化规律,可见各组试件的相对动弹模量随着冻融试验的进行逐渐降低,浆体受到的冻胀作用愈发显著(图9为快冻试验结束后各试件的表观)。图8中各配合比试件的相对动弹模量变化规律表明,抗侵蚀防腐剂对混凝土抗冻性能的作用规律与其对混凝土其他性能的影响规律有所差异。在水胶比为0.46情况下,随着抗侵蚀防腐剂掺量从0%上升至0.5%、1.0%,混凝土抗冻融性能逐渐下降。当冻融循环次数为150次时,FS46-1组相对动弹模量为69.02%、51.46%和56.89%。若水胶比为0.33,混凝土抗冻融性能随抗侵蚀防腐剂掺量上升而增强。同时,从图8可知,降低混凝土水胶比可有效增强混凝土抗冻融性能。混凝土水胶比较高时,水泥和粉煤灰用量低,拌合水用量相对较高,混凝土硬化后孔隙体积较大,平均孔径和孔隙连通程度较大,导致混凝土抗冻性能较差。掺入抗侵蚀防腐剂后,浆体水化反应被延缓,导致浆体孔结构进一步劣化[14-16]。虽然憎水改性后的浆体抗水渗透性能得到改善,但孔径变粗,孔隙率上升,导致冻融循环过程中水分更容易入侵浆体内部,产生更大冰晶膨胀压,混凝土抗冻性能下降。水胶比下降时,水泥和粉煤灰用量升高,通过水化反应和火山灰效应生成更多水化产物,浆体孔径细化,孔隙率下降,外界水分在浆体内部扩散和迁移过程变得困难。抗侵蚀防腐剂的掺入对浆体产生疏水改性效应,进一步抑制水分的扩散作用,因而提高了浆体的抗冻融性能。

表6 混凝土相对动弹模量测试结果Tab.6 Testing results of relative dynamic elastic modulus of concrete %

图8 抗侵蚀防腐剂对混凝土相对动弹模量的影响Fig.8 Effect of corrosion resistant preservative on relative dynamic elastic modulus of concrete 图9 快速冻融循环试验结束后的混凝土试块表观外貌Fig.9 Appearance of concrete samples after rapid freeze-thaw cycle test

3 结论

(1)掺入0.5%或1.0%抗侵蚀防腐剂将降低混凝土抗压强度,尤其是后期强度和高水胶比试件56 d抗压强度(最多下降15%);

(2)抗侵蚀防腐剂可降低混凝土28 d快速氯离子扩散系数和电通量,对混凝土56 d抗氯离子渗透性能影响不明显;增大抗侵蚀防腐剂掺量对进一步提高混凝土抵抗氯离子渗透性能效果不显著,延长养护龄期可有效提高混凝土抗渗透性能;含抗侵蚀防腐剂混凝土的DRCM值与电通量之间不存在简单的线性关系;

(3)掺入抗侵蚀防腐剂或增大其掺量将降低混凝土抗碳化性能,降低水胶比可有效弥补抗侵蚀防腐剂对混凝土抗碳化性能的不利作用;

(4)掺抗侵蚀防腐剂混凝土28 d内的干燥收缩变形快速发展,但不同掺量下收缩值无显著抑制作用,后期试件收缩变形随掺量上升而下降,180 d干燥收缩微应变最多降低30%;

(5)随着抗侵蚀防腐剂掺量上升,高水胶比混凝土抗冻融性能下降,低水胶比混凝土抗冻融性能得到增强。