TZFC矿粉烧结性能试验研究

2021-08-24陆润莹王毅格梁海源郭正启

陆润莹 王毅格 梁海源 郭正启

(1.广西柳州钢铁股份有限公司,广西 柳州 545002;2.中南大学资源加工与生物工程学院,湖南 长沙 410083;3.宝钢湛江钢铁有限公司,广东 湛江 524072)

0 引言

随着中国钢铁工业快速发展,中国粗钢产量迅速增加,并长期处于高位,2020年,中国粗钢产量达到10.53亿t。钢铁工业的蓬勃发展无疑促进铁矿石需求的攀升,2020年中国铁矿石进口量为11.7亿t,较上年的10.69亿t增加9.5%,突破2017年创出的10.75亿t的铁矿石年度进口量历史记录,对外依存度也超过80%[1],与此同时,世界高品质铁矿石资源逐渐消耗殆尽,铁品位高、杂质少的优质铁矿石越来越稀缺,这无疑给钢铁行业带来新的挑战。因此,开发新的铁矿资源是解决这些困境的重要途径之一[2-4]。

TZFC矿粉产自非洲西部,产量可稳定达到500~600万t/a[5]。TZFC矿粉铁品位超过63%,SiO2含量为7.46%,Al2O3含量为0.54%。此外,S和P等有害元素的含量非常低,仅为0.013%和0.063%。TZFC矿粉的SiO2含量与巴西粗粉相似。在粒度分布上,TZFC矿粉主要分布在0.5~5.0 mm和-0.15 mm的粒度范围内,质量分数分别为38.42%和38.59%。从粒度和化学成分的角度分析,除了SiO2含量高外,TZFC矿粉是一种较好的烧结原料,有望在烧结工艺中得到广泛应用。

为此,针对国内某钢铁厂原料和典型配矿方案配加不同比例TZFC矿粉进行烧结试验,研究该矿粉的烧结和冶金性能,确定其适宜的使用比例,为钢铁企业合理利用该类铁矿石提供理论依据和技术指导。

1 实验原料及方法

1.1 实验原料

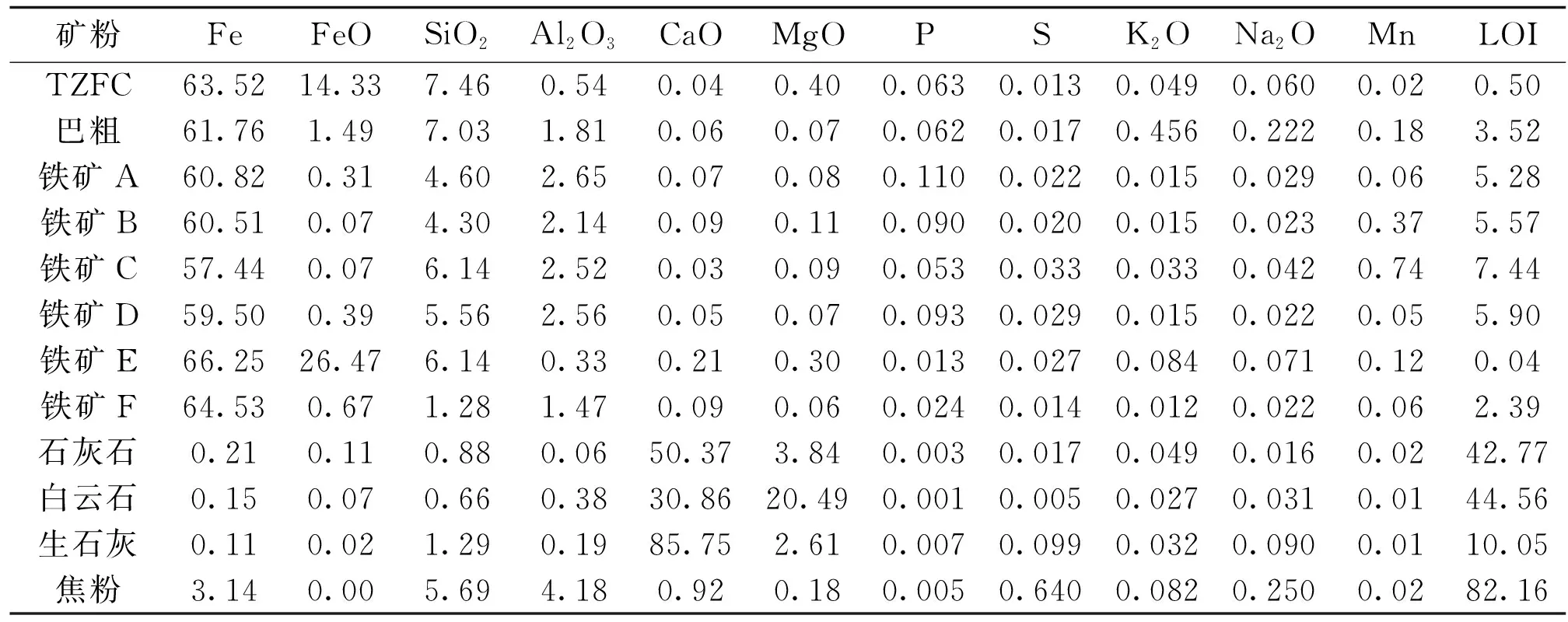

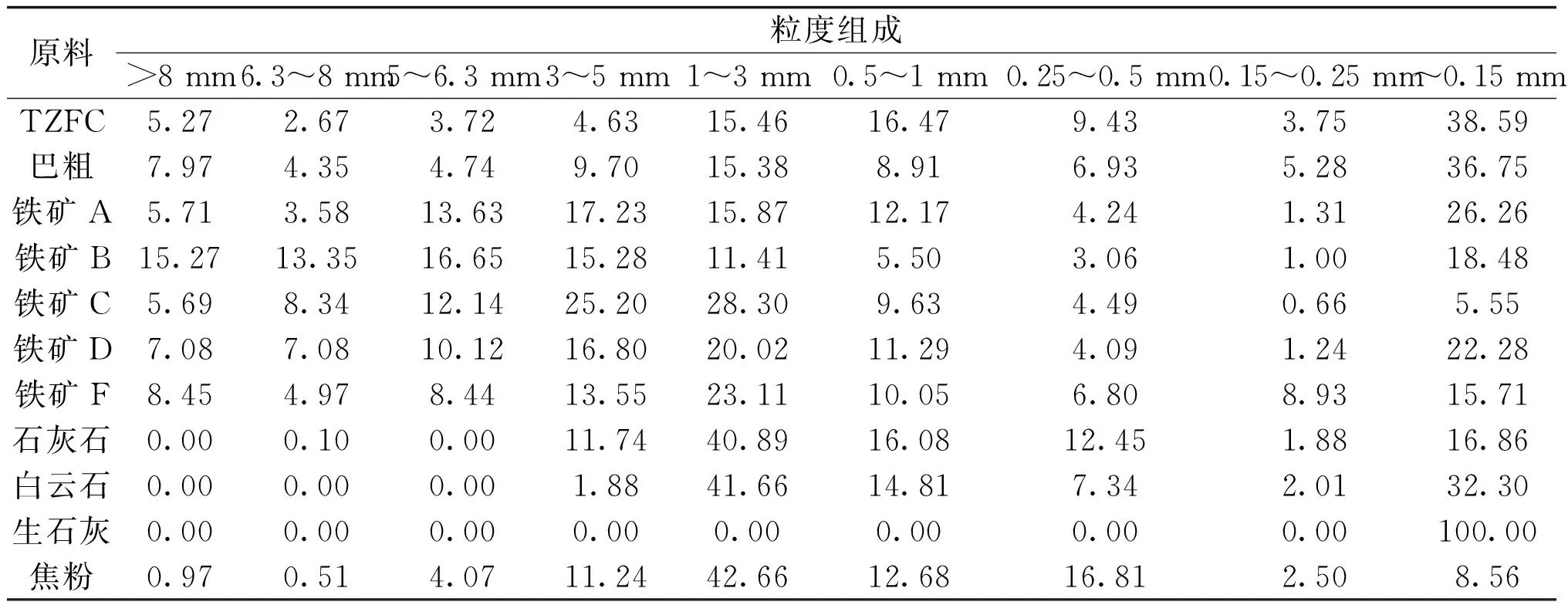

此次试验采用的原料包括含铁物料、熔剂和焦粉,均来自国内某大型钢铁企业。各物料的化学成分和粒度组成分别见表1、表2。由表可知,TZFC矿粉铁含量高,为63.52%,硅含量较高达7.46%,其他杂质成分,如镁、铝含量较低,分别为0.40%和0.54%。相比于巴粗而言,其铁和硅含量稍高,但是有害元素较低。因此,由原料分析,TZFC矿粉是一种优质的烧结精粉。TZFC矿粉粒度较为合理,其+8 mm粒度仅为5.27%,中间粒度0.25~0.5 mm为3.75%,相比于巴西高硅粉低。其他矿都是典型的高铁低硅原料,其中,铁矿A、铁矿B、铁矿C和铁矿D来自澳洲;铁矿E是一种国内赤铁精粉;铁矿F来自巴西。

表1 烧结原料化学成分(质量分数) %

表2 原料的粒度组成(质量分数) %

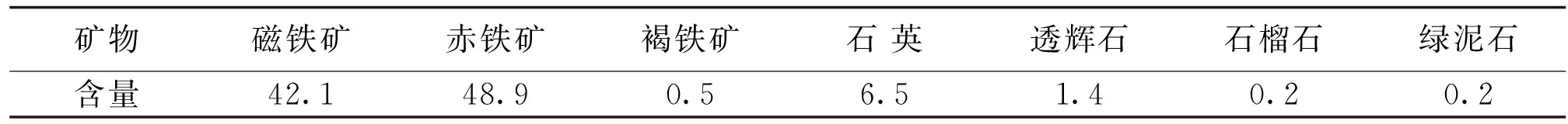

TZFC矿粉的XRD如图1所示。TZFC矿粉含铁物相主要矿物包括赤铁矿、磁铁矿、镜铁矿和褐铁矿,其他脉石矿物包括少量的闪石、石英和其他矿物。通过对其铁物相进行分析,结果如图2和表3所示。TZFC矿粉中磁铁矿和赤铁矿的比例分别为42.1%和48.9%。磁铁矿主要以单体形式存在,仅极少数与以石英为代表的脉石矿物毗连镶嵌或呈细粒包裹体分布在脉石内部而构成不同比例的连生体;赤铁矿呈现出致密状集合体的特征,其中很少或无脉石矿物分布。TZFC矿粉中含有近50%的磁铁矿,因此,在烧结过程中可氧化放热,或能降低烧结能耗。

表3 TZFC矿粉的矿物组成(质量分数) %

1.2 研究方法

1.2.1 铁矿石基础特性

1)同化性能(AT):分别筛分出铁矿粉和分析纯CaO的小于0.25 mm部分,在一定压力(300 N)下分别压制成Φ8 mm×10 mm的团块和直径25 mm的小饼,将矿粉团块放在CaO小饼上,升至预设温度后推入卧式管炉,每1 min推入一段,5 min推至热电偶位置进行焙烧。焙烧5 min后,按相反的方向缓慢推出。冷却后,观察铁矿粉团块和CaO小饼接触面,以出现明显的溶蚀现象为开始同化的特征,测定达到这一特征所需的最低温度。

M—磁铁矿,H—赤铁矿;G—脉石;L—褐铁矿

2)液相流动性(LF):将铁矿粉和分析纯Ca(OH)2的小于0.25 mm部分按固定碱度R=4.0配矿混合加水后在一定的压力(300 N)下压制成Φ8 mm×10 mm的团块。基于相同的焙烧制度,在1 340 ℃进行试验。试验结束后取出团块,测定其垂直投影面积,并根据式(1)计算出试样的液相流动性指数。

(1)

3)黏结相自身强度(BSS):将铁矿粉和分析纯Ca(OH)2的小于0.25 mm部分压制成碱度为1.8的团块 (Φ8 mm×10 mm)。在1 280 ℃进行焙烧,团块冷却后,测定焙烧后团块的抗压强度。

4)铁酸钙生成特性(CFFP):将铁矿粉和分析纯 Ca(OH)2的小于0.25 mm部分压制成碱度为2.0的团块 (Φ8 mm×10 mm),在1 280 ℃进行焙烧,将焙烧后的团块制成光片并结合显微鉴别方法统计铁酸钙生成量[6-10]。

1.2.2 烧结试验

烧结实验室试验在中试规模的设备中进行,主要包括混匀、配料、制粒、烧结、成品检测等环节。

烧结过程,配料采用质量配料法,烧结矿的目标成分为:Fe含量为56.5%~58.5%,SiO2含量为5.20%,MgO含量为1.80%,碱度为1.90;返矿配比为外配30%。

制粒:在尺寸为600 mm×1 400 mm的圆筒制粒机进行制粒,转速为30 rmp,制粒时间为3.5 min。

烧结点火:点火时间为1.5 min,点火负压为6 kPa,点火温度(1 100±50 ) ℃。

烧结过程:烧结杯为直径为185 mm,烧结负压为12 kPa , 铺底料厚度为30 mm,料高为700 mm;

冷却:冷却时间为5 min,冷却负压为5 kPa;

检测:评价指标按国家标准计算,成品烧结矿按ISO3271-2015标准检测转鼓强度,取样用于化学分析,按照GBl3242-2017和GBl3241-2017标准测定还原度(RI)和低温还原粉化率(RDI+3,15)等冶金性能。利用德国莱卡DM RXP型光学显微,对烧结矿的矿相进行分析。

基于实验室结果,某公司360 m2烧结机上开展工业试验,为期一个月;并将烧结矿应用于高炉生产,跟踪高炉生产数据,研究TZFC矿粉配比对烧结生产的影响,为该矿的工业应用提供依据。

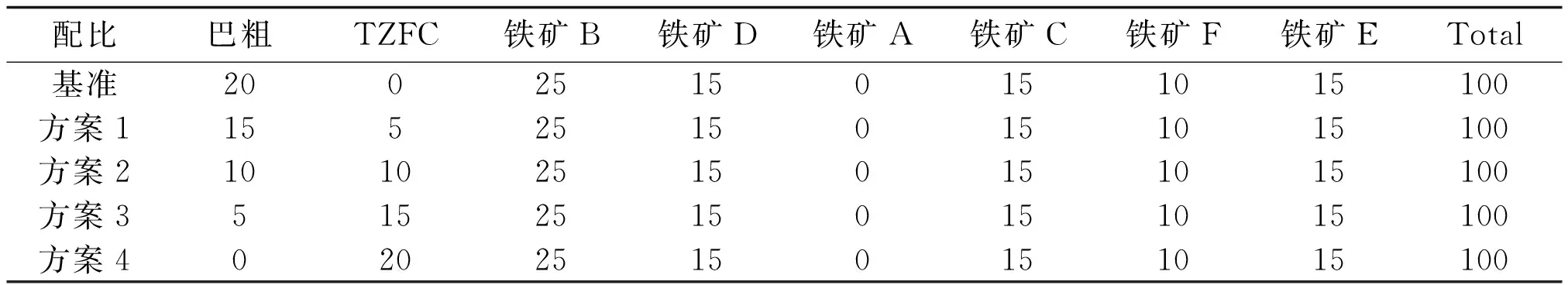

1.3 配矿方案

实验室烧结试验的配矿方案如表4所示。由表可知,基准方案中,TZFC矿粉配比为0,巴西粗粉比例为20%;方案1~方案4,TZFC矿粉逐渐取代巴西粗粉,最高比例可达到20%。

表4 配矿方案(质量分数) %

2 结果与分析

2.1 铁矿基础特性

通过对巴粗和TZFC矿粉的高温反应性能进行测定,单一矿粉的高温反应性能检测结果如表5所示。结果表明:TZFC矿粉的最低同化温度低于巴粗,最低同化温度越低,同化性能越好;TZFC矿粉的液相流动性弱于巴粗,但由于两者的SiO2质量分数较高,在相同的碱度下,配入的CaO多,液相量大,其液相流动性都属于较高水平,粘结周围物料的能力大,有利于提高烧结矿强度,但过高可能影响烧结过程的透气性,从而降低烧结生产率。另一方面,使得物料表面的粘结相层厚度变薄,烧结矿易形成薄壁大孔结构,从而烧结矿整体变脆,强度变差;TZFC矿粉的黏结相强度高于巴粗,但二者都属于较低水平;TZFC矿粉的FeO含量远高于巴粗,由于CaO与SiO2和FeO的亲和力比与Fe2O3的亲和力大得多,在碱度3.0时,CaO质量分数不足以生成较多的铁酸钙,因此其铁酸钙生成特性弱于巴粗,但两者都属于中等生成能力[11]。

表5 单矿高温性能反应指标

2.2 配矿烧结

2.2.1 配矿烧结优化后的烧结结果

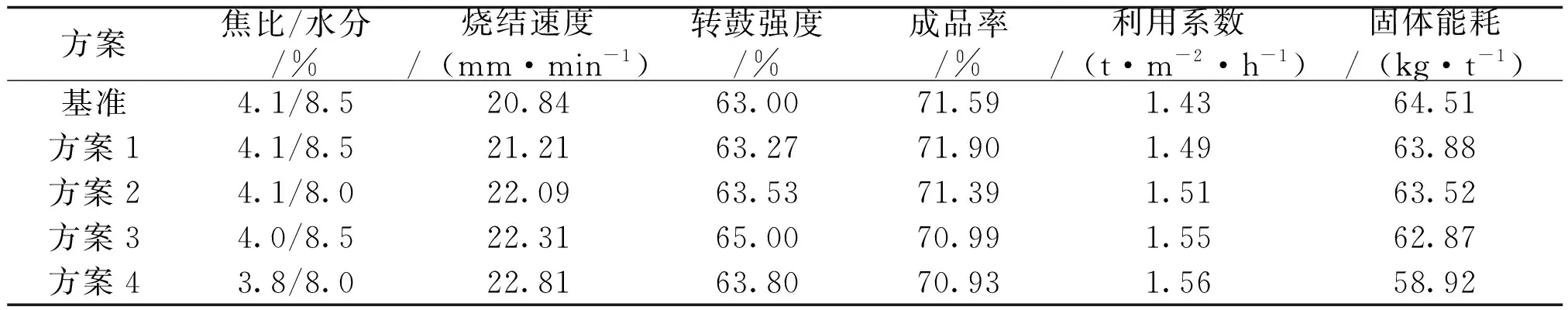

针对1.3中列出的配矿方案,进行大量的烧结试验,优化焦比和烧结水分,在保证返矿平衡的情况下,所得最佳烧结试验结果如表6所示。

表6 配矿烧结最佳工艺参数及优化后的烧结结构

由表可知,随着TZFC矿粉配入比例从0到20%,烧结速度从20.84 mm/min提高至22.81 mm/min,烧结利用系数从1.43 t/(m2·h)逐渐增加到1.56 t/(m2·h);烧结矿的转鼓强度略有提高,同时,烧结固体能耗从64.51 kg/t逐渐降低至58.92 kg/t。从高温性能看,巴西粗粉其液相流动性过好,不利于其烧结热态透气性,降低烧结速率,因而,配加TZFC粉矿取代巴西粗粉,可提高利用系数。此外,由于巴粗的粗颗粒较多,烧结中难以完全矿化,不利于其强度;另外,从高温性能看,TZFC矿粉具有较高的粘结相强度,因此配入TZFC矿粉取代巴粗,烧结矿强度有所改善。此外,TZFC矿粉中含有50%左右的磁铁矿,当其配入量较高时,混合料中磁铁矿比例也增加,其烧结过程氧化放热的优势有所体现,导致烧结能耗降低,这有利于烧结过程节能减排[12]。

2.2.2 成品烧结矿化学成分及粒度组成

五种配矿方案所获得的成品烧结矿化学成分如表7所示。由表可知,烧结矿铁含量56%左右,碱度1.85左右,MgO含量1.75%左右,基本达到目标值。烧结矿中有害元素,如S、P、K2O、Na2O等含量较低。总体来看,5种配矿方案均可获得优质的烧结矿。

表7 产品烧结矿的成分(质量分数) %

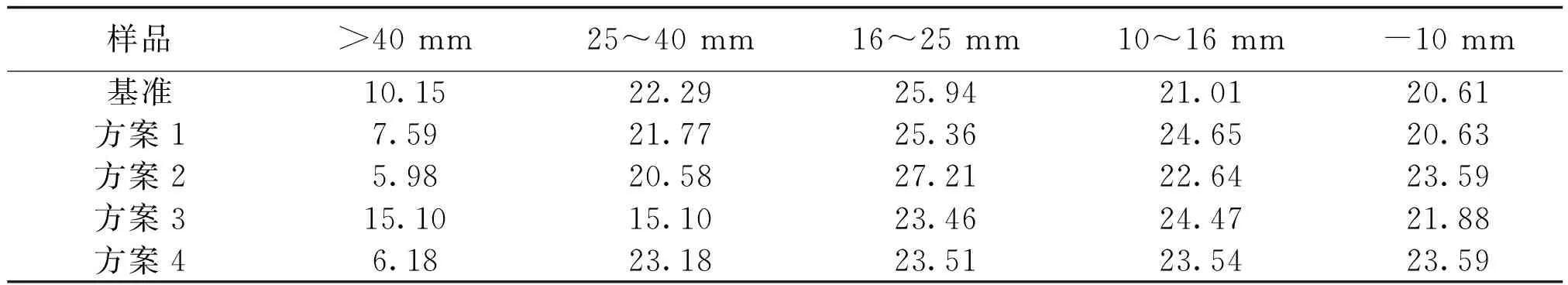

表8所示为不同配矿方案的成品烧结矿的粒度组成。可知:成品烧结的粒度较为均匀,-10 mm粒级含量较低,为20%~24%。通常,烧结矿中5~10 mm粒级含量越低,高炉透气性越好。

表8 成品烧结矿的粒度组成(质量分数) %

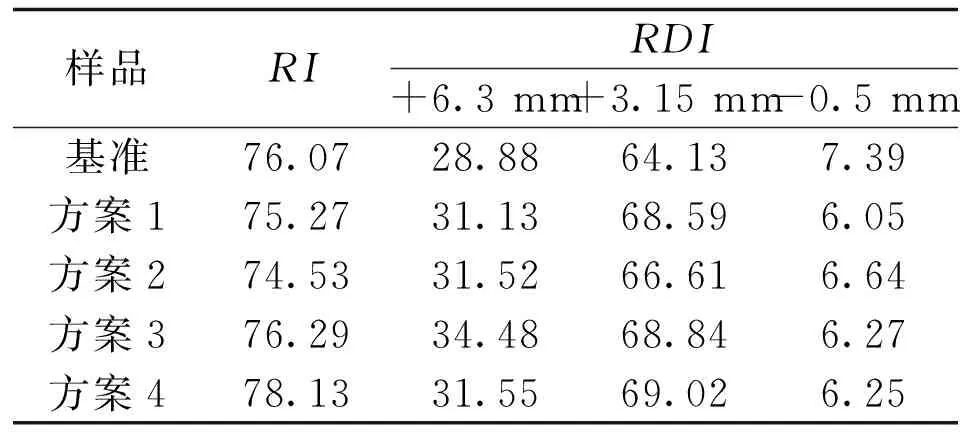

2.2.3 成品烧结矿的冶金性能

成品烧结的还原度和还原粉化如表9所示。由表可知,成品烧结矿的还原度RI在74%~78%之间,配入TZFC矿粉取代巴西粗粉对成品烧结矿的还原度影响不大。此外,成品烧结矿还原粉化RDI+3.15在64%~69%,提高TZFC矿粉用量,能够改善烧结矿的还原粉化性能,这主要是由于巴西粗粉流动性能较好,在烧结过程中导致粘接相厚度变薄,容易形成大孔薄壁结构和玻璃相,导致强度变差,还原粉化严重。

表9 成品烧结矿的冶金性能(质量分数) %

总体而言,当TZFC矿粉取代巴西粗粉时,烧结矿铁含量较高,杂质元素含量低,还原度和还原粉化性能好,能够满足高炉冶炼要求,其配入比例可高达20%。

2.3 成品烧结矿物组成及微观结构

2.3.1 矿物组成

烧结矿经光学显微镜鉴定,其主要矿物组成为:赤铁矿(Fe2O3),磁铁矿(Fe3O4),复合铁酸钙(SFCA)。少量橄榄石(CaO·FeO·SiO2),铁酸镁(MgO·Fe2O3),硅酸钙(2CaO·SiO2)及玻璃质等。方案4铁酸钙含量高,玻璃质含量较低,或是其还原性能好,还原粉化低的内在原因。

2.3.2 微观结构

5个配比成品烧结矿的微观结构如图3所示,铁酸钙为蓝灰色,针条状,熔蚀状;Fe3O4为浅黄色,粒状,互连状;Fe2O3-亮白色,粒状;孔洞为黑色,不规则。由图可知,烧结矿中主要矿物为铁酸钙、赤铁矿、磁铁矿,还有少量的橄榄石和玻璃相。基准烧结矿中,常见大孔薄壁结构和骸晶状次生赤铁矿,导致其还原粉化性能较差。方案1~方案4,添加不同比例的TZFC矿粉后,烧结矿孔洞发展为微孔厚壁结构,铁酸钙呈现针状和柱状,结晶良好,结构稠密,并与磁铁矿相互共生,橄榄石相填充在铁酸钙中,表现出较好的结构强度。通常,具备此种微观结构的烧结矿有较高的强度和较好的冶金性能。因此,当TZFC矿粉取代巴西粗粉后,烧结矿还原粉化性能有所改善。通过SEM-EDS(图4)进一步证实,烧结矿中的铁酸钙以含有硅、铝的复合铁酸钙形式存在[13-15]。

表10 烧结矿矿物组成(面积分数) %

图3 烧结矿微观结构

图4 铁酸钙SEM-EDS图谱

3 烧结工业实验

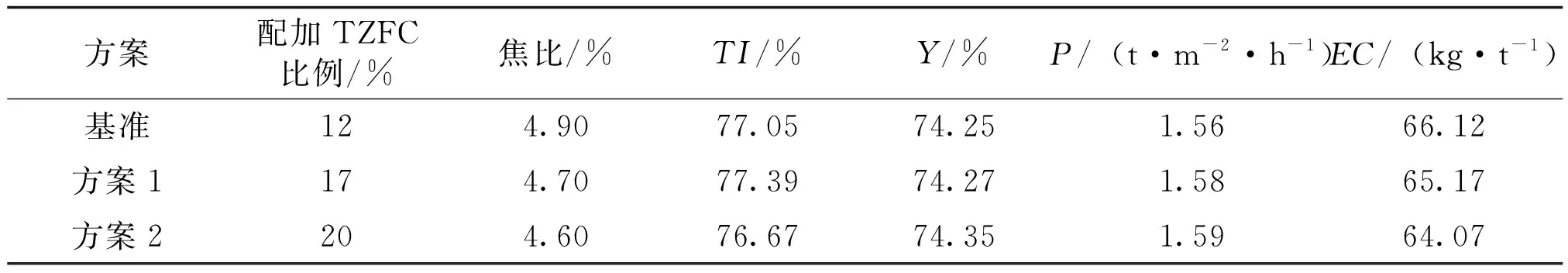

在该公司360 m2烧结机进行了配加TZFC的烧结工业试验,结果见表11。由表可知提高TZFC用量,烧结焦比从4.90%可降低至4.60%,固体能耗从66.12 kg/t降低至64.07 kg/t,转鼓强度基本维持在77%左右,成品率74.3%左右,利用系数有所提高。工业试验结果与试验室结果基本吻合,进一步证实了,TZFC矿粉可取代巴西粗粉,应用于烧结工序。

表11 烧结工业生产结果

4 结语

1)TZFC矿粉铁品位超过63%,SiO2和Al2O3含量分别为7.46%和0.54%,有害元素如S、P含量极低,仅为0.013%和0.063%,是一种良好的烧结高硅粉。

2)TZFC矿粉的同化性能和黏结相强度优于巴粗,流动性和铁酸钙生成能力弱于巴粗,但都处于较高范围内,高温性能较好。

3)对于钢铁厂典型的配矿方案,当逐渐增加TZFC矿粉的配加比例时,转鼓强度、利用系数逐渐增大,当配加20%TZFC矿粉时转鼓强度虽略有降低,但利用系数有明显的提高,固体燃耗也有明显下降,说明TZFC矿粉的加入改善了烧结性能。且成品烧结矿的全铁含量56%~56.3%之间,冶金性能均良好,能够满足高炉冶炼需求。

4)提高TZFC用量,烧结焦比从4.90%可降低至4.60%,固体能耗从66.12 kg/t降低至64.07 kg/t,转鼓强度基本维持在77%左右,成品率74.3%左右,利用系数有所提高,进一步证实了,TZFC矿粉可取代巴西粗粉,大规模应用于烧结工序,其应用比例可达20%。