汽车电器件回路功耗测试方法与应用

2021-08-24高美芹

姚 强,高美芹

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥230601)

近二十年来汽车电子电器发展如火如荼,随着电子信息技术和汽车制造业的不断变革,汽车电子电器技术对车辆的各项性能产生重要影响。据相关机构统计分析,目前汽车的创新70%来源于汽车电子产品,电子产品成本占整车比例已经从上世纪70年代的4%,成长到现在的30%左右。这一数据未来仍将进一步提升,预期到2030年,该比例将可达到50%[1]。车辆电子电器件的配置越来越丰富,对整车电能的消耗也随之增加,对于传统燃油车辆来讲,所有的电能都来自发动机,电能的增加必然导致油耗的升高,而在使用过程中客户对车辆的油耗又非常的敏感,因此对车辆电子电器件能耗测试、评价是整车电器开发中重要环节。

1 汽车电器供电原理及电器能耗介绍

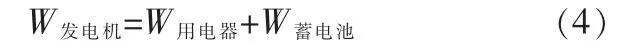

传统汽车电气设备供电所使用的电源是低压直流电源,采用蓄电池或发电机双电源供电,乘用车为12V、商用车为24V,整车线束采用单线制,一般负极搭铁[2]。蓄电池、发电机、用电器为并联布置,如图1所示。

蓄电池和发电机是并联工作,在发动机正常工作时,由发电机向用电设备供电并向蓄电池充电,蓄电池可以看做负载;发动机不工作时,蓄电池向整车供电,发电机、蓄电池、用电器功率计算如下[3]:

图1 汽车供电原理示意图

式中:W用电器——用电器功率;A1——用电器电流:V1——用电器电压。

式中:W蓄电池——蓄电池功率;A2——蓄电池电流;V2——蓄电池电压。

式中:W发电机——发电机功率;A3——发电机电流;V3——发电机电压。

当发电机供电时,整车电能消耗情况:

当蓄电池供电时,整车电能消耗情况:

整车在电器设计匹配阶段均会对每个电器件的功耗进行匹配设计,该功耗数据为零部件的台架数据,如乘用车为12V工作电压下的电器功率。电器部件在装车后由于发电机、蓄电池的供电电压不同,线束的线阻产生的压降,插接器、搭铁点的连接电阻,工作环境温度等因素影响,实际的电器功耗与设计值存在一定的偏差。

2 汽车整车电器件功耗测试原理

汽车整车电器件功耗测试采用电压、电流传感器,测量一段时间内发电机、蓄电池、用电负载的工作电压、电流,利用数据采集设备收集这些实时电压、电流数据,然后通过电流与电压的乘积即可计算得发电机、蓄电池、用电负载的实际功率。由于电器件装配至整车后带有线束、插接器、搭铁点等,电器件的功耗以回路的功耗作为其整车真实功耗,能常用的测量方法有直接测量和间接测量两种。

2.1 直接测试法

2.1.1 测试原理

1)使汽车用电器供电回路穿过电流传感器,利用电流传感器直接测量汽车电器回路的工作电流I,有的电器回路能直接安装电流传感器,对于空间较小不易安装电流传感器的回路采用在回路熔断丝位置加装延长线的办法解决;

2)利用电压传感器测量电器工作时蓄电池两端工作电压U,如图2所示。

图2 直接测量电器回路功耗原理图

2.1.2 直接测量法功耗计算

利用数据采集器记录一段时间内用电器的平均电流、平均电压数据,即可计算出用电器对应回路的功率如式(6)所示:

式中:W——电器回路功率,W;U平均——电器回路平均工作电压,V;I平均——电器回路平均工作电流,A。

2.1.3 测量步骤

1)将车辆点火钥匙置于“OFF”状态,断开蓄电池负极。

2)将被测用电器熔断丝去除。

3)预估被测电器工作电流选择合适量程的电流传感器(传感器量程不应大于被测电器回路工作电流的两倍)。

4)用延长导线恢复被测用电器电路,并使之穿过电流传感器,恢复后的电路应连接可靠无金属导线裸露。

5)电压传感器先连接电器功耗测试系统再与蓄电池负极、正极连接。

6)将车辆蓄电池负极线恢复,启动车辆并保持怠速,开启用电器、待被测用电器电流保持稳定后开始测量,开启电器回路功耗测试系统测试30s,试验结束恢复电器回路。

2.2 间接测量法

2.2.1 测试原理

1)同时测量车辆的蓄电池充电电流I1和发电机发电电流I2,发电机发电电流减去蓄电池充电电流即为电器回路工作电流I。

2)利用电压传感器直接测量电器回路工作时蓄电池两端工作电压U,如图3所示。

3)开启用电器测量的功率与关闭用电器的功率差,即为被测用电器回路的功耗。

图3 间接测量电器回路功耗原理图

2.2.2 间接测量法功耗计算

利用数据采集器记录一段时间内车辆正常工作时发电机与蓄电池的平均电流、平均电压数据,即可计算出发电机与蓄电池的功率情况,两者功率差即为其他用电器对应回路的功率,如式(7)-(10)所示:

式中:I发电机1——不开启任何用电器维持发动机正常工作时发电电流,A;I蓄电池1——不开启任何用电器维持发动机正常工作时蓄电池电流,A;I基础——不开启任何用电器维持发动机正常工作时用电电流,A;I发电机2——开启任何用电器、发动机正常工作时发电电流,A;I蓄电池2——开启任何用电器、发动机正常工作时蓄电池电流,A;I开用电器——开启任何用电器、发动机正常工作时用电电流,A;I用电器——用电器正常工作时用电电流,A。

2.2.3 测量步骤

1)将车辆点火钥匙置于“OFF”状态,断开蓄电池负极、断开发电机电源线。

2)选择200A、50A两个电流传感器,使发电机电源线穿过200A电流传感器、蓄电池负极线穿过50A电流传感器,蓄电池电流测量传感器电源保持OFF状态。

3)电压传感器先连接电器功耗测试系统再与蓄电池负极、正极连接。

4)开启电器回路功耗测试系统根据所选的电流传感器、电压传感器设置传感器参数,设置测试时间30s采集文件保存路径等。

5)将车辆蓄电池负极线恢复,启动车辆并保持怠速,观察发电机发电电流状态,当发电电流保持稳定时打开蓄电池电流传感器。

6)待发电机发电电流和蓄电池充电电流保持稳定时开始记录车辆的基础电功耗数据。

7)开启被测用电器,待发电机发电电流和蓄电池充电电流保持稳定后开始测量被测电器回路开启后电功耗数据(应确保其他用电器不工作)。

2.3 两种测量法优劣

直接测量法得出的数据为被测电器回路的实际工作数据,不受别的用电器开启状态的影响,试验精度更高,但其测量过程繁琐、耗费时间长。间接测量法是通过开启关闭用电器功耗差值间接得到被测功耗,其测试结果受到其他用电器工作状态影响,试验精度稍差,但测试简便、能快速出测试结果,而得到较好的应用。

3 汽车电器件回路功耗数据及应用

3.1 单个用电器回路功耗

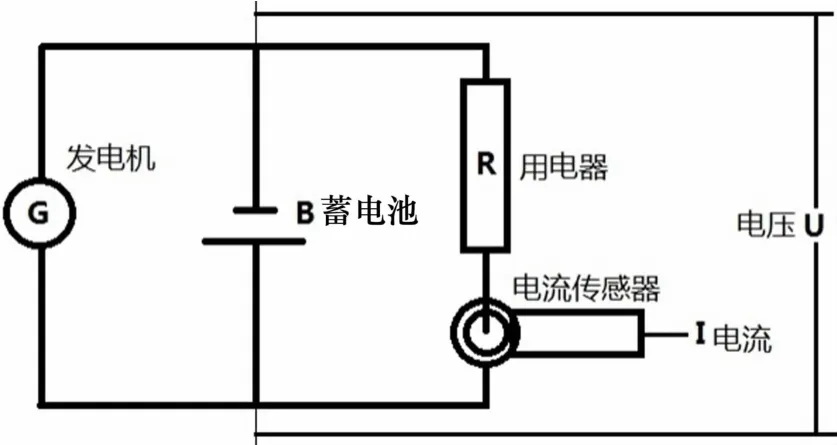

可以根据测量数据得到如:远光灯、近光灯、位置灯、雨刮等单个用电器回路的功耗[4],并进行车型数据对比如下表1所示。

表1 电器件回路功率数据

3.2 测量典型场景下的用电功耗

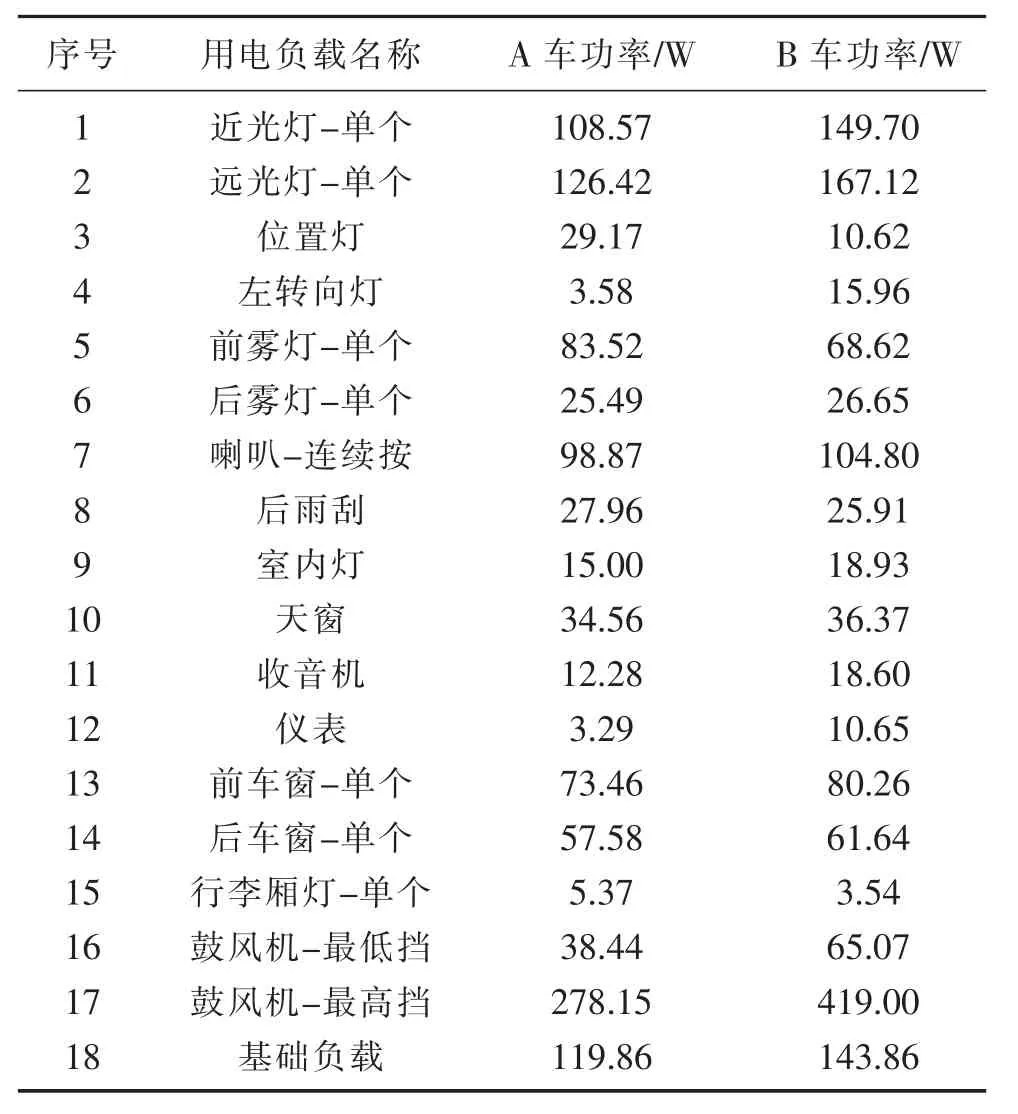

根据车辆设计电器配置,在特定的使用场景下可以开启的用电器状态制定了如表2所示的6个电器使用典型场景,根据单个功率消耗情况与用电器开启状态即可评价典型场景下用电功率消耗。

3.3 整车用电器工作状态分析

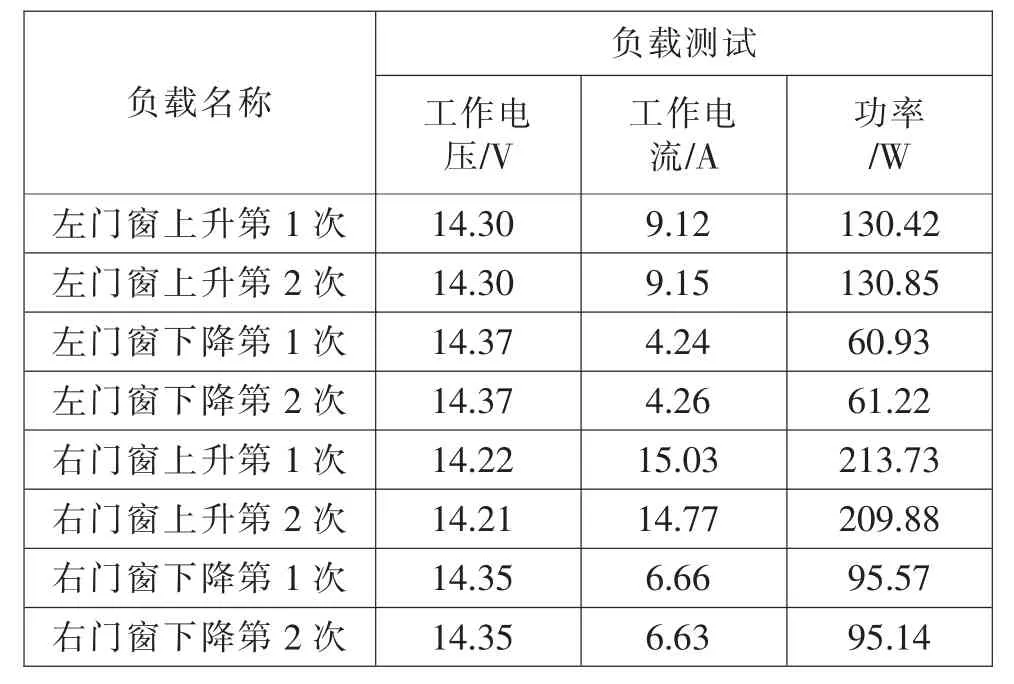

当测试的电器件回路功率与设计功率出现较大偏差或者两个相同器件间功率偏差较大时,如表3中所示的玻璃升降器功率,右门上升和下降的功率均远大于左门,经检查为右门玻璃升降器装配品质不高玻璃摩擦阻力大造成。

4 总结

采用直接或者间接测试车辆实际电器件功耗,可以准确反映车辆电器件装车后的实际功率消耗与设计功率值的偏差,也可以判断电器回路线径的设计合理性、插接器或搭铁点的安装品质,甚至还可以检测电器运转是否正常。制定的特征工况下的电器功耗可以与标杆竞品车进行比对,确认电器消耗是否占优势,通过电能消耗分析可以为整车油耗优化提供新的解决思路。

表2 典型场景电器开启状态

表3 玻璃升降器功率测试数据