整车电气系统单负载测试研究

2021-08-24秦振海赵雷雷王晓鹏

秦振海,赵雷雷,王晓鹏,黄 龙

(陕西汽车集团有限责任公司,陕西 西安710005)

1 前言

随着汽车新技术的应用和人们对舒适性的要求越来越高,汽车电气系统越来越复杂。在进行新车型的开发和改型中,为了更好地验证电气系统的设计方案和可靠性,需要对回路的大负载电器设备进行实车测试,来验证实际环境下其工作参数或指标是否满足设计目标和要求,以保证电气性能的可靠性。

2 整车电气系统单负载分类

2.1 按照受气候环境影响分类

整车电气系统单负载按照气候环境分类,可以分为3类:①冬季使用的电气系统包括暖风、独立暖风、后视镜加热、座椅加热、发动机辅助加热等系统;②夏季使用的电气系统包括空调、驻车空调、座椅通风等系统;③不限气候环境使用的电气系统包括:电源、灯光、仪表系统等。

2.2 按照用电设备工作机制分类

整车电气系统单负载按照用电设备工作机制分类,可以分为3类:①长时工作的电气系统包括电源、发动机控制器、仪表、灯光、空调系统;②短时工作的电气系统包括点烟器、后视镜加热等系统;③间歇性或周期性工作的电气系统包括雨刮、中控门锁、ABS控制器、危险报警、电动玻璃升降器等。

3 整车电气系统单负载测试部件确定

整车电气系统单负载测试部件确定原则一般如下:根据整车是新车型的开发还是改型,若整车是改型车型,对于新增加的电器设备,其单负载测试为必测项目。若整车是新车型的开发,根据回路负载选用熔断器的大小、工作机制(长时工作)及统计的故障率来筛选需要测试的单负载,熔断器容量大于10A的回路,其单负载测试为必测项目。

4 某车型整车电气系统单负载测试

该项测试针对低压电器系统中的各个电器负载,在典型极限气候条件下进行测试,获得其单独运行的电压、电流等详细电气特性。测试记录各电器负载在启动瞬间、稳态和堵转3种状态下的电压及电流数据及波形;若电路保护器件熔断,则记录、存储其熔断特性。

4.1 该车型电气系统单负载测试部件确定

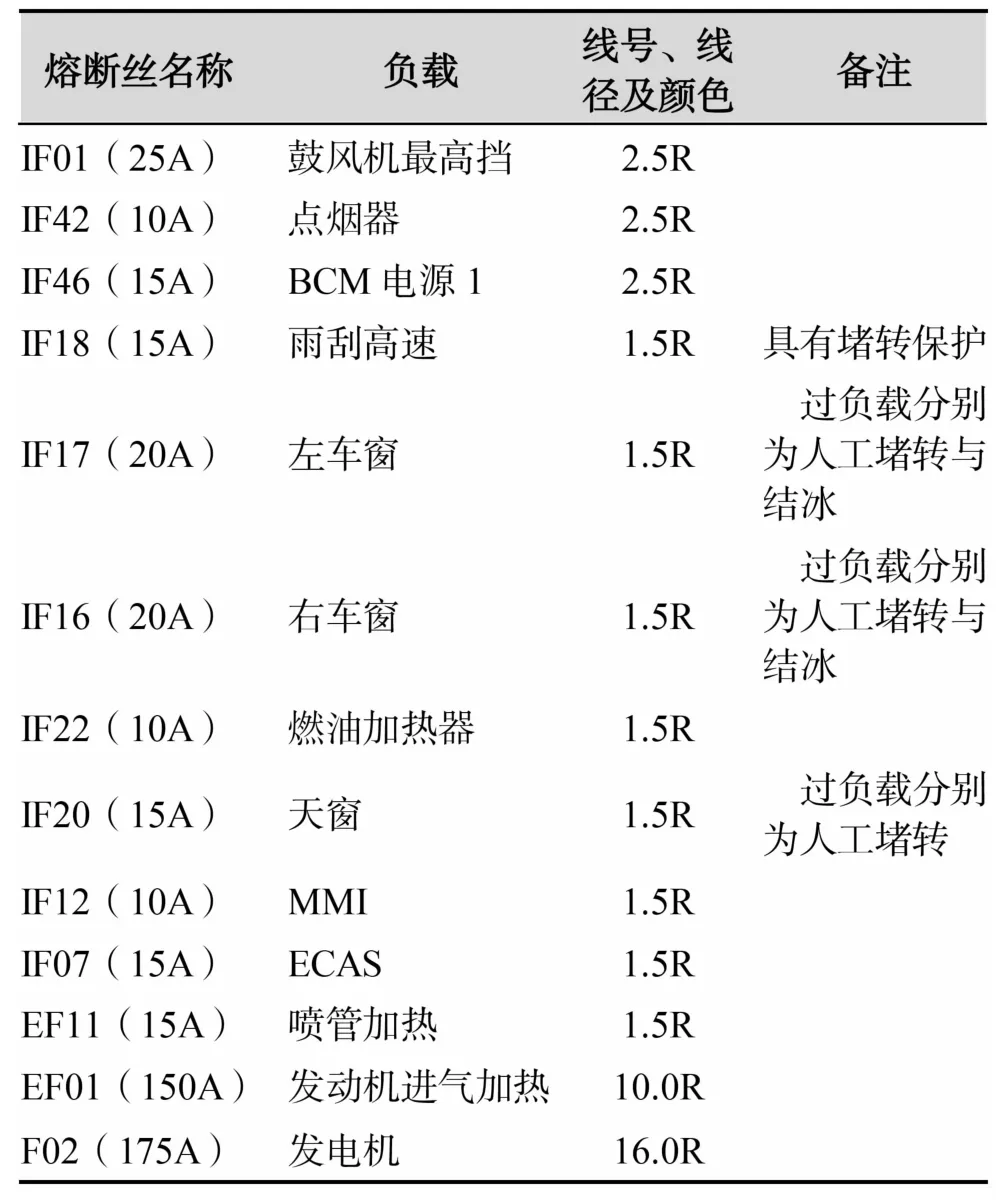

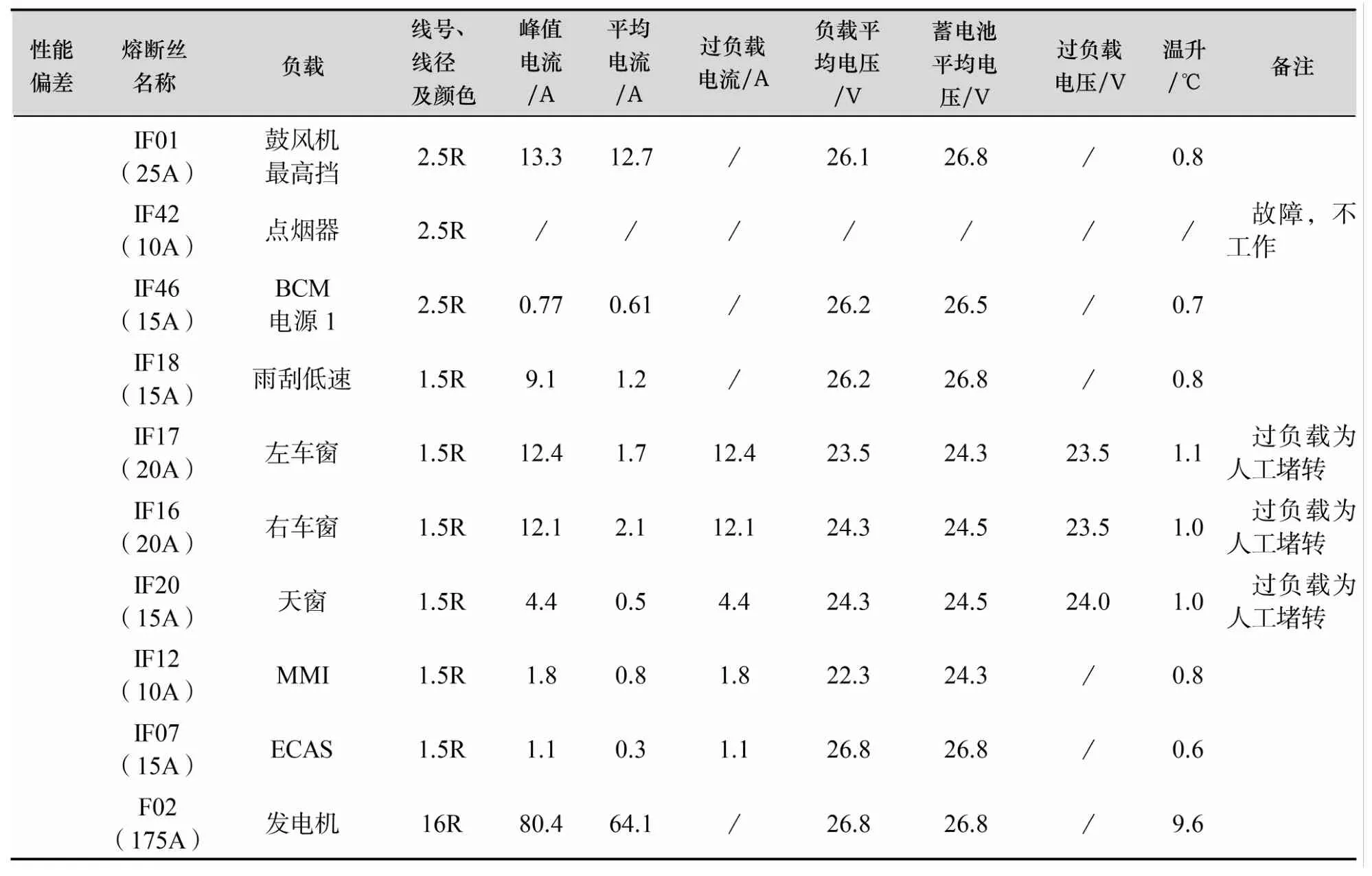

根据该车型电气系统的配置,按照上述原则筛选出需要测试的单负载项目,见表1。

表1 需要测试的单负载项目

4.2 电气系统单负载测试条件的确定

4.2.1 低温环境下电气系统单负载测试条件的确定

对于暴露于低温环境的电气系统,低温会诱发改变其电气特性,如:电子器件(电阻类、电容类等)性能改变,变压器和机电部件的性能改变。结合低温环境循环范围:低纬度区的高原地带自然环境温度-21℃~-31℃及中国的低温极值出现概率:-35℃为23%。因此低温测试环境温度定为-30±2℃。

4.2.2 高温环境下电气系统单负载测试条件的确定

对于暴露于高温环境的电气系统,高温会暂时或永久性降低系统的性能。结合我国的地面高温循环数据,周围空气温度为30℃~43℃,高温达到峰值时间持续4h(从下午13点到17点)之久发动机工作时散出的热量诱发周围环境的温度可以达到63℃。因此高温测试环境温度定为40±20℃。

4.3 电气系统单负载测试方案的实施

在进行单负载测试时,利用CSM电性能测试设备,其由4部分组成:计算机的硬件资源、模块化的采集硬件、可配置的传感器和应用软件。如图1所示。CSM电性能测试设备采用PC机作为硬件平台,CSM数据采集模块作为硬件实时接口,软件采用测控领域广为流行的Vsignalyzer软件,它具有广泛的适用性,可以用于测试多种高低压车载电子电气系统,提供与车载电子电气系统交互的实时接口,模拟信号输入、模拟信号输出、数字I/O、CAN通信接口、电阻输出。

4.3.1 电气系统单负载测试原理

1)单负载电压测试方法

图1 CSM电性能测试系统组成

根据整车电器原理图和线束图定位测试回路,找到被测负载电源、搭铁线,电压采集线按照标签定义,将BNC接头连接相应刺破探针上,探针的正负极相应刺破负载电源、搭铁线。

2)单负载电流测试方法

对单负载电流进行测试有3种设备可供选择:电流钳、霍尔传感器和分流器。电流钳使用较为方便,只需根据被测电流大小选定相应量程,将电流钳夹在被测线束上即可。霍尔传感器需安装在相应电源线上,导线垂直穿入孔内,固定传感器。感性负载、阻性负载可用霍尔传感器进行测量,电子类负载可用分流器进行测试。

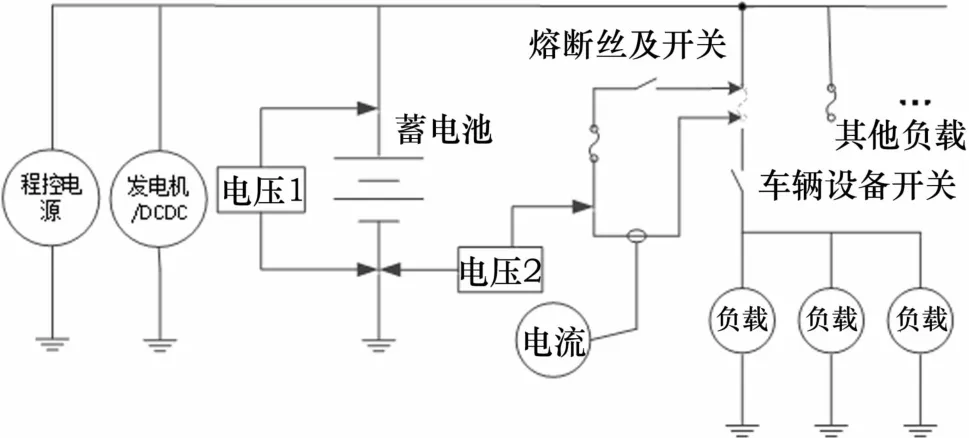

操作时按照:开启→保持(10s)→关闭循环操作即可。图2为单负载测试原理图。

图2 单负载测试原理图

4.3.2 电气系统单负载测试结果评价标准

1)测试时,除灯光外其他电器工作电压不应小于25.6V(怠速/经济转速)。

2)测试时,过电机负载的电压不应小于24.0V(车辆ON挡或怠速)。

3)感性负载开闭不应影响其他负载正常工作。

4)瞬态及稳态测试时熔断器不应熔断。

5)负载平均工作电流不超过保护装置电流限值的70%。

6)负载稳态及过负载工作电流不应超过其设计值。

7)单负载的开启电流峰值不应大于保护装置电流限值的300%。

8)单负载的开启电流峰值不应大于其平均电流设计值的300%。

9)电气系统不应损坏(负载、开关或接插件)。

10)负载稳定工作时,线束、负载及熔断丝的电流应相互匹配。

11)电路保护器件或负载电源线束线径选取有利于成本优化。

12)测试时所有电子设备不应损坏。

13)回路的电流峰值超过其熔断器的极限(仅用于开启瞬间的测试),可能对熔断器寿命造成影响,需要进行相对I2t计算。

4.3.3 低温环境下电气系统单负载测试结果

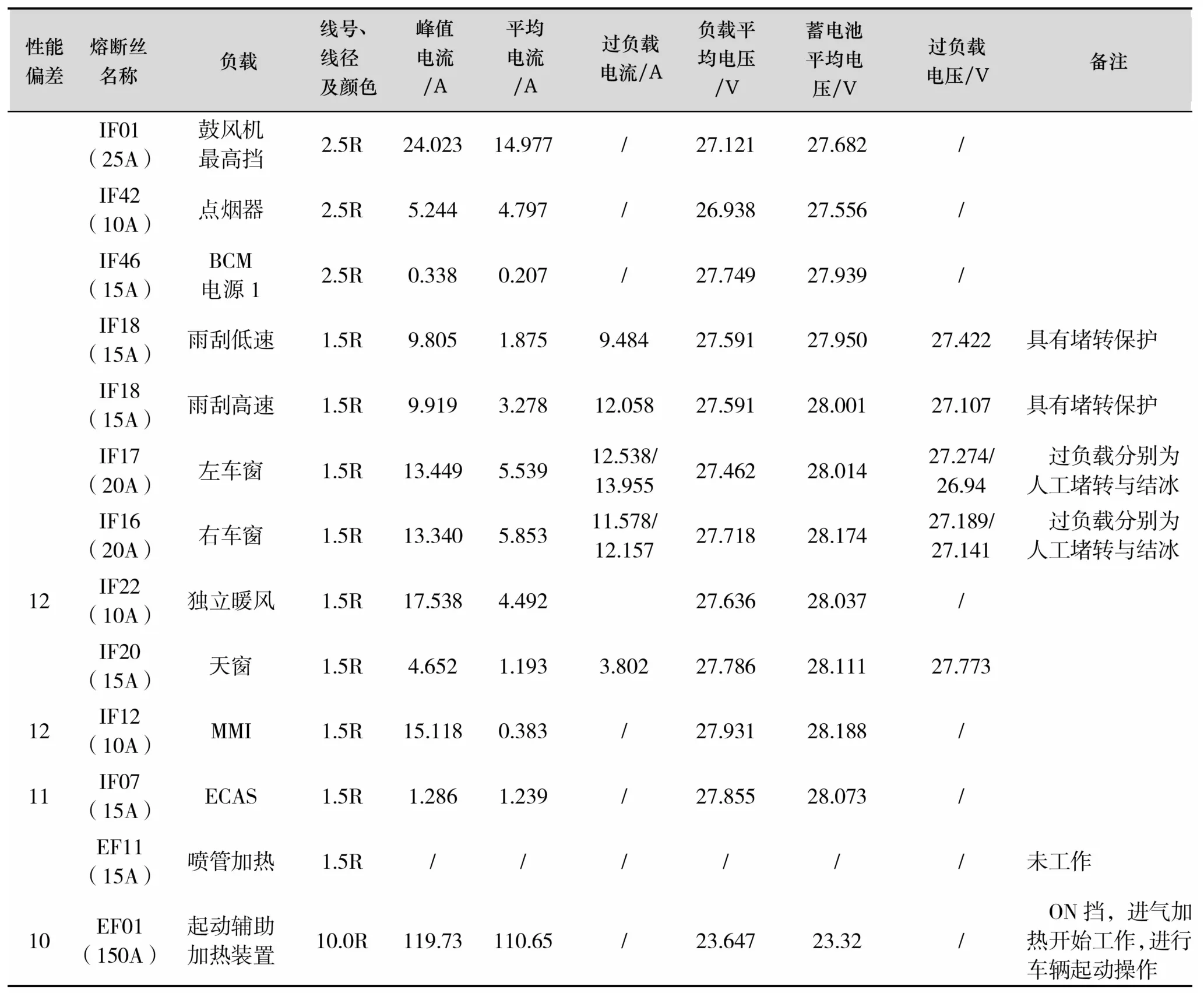

根据该车型电气系统的配置,实车在环境温度为-31℃场地进行单负载测试,测试结果记录见表2。

表2 低温单负载测试结果

4.3.4 低温环境下电气系统单负载测试偏差事件分析

就测试过程中发现的偏差事件不一一列举,根据电气系统单负载测试结果评价标准,仅对每一类型的典型偏差事件举例进行分析说明如下。

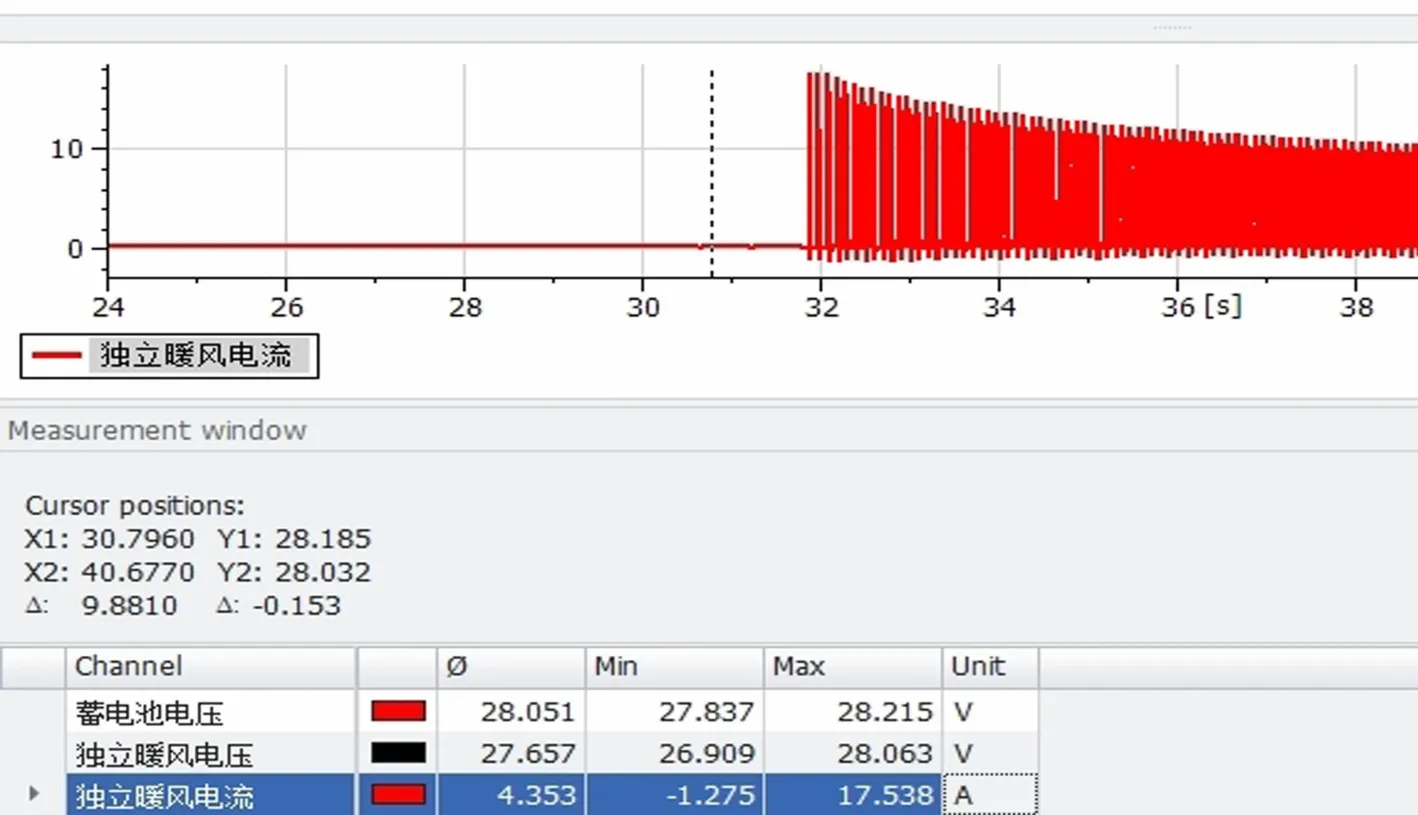

1)燃油加热器

检查各测试设备,确定所用到的传感器、探针、计算机数据采集程序能够正常工作。起动发动机,开启独立暖风,采集该回路负载电压、电流及蓄电池电压,生成同时间轴曲线见图3。

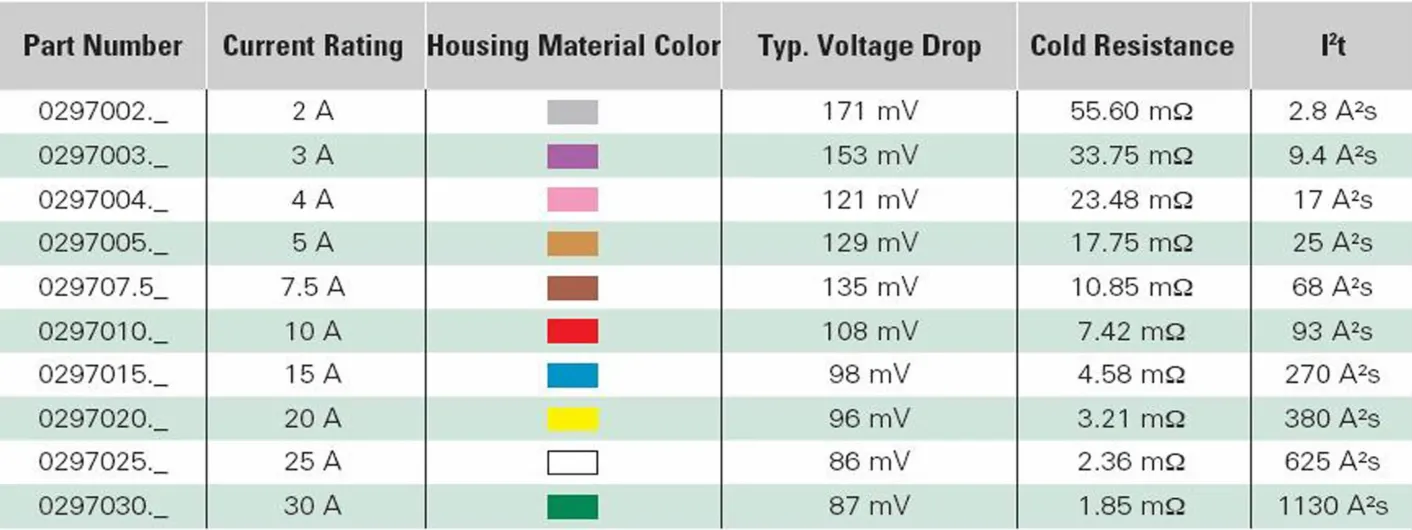

燃油加热器回路选用MINI慢熔型10A熔断器,通过图3可知瞬态峰值电流为17.538A,超过其额定电流。电流引起对熔断器的冲击,需计算相对熔断热能I2t=(脉冲熔断热能/熔断器熔断热能)<22%进行验算。脉冲熔断热能I燃油加热器回路选用MINI慢熔型10A熔断器,通过图4查表确定10A熔断器的熔断热能I2t为93A2s。所以相对熔断热能I2t=0.025=2.5%<22%。因此通过相对熔断热能的校核,脉冲电流不会对该回路熔断器寿命产生影响。

2)ECAS(电控空气悬挂)

图3 燃油加热器工作电压电流曲线图

图4 MINI型熔断器熔断热能

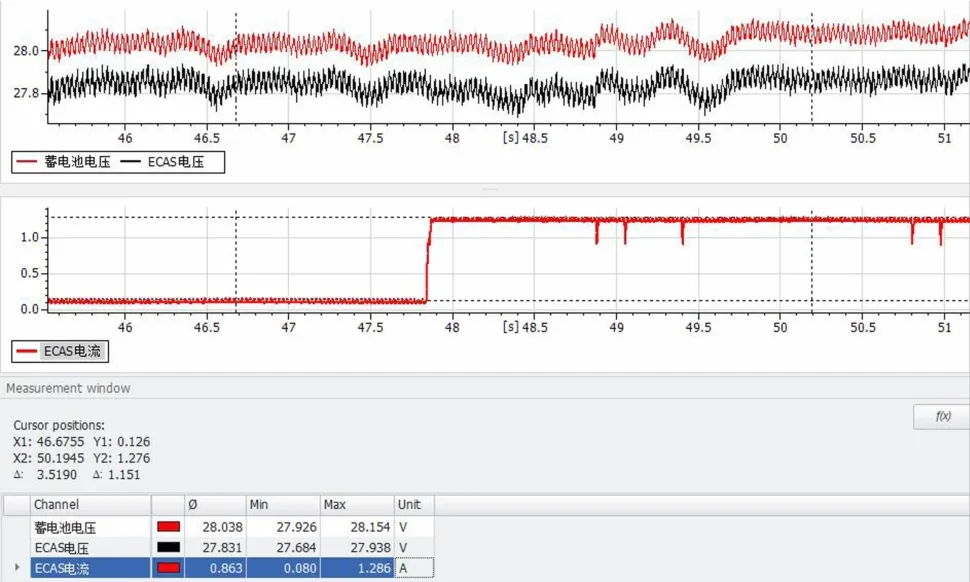

同样,起动发动机,操作ECAS系统循环进行3个周期(提升、下降),采集该回路负载电压、电流及蓄电池电压,生成同时间轴曲线见图5。

ECAS系统回路选用MINI慢熔型10A熔断器,1.5mm2薄壁导线(常温下额定电流为28.2A),通过图5可知最大峰值电流为1.286A,电路保护器件和负载电源线束线径选取过大,保护器起不到保护功能和过设计,应重新校核熔断器和导线的选型,进行设计改进。

3)起动辅助加热装置

图5 ECAS工作电压电流曲线图

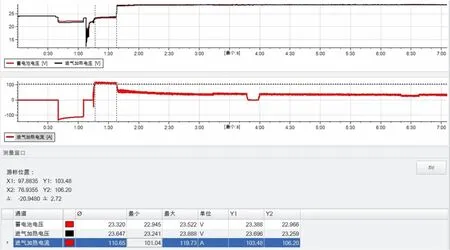

钥匙开关打到ON挡,发动机进气加热开始工作,对应指示灯常亮,进气加热完成时该灯闪烁3次后熄灭。在此过程中采集该回路负载电压、电流及蓄电池电压,生成同时间轴曲线见图6。

起动辅助加热装置回路选用MIDI型150A熔断器,10mm2薄壁导线(常温下额定电流为107A),通过图6可知最大峰值电流为119.73A,平均工作电流110.65A,负载平均工作电流超过线束的载流量,线束选取截面积较小,应重新校核进行选型改进。

4.3.5 高温环境下电气系统单负载测试结果

根据该车型电气系统的配置,实车在环境温度为41℃环境仓里进行单负载测试,测试结果记录见表3。

4.4 电气系统单负载高/低温测试结果比对分析

1)对比寒区单负载测试结果,各负载因在热态下工作其电阻变大,导致其工作电流减小,性能略有下降。

2)20A以下负载在高温环境下工作电流产生的热效应,对该回路的导线影响不大,导线温升不超过1℃,故可忽略电流产生的热效应对导线载流量的影响。

3)对于电机类负载,无刷电机相比有刷电机,其对温度不大敏感,工作性能比较稳定。

4)相比其它回路,发电机输出回路电流为64A,其输出功率下降20%,电流产生的热效应使该回路温度升高到62℃,比环境温度高出10℃左右,但在温度允许范围内。因此,在进行电源系统设计匹配时,有别于其它回路及安装在整车其它部位的导线,注意导线种类的合理选择,适当提高该回路导线的工作上限温度。

图6 发动机进气加热工作电压电流曲线图

表3 高温单负载测试结果

5 总结

该车型电气系统低温单负载测试是在实际寒区环境下进行,能确切地反映低温对电气系统的影响及测试过程中发现偏差事件,通过采集有关电气系统参数,为设计改进提供第一手资料。而电气系统高温单负载测试是在密闭环境仓里进行,其环境参数与实际场地、气候条件存在一定的差异(比如太阳直射辐射无法模拟),获取的数据与实际高温环境存在着偏差,因此还有待于在实际高温环境下进行测试,获取真实环境下的数据,通过比对来修正环境仓的数据,改善电气系统单负载测试在密闭环境仓里测试条件和测试方法,使电气系统单负载测试更加接近实际环境下的测试。