基于CATIA汽车线束三维设计的初期准备与相关应用

2021-08-24白健宇

白健宇

(长春一汽富晟李尔汽车电器有限公司,吉林 长春130000)

目前,汽车线束制造企业与汽车制造企业联合进行汽车线束研发已成为主流。在前期线束设计中为了清晰、快捷、真实地得到汽车线束在空间走向和尺寸,以使线束在整车中布置得更合理,通常采用三维软件仿真模拟布线。现行业内主流的三维线束布线软件有CATIA、PROE、UG等[1],由于不同的汽车主机厂家对线束开发所采用的线束软件各不相同,故线束制造厂家的工程师熟练地掌握与应用主机厂所采用的线束三维布线软件已成为必备的技能。CATIA在线束3D设计中操作便捷,数据结构树简洁明了,线束路径清晰易调整,故CATIA在线束仿真领域甚至整个汽车行业内都得到了广泛的采纳并应用,如:大众、宝马、上汽、红旗、奔腾、江淮等汽车主机厂均采用CATIA软件。CATIA(Computer Aided Tri-Dimensional Interface Application)是上世纪70年代法国达索宇航公司开发的,并应用于航空工业。经过多年的推广,现已经深度应用于机械、电子、航空航天、化工、建筑等行业。同时CATIA亦是CAD/CAE/CAM一体化的软件,完全满足企业设计的需求,具备有效地减轻设计人员的劳动强度、缩短设计周期、优化设计方案、加强设计标准化等作用。该软件从应用到目前为止经历了数个版本,目前大部分主机厂和供应商都使用V5R20或者V5R21这两个版本[2]。

使用CATIA开发汽车线束的基本流程,如图1所示。

图1 基于CATIA软件的汽车线束开发流程图

1 CATIA线束设计模块与数据库的准备

1.1 线束设计所需模块

基于CATIA软件的线束3D建模的专属设计模块有:Electrical Assembly Design(电气装配设计),Electrical Part Design(电气零件设计),Electrical Harness Assembly(电气线束装配),Electrical Harness Installation(电气线束安装),Electrical Wire Routing(电气信号线排布),Electrical Harness Flattening(电气线束展平),Electrical 3D Design Assembly(电气3D设计装配),Electrical 3D Design Part(电气3D设计零件)。这些设计模块在软件中的位置如图2所示。

图2 线束模块在CATIA中的位置

当前,国内外大部分主机厂在开发汽车线束时,主要会使用“Electrical Part Design”和“Electrical Harness Assembly”这两个模块。“Electrical Part Design”用来对插接器、卡钉、橡胶件、塑料支架等零部件定义电气属性;“Electrical Harness Assembly”用来创建包含所有线束几何图形集的产品总成,并通过此应用创建、修改或者删除线束数模。其中“Electrical Harness Flattening”主要是用来对三维数模进行展平从而得到平整的二维布局和线束段尺寸。其它模块用于将线束的电路原理和线束三维数据相结合,使线束数模具有电气属性。由于CAITA的电气原理附上线束实物的做法和步骤非常繁琐,因此目前一般很少用得到,而是通过其它专门的线束整合软件与CAITA结合起来完成的,例如Elena,E3,CHS等。除此之外还会用到“Part Design”和“Generative Shape Design”模块,用以卡钉或者支架等物料的建模,以及“Assembly Design”模块来完成装配设计任务。

1.2 线束相关零件电气属性的设置

图3 某SUV车型车身线束实物图

汽车线束产品主要由插接器、卡钉、橡胶件、扎带、塑料支架、线束保护物、端子、搭铁、电线、雨塞、盲堵、导向壳、背扣、热缩管、扭矩保护器、防水泥、聚氨酯发泡等构成,图3为某车型车身线束总成。在线束三维模型中,通常不体现电线、端子、雨塞、盲堵和防水泥等,其它的与线束存在直接接触的零件需要赋予电气属性,目的是①指示出线束与电气件模型的连接点;②体现电气件数模识别点,为之后的展平或者整合提供参考测量点;③实现自动装配,免去手动调节线束与电气件相链接的操作过程,此操作既利于设计,又提高了整体线束三维数据的精确性、统一性和稳定性。插接器、卡钉等数据模型普遍来自于国内外各大线束公司或其供应商,线束开发人员须在项目的前期或者初、中期搜集整理并分类好模型数据并赋予其电气属性。

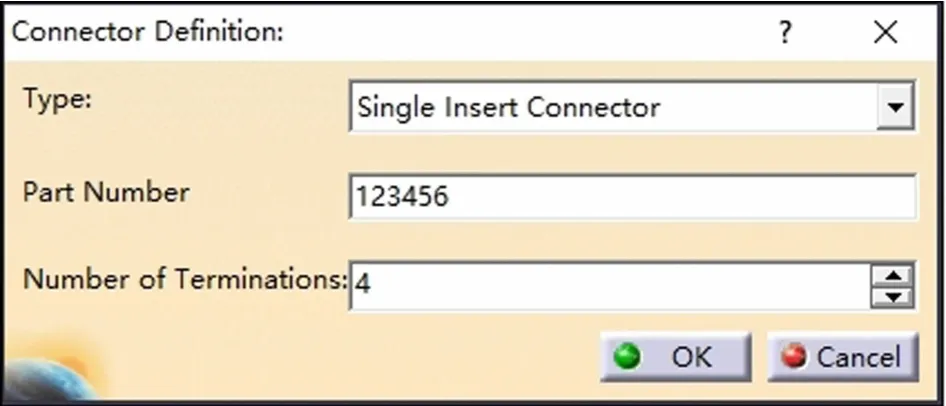

1)插接器的电气属性设置

插接器电气属性设置需要进入“Electrical Part Design”设计模块,首先通过此模块下“Define Connector”命令将三维数模赋予插接器属性,并设置此插接器的类型(Type:Single Insert Connector);零件号(Part Number)及孔位数量 (Number of Terminations),如图4所示。然后通过“Define Bundle Connection Point”命令定义插接件线束电气连接点,此处需要分别设置连接点的名称(Name)、代表位置(Representation)、具体位置(Point)和线束的垂直方向(Initial Condition),如图5、6所示。

此操作过程同样适用于搭铁端子电气属性的添加。

图4 赋予数模插接器属性

图5 设置电气连接点

2)卡钉与支架的电气属性设置

图6 电气连接点位置与参考面示意图

卡钉的电气属性设置同样需要在“Electrical Part Design”设计模块下进行,通过此模块中的“Define Support Part”命令,定义线束与卡钉之间的装配规则,如图7所示。①首先编辑卡钉数模的名称(Name);②然后设定线束在卡钉上的入线位置,即线束的中心线要经过的第一个点(以下统称属性点)的位置(Point.1)并选择这个点所在的平面(Plane),线束会与这个平面保持垂直的形态划入卡钉;③之后掠过卡钉支撑面(Base Plane Definition:Plane2),线束外缘会与此支撑面始终保持相切状态,但此平面又为非必选项,因为有些卡钉或者管箍无支撑平面,如图8所示;④最后线束垂直地从卡钉的出线面(Second Plane Definition:Plane1)划出,确认“OK”完成定义,图9为参考点与平面示意图。

值得注意的是,虽然事先已经设定好了属性点的具体位置,但它并非一成不变,它会随着线束直径的粗细变化而沿着支撑面(Base Plane Definition:Plane2)的垂直方向做出相应的位移,因为软件会优先保证线束外缘与支撑面的相切约束设定。

橡胶件与塑料支架的电气属性设置与卡钉大体相同,不同的地方在于属性点数量不同。因为橡胶件、塑料支架与线束的接触面积远远大于卡钉,所以为了提高数据的仿真程度,增强设计的规范性与高效性,一般会设置两个以上的属性点,如图10、11所示。

图7 定义装配规则

图8 无线束支撑平面的紧固件

图9 电气属性点位置与参考面示意图

图10 橡胶件属性点分布示意图

图11 塑料支架属性点分布示意图

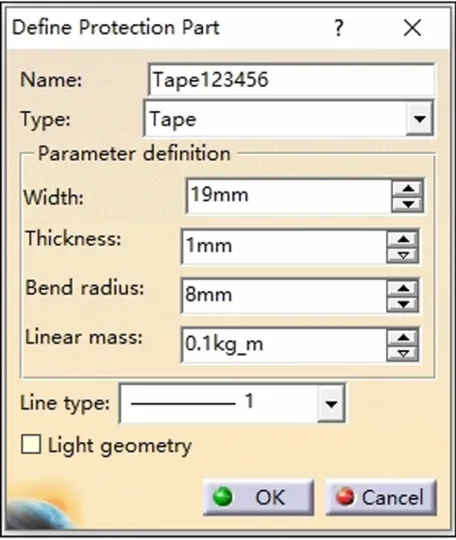

3)线束保护物的创建

汽车线束的外保护物一般有胶带、波纹管、编织管、热缩管、套管、袖套、魔术贴等,其中胶带在整车线束中应用比例最大,占90%以上,且胶带的种类与缠绕方式也各有所不同。实际应用中,常见的有纤维胶带、布基胶带、防磨胶带、天鹅绒胶带、PVC胶带、铜箔胶带、铝箔胶带、海绵胶带等;胶带的缠绕方式主要分3种:花缠、密缠和点缠。在CATIA三维数据中,不同的零件号代表不同的胶带种类,不同的缠绕方式一般会通过不同的颜色来进行区分。

线束保护物的创建同样需要在“Electrical Part Design”设计模块下进行,并通过此模块中的“Define Protection Part”命令,完成创建与属性信息录入的全过程。保护物的属性信息包括零件号(Name),类型(Type),宽 度(Width),厚度(Thickness),弯曲半径(Bend radius),单位长度质量(Linear mass),直线类型(Line type),几何结构(Light type),如图12所示。最后再通过3种不同的颜色来区分3种不同的缠绕方式,如图13所示。

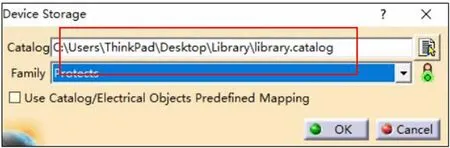

1.3 数据库的建立

所有零件数模定义好电气属性之后,须将其分类归纳于零件库文件夹中,并创建“CatalogDocument”库文件,如图14所示,保存于库文件夹内,再将所有零件数模通过“Store Device”命令与库文件直接相连,如图15所示。数据库的建立可以极大地帮助线束设计人员查询、预览、调用所需零部件,既提高了设计效率[4-5],又可以完善三维设计体系。

图12 保护物属性创建

图13 不同缠绕方式的数模

图14 库文件的设置

图15 零件与库文件链接

2 CATIA软件的环境设置

使用CATIA进行线束设计之前,需要对软件进行环境设置。目的:①使三维数据状态和建模过程更加复合线束设计的要求;②使软件的运行速度更快,提高工作效率。

2.1 保持与所选对象的关联性(keep link with selected object)

为了保持线束与个电气件之间的链接关系,使线束能够根据电气件的位置变化而自动更新,便于修改线束分支。此设置需要进入“Tools”下拉菜单里的“Options”功能窗口,勾选在“Part Infrastructure”层级中“General”项目下“keep link with selected object”的设定,以及将在“Electrical Harness Installation”层级中“Contextual Links”条目里的“keep link with selected object”选项调整为“always”设定,如图16、17所示。

图16 保持与所选对象的关联性1

图17 保持与所选对象的关联性2

2.2 开启高速缓存(Work with the cache system)

基于CATIA的汽车线束三维数据所占空间一般比较大,文件本身属于总成(Product)类文件,其内部链接包含插接器、卡钉、支架、胶带等所有线束零部件,文件大小一般在10M与4GB之间。所以为了提高工作站的运行速度,需要使用“高速缓存管理”功能,提高工作站的运行速度。此设置同样需进入“Tools”下拉菜单里的“Options”功能窗口,在“Product Structure”层级中的“Cache Management”项目下勾选“Work with the cache system”设定;然后设置“Path to the local cache”,将缓存文件(.cgr)保存于电脑本地空间较大的存储盘中(除系统盘C盘外);最后勾选“Cache Size”并尽可能录入最大值,一般为“999999999”MB以应对未知的较大的整车数据,如图18所示。

图18 高速缓存设置

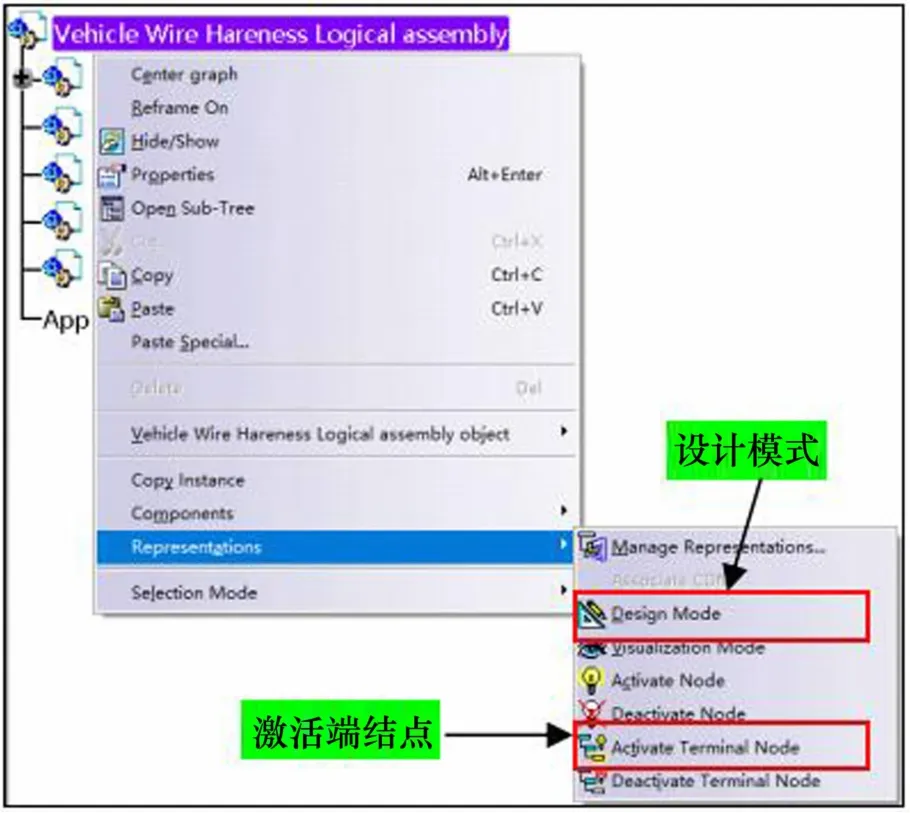

2.3 取消自动激活(Do not activate default shapes on open)

在打开线束三维数据总成(Product)时,软件的初始状态会自动激活所有数据,并且将其转换为设计模式。此过程同样会消耗大量的时间,解决这一问题需要进入“Tools”下拉菜单里“Options”功能窗口,将在“Product Structure”层级中的“Product Visualization”项目下的“Do not activate default shapes on open”设定改为勾选状态,如图19所示。这样就把“激活数据”和“转入设计模式”的过程改成了手动操作,操作命令如图20所示。此设置既可以按照线束设计者的意图来决定数据的开启状态又在很大程度上节省了时间。

图19 打开时不要激活数据设置

图20 手动激活数据及进入设计模式

3 三维数据结构树的常规设定

汽车线束包含的物料繁多,为了能够清晰完整地体现和管理这些物料,也为了能够在项目的整个开发周期甚至整个生命周期内更好地维护三维数据,必须合理地分类归纳好数据总成(Product)以下所有的子集,以应对数量众多的设计变更。一般地,汽车线束三维模型总成中包含的数据有:插接器、卡钉、线束几何路径和线束保护物等,这4类数据为线束产品的自身物料数据,应归纳入【线束总成】;根据不同主机厂的要求,有时线束三维数据还可能要求包括非线束自身物料数据,比如:金属支架,标准件,配电盒等,因而,线束总成与非线束自身物料数据便可合并成一个总成,为【线束逻辑总成】;将所有区域的【线束逻辑总成】集合到一起,组成【整车线束逻辑总成】,如图21所示。值得注意的是,“Wire Harness Routing”层级需要提前被定义为几何线束组,通过“Electrical HarnessAssembly”设计模块中的“Geometrical Bundle”命令,用来专门存放所有的电气线束路径。

图21 三维线束数据标准结构树

4 检测三维数据的连通性与干涉情况

在线束三维设计的过程中反复进行干涉分析检查,对提高设计品质尤为重要,同时CATIA可与其他第三方软件建立接口,进行各种信息和文件的输出,这就要求整个线束数据不能出现中断点,所以连通性的检查亦变得不可或缺。

4.1 线束路径连通性检测

从线束三维数据本身的品质角度来讲,数据整体应该是一个闭环的、无断点、无残缺的完整数据,所以每一段中间路径都要保证与前后路径首尾相连,每一处终端分支都应保证有插接器、端子或者熔断丝盒等收尾。同时不论是想要通过CATIA软件自身展平功能还是通过任何一种线束整合软件来获取二维图纸信息,都要求三维数据本身必须是一个连通的整体。

CATIA软件通过“Search”(Control+F)功能来检测线束数据的连通性,首先打开“Search”设置界面,进入“Advance”工作台,选择“Workbench”下拉菜单内的“Electrical”;“Type”下 拉 菜 单 的“Bundle Segment”;“Attribute”下拉菜单的“fully connected”,将弹出的话框“Attribute Criterion”的结果选项设定为“FALSE”,最后确认“Search”,如图22所示。在弹出的对话框内可以看到所有断链接的分支,如图23所示,如无极特殊情况,须逐条调整直至全部消除。

图22 三维线束数据标准结构树

4.2 数据的干涉检测

从实际装车情况与线束三维设计品质两方面角度来讲,保证线束产品在装配完成后,不与车身发生干涉碰撞或磨损割伤的现象,是检验产品是否合格的重要标志之一,也是线束三维工程师要遵守的关键设计原则之一。所以,在设计阶段要经常性地反复检验线束数据与车身数据是否存在干涉,以保证避免此类失效形式的发生。

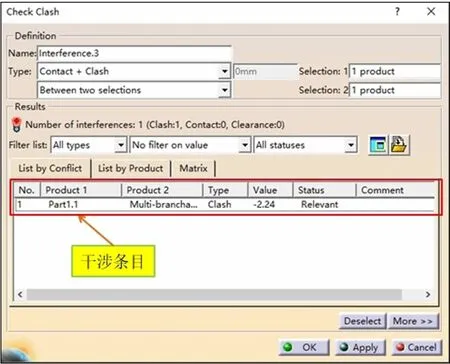

检查干涉需要进入软件“Assembly Design”的模块,通过工具栏里“Analyze”选项内“Clash”的功能进行。在“Check Clash”功能表中,需要定义干涉条目(Name:Interference.1);干涉形式(Type:Contact+Clash)以及干涉类型(Eg:Between two selections)并选择要检测的项目(Selection 1:1 product & Selection 2:2 product),如图24所示。确认“Apply”并预览干涉情况,如图25所示,如无特定情况,须逐条调整直至全部消除。

图23 三维线束数据连通性检查结果

图24 干涉检查设置

5 结语

合格地、严谨地做好线束三维设计初期的准备工作是必不可少的,最大限度地发挥软件的辅助设计与检测功能也是将来线束开发的必经之路,规范化数据的建模结构以及软件的环境设置可以很大程度地提高线束整个开发阶段的设计及维护效率,避免时间的浪费,缩短产品的设计周期。只有打下坚实的基础,才能铸就牢固的上层建筑,也只有这样才能满足现代飞速发展的汽车产业对线束设计的要求。

图25 干涉检查结果