测控天线装配工艺改进技术研究及应用

2021-08-24张海峰朱荟杰施家金

胡 佳 张海峰 周 洁 朱荟杰 施家金

测控天线装配工艺改进技术研究及应用

胡 佳 张海峰 周 洁 朱荟杰 施家金

(上海航天电子技术研究所,上海 201109)

通过分析测控天线辐射臂的装配流程,梳理出在装配中出现的工艺难点,针对辐射臂装配过程中焊点承受应力大、小孔内无法搪锡及装配后产品外观质量差等问题,提出了测控天线的装配工艺技术改进措施,旨在实现将设计改动降至最低,用工艺技术改进提升测控天线装配质量,实现后续类似产品在装配中的质量稳定性。

测控天线;搪锡;装配

1 引言

某测控天线是一种双臂锥柱螺旋天线,应用于测控分系统,具有对地测控和对中继测控的功能,在航天领域应用广泛,单颗卫星一般配套4套测控天线,其结构由尼龙骨架、纯铜丝绕制的辐射臂(2根)、介质帽、短路螺钉、外导体、内导体、插座等组成,见图1。

增益、方向图、驻波比等是测控天线的重要电性能指标,决定测控天线在轨状态的指向精度。天线的电性能指标依靠设计、仿真、加工、装配、调试、测试、试验等各环节控制保证,而装配是测控天线生产过程的重要环节之一,其中,辐射臂是测控天线装配的重要步骤,其装配质量不仅影响天线的结构可靠性,还对天线的电性能指标产生直接影响。

图1 测控天线结构示意图

如何通过工艺技术改进,实现测控天线辐射臂装配后结构的可靠性及电性能的稳定性,最大程度提升测控天线的装配质量,减少由于装配不到位导致的质量问题,需开展进一步的工艺研究。

2 测控天线辐射臂装配流程分析

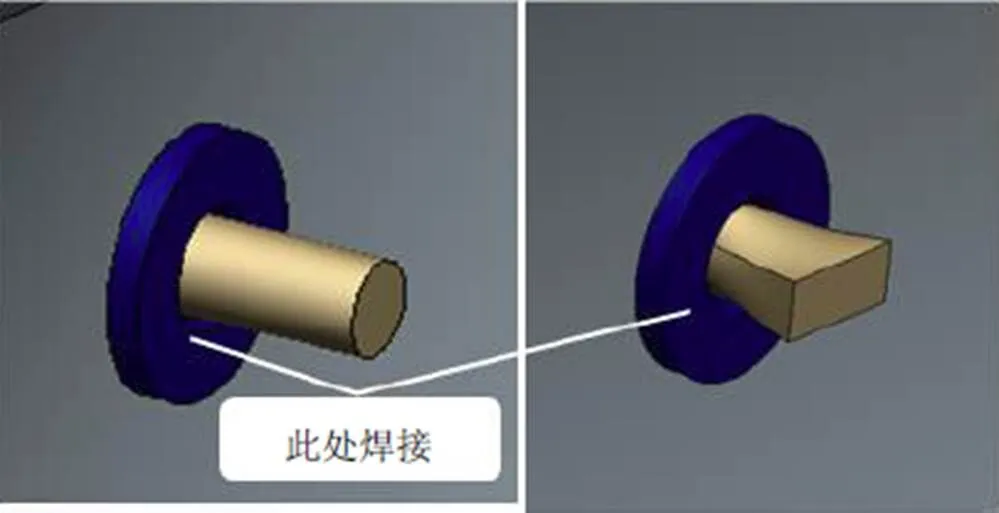

图2 辐射臂A端固定方式示意图

测控天线有两根辐射臂,按照设计要求,辐射臂须沿骨架上的刻槽方向螺旋缠绕并与骨架服帖无间隙,辐射臂两端要完全固定。

辐射臂A端固定在骨架内侧,具体操作方式如下:辐射臂穿过T形销钉内孔;通过手工锡钎焊将辐射臂与销钉固定,再将销钉法兰卡在骨架上收紧,实现辐射臂A端的固定,见图2。即辐射臂A端的固定采用焊接的方式实现。

辐射臂A段固定后,在骨架上缠绕辐射臂,再将辐射臂B端固定在外导体上部,具体操作方式如下:在外导体上部螺纹孔内安装转接套,再从外导体上部的工艺孔从上向下配打螺纹孔,直至转接套单侧打穿,然后将辐射臂端部插入转接套,用紧定螺钉沿配打的螺纹孔装入后压紧辐射臂,将其固定,再通过手工锡钎焊将辐射臂焊接至外导体上。辐射臂B端固定采用的是“螺钉紧固+焊接”的方式,具体流程见图3。

图3 辐射臂B端固定方式示意图

3 测控天线辐射臂装配问题分析及工艺改进措施

3.1 辐射臂A端装配问题分析

测控天线为舱外天线,工作温度变化范围大,高低温引起的热胀冷缩会导致辐射臂形变,进而对焊点产生拉扯力,由于锡钎焊点抗拉强度不足,若仅采用焊点作为辐射臂固定的方式,高低温下辐射臂的拉扯应力可能会导致焊点开裂进而影响辐射臂的固定,造成天线质量隐患,因此,如何在不改变产品结构的前提下,提高焊点的可靠性,降低高低温对焊点的影响是此处装配工艺的关键点。

3.2 辐射臂A端装配工艺改进措施

为避免高低温导致的辐射臂形变对A端焊点的影响,需改进其固定模式,将辐射臂A端的固定方式由“焊接”改为“焊接+结构限位”,即辐射臂A端在用手工锡钎焊固定至销钉上之前,先用铜锤将穿过部分敲扁,使其不能穿出销钉内孔,用剪刀修剪辐射臂,保持其敲扁处的长度约1.5~2.5mm,见图4。依靠销钉实现辐射臂的初步卡紧后再焊接,使用机械结构分担焊点承受的应力,提高辐射臂A端的装配可靠性。

图4 辐射臂A端固定方式修改前后对比

3.3 辐射臂B端装配问题分析

3.3.1 转接套内无法搪锡,导致焊接效率低、质量差

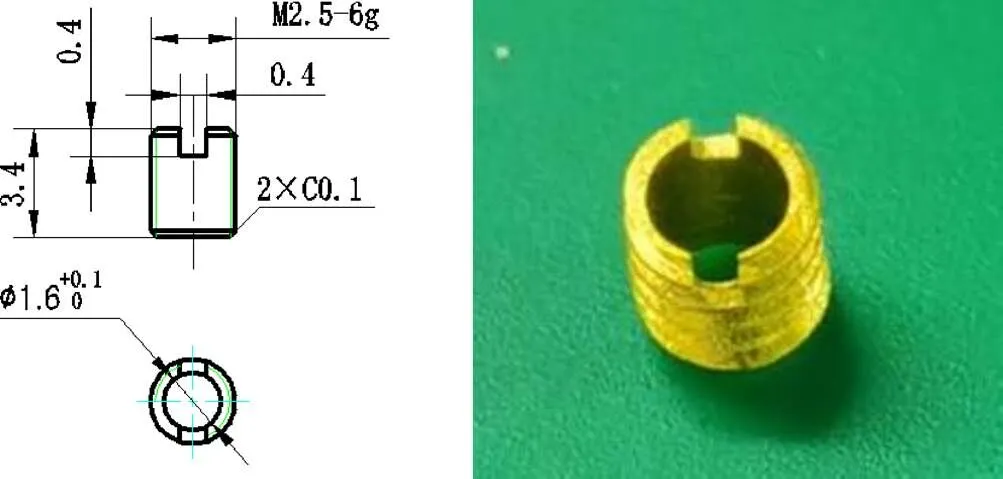

辐射臂B端是插入外导体的转接套后用紧定螺钉固定再焊接,转接套尺寸较小,见图5,外部为M2.5粗牙螺纹,内孔尺寸为1.6mm,长3.4mm,由于其结构和尺寸特点,在搪锡时会出现以下难点:

a.由于转接套内孔尺寸小,电烙铁无法伸入孔中,且仅对内孔搪锡,也无法使用锡锅,应使融化的焊锡流入1.6 mm的小孔;

b.在搪锡时控制焊锡的量,避免焊锡堆积,让融化的焊锡均匀地附着在内孔壁上,不影响辐射臂插入;

c.转接套外部有M2.5外螺纹,若焊锡爬到螺纹上,不易清理,影响转接套后续装配,搪锡后应清理转接套外螺纹上的多余焊锡。

图5 转接套结构示意图

转接套表面无镀覆,若在大气中放置过久会氧化,因此在焊接前需先用细齿圆锉刀对其内孔打磨去氧化物。在焊接时由于转接套与辐射臂间隙小、爬锡慢,融化的焊料无法快速进入转接套内部,容易导致焊料在外导体上大量堆积。若焊接30s后焊点仍不合要求,需停止焊接,将产品冷却至常温后用吸锡绳去掉多余焊锡,再次焊接直至焊点符合要求。为了保证焊接处质量,要求焊接次数不能超过三次,但由于爬锡慢、焊接时间久,极易导致辐射臂与转接套焊接时出现焊点不润湿、虚焊等情况。

3.3.2 焊接时间长、温度高,造成骨架烧熔变色

由于金属材料散热严重,需较高焊接温度才能保证焊锡处于液态,辐射臂B端焊点位置距离尼龙骨架距离较小,由于焊接时间长,焊接的高温会对骨架外观造成影响,出现局部烧熔变色的现象,影响产品外观质量。

3.4 辐射臂B端装配工艺改进措施

3.4.1 转接套内孔搪锡工艺

通过对转接套内孔搪锡提高焊接速度及质量是提升测控天线辐射臂装配质量的重要手段,针对转接套内孔尺寸小、不易搪锡的难题,由于无法直接利用电烙铁或锡锅对小孔内部搪锡,可考虑借用辅助结构伸入小孔内部辅助搪锡。在实际产品装配中,辐射臂折弯后插入转接套,为提高搪锡后转接套的可使用性,可直接使用辐射臂辅助转接套内孔开展搪锡,通过研究小孔内搪锡技术,解决了转接套内孔搪锡难点,梳理出的搪锡工艺流程如下:

a. 取辐射臂直线段80mm,清洗完毕后将其夹持于焊接夹具,辐射臂在焊接夹具上露出40mm左右的长度,将转接套穿至辐射臂上,见图6a;

b. 在辐射臂表面涂抹助焊剂,再用电烙铁在辐射臂表面搪锡,使焊锡均匀附着在辐射臂端部表面10~15mm处,见图6b;

c. 用镊子夹住转接套,使其沿辐射臂搪锡位置前后轻轻移动,同时电烙铁放置在辐射臂末端,保证在高温下焊锡处于融化状态,在移动转接套时使焊锡附着在转接套内部,见图6c;

d. 用电烙铁将吸锡绳顶紧在辐射臂末端,转接套贴住吸锡绳,去除转接套上多余焊锡后,取下转接套,自然冷却,见图6d;

e. 将搪锡后的转接套放入防静电盒中,用无水乙醇浸泡5min后,再用镊子夹起转接套,用软毛刷刷洗去除转接套上的助焊剂,自然晾干。

图6 转接套搪锡工艺流程

通过对转接套内孔搪锡,使转接套内先搪上一层薄而均匀的焊锡,增强焊接润湿性,降低了焊接难度。解决了转接套内孔搪锡的问题,则可在转接套表面增加镀金处理,不仅可以起到防护作用,省去焊前去氧化物的操作,节约工时,后续则通过对其内孔搪锡去金,避免“金脆”,既保证了焊接质量,又保证了焊接速度。

搪锡后,由于“爬锡”会有多余的焊锡堆积在转接套的外螺纹上,影响后续转接套与外导体的装配,因此,如何去除转接套外螺纹上的多余焊锡是其装配前的重要步骤。转接套外是M2.5的粗牙螺纹,螺纹间距小,且由于转接套本身为薄壁件,不易夹持,若采用手工去除,则极易划伤转接套外表面镀层,由于螺纹间焊锡的去除难度大,只能通过设计辅助工装实施多余焊锡去除。

辅助工装设计为平板结构,在工装上配打M2.5螺纹孔,孔深大于转接套长度,使用工具使转接套在工装的螺纹孔内反复多次旋进旋出,利用磨合去除转接套外螺纹上的多余焊锡,直至最终转接套旋合时无滞留感,此方法解决了搪锡后转接套外螺纹上多余焊锡的清理难题。

3.4.2 焊接中的骨架保护工艺

通过对测控天线结构及工艺流程分析,针对焊接时尼龙骨架易产生烧熔变色的问题,可通过辅助手段实现焊接时骨架的快速散热,减少骨架上热量堆积造成的烧蚀变色。措施如下:在焊接时使用无尘布蘸无水乙醇包裹骨架靠近焊点部分,无水乙醇挥发会带走堆积在骨架上的热量,防止其产生烧蚀,保证焊接后骨架外观的完好。

4 工艺改进后的效果分析

4.1 工艺改进前后的效果对比分析

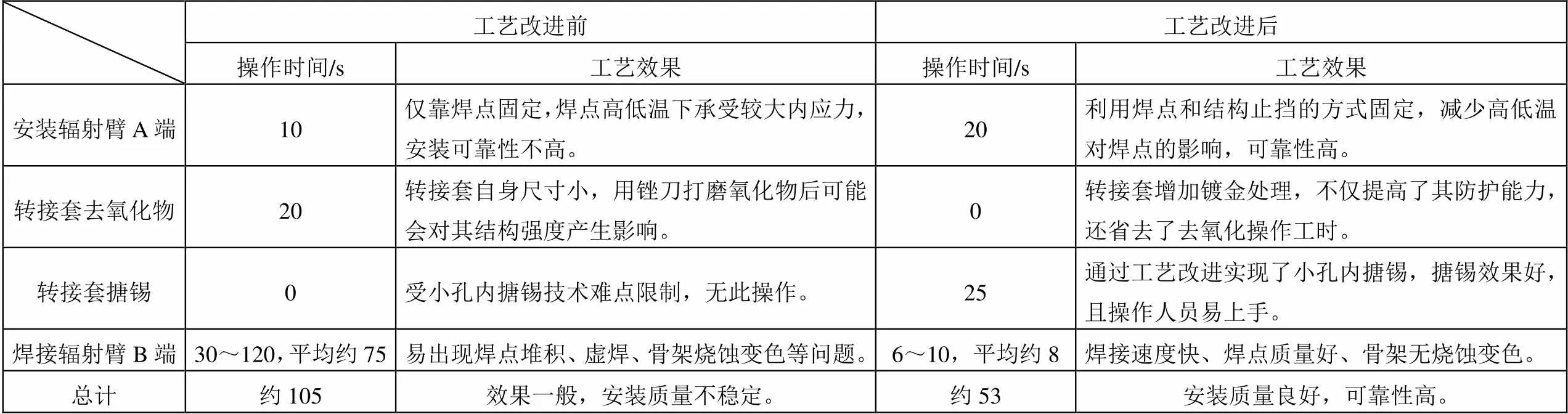

对测控天线辐射臂装配流程进行工艺改进前后的效果对比,见表1,从操作时间和工艺效果两个方面对产品质量进行分析,得出工艺改进后,不仅辐射臂的安装时间大大减少,而且装配质量也得到了较大提升。

表1 辐射臂安装工艺改进前后的效果对比

4.2 工艺改进前后的焊点对比

焊点外观质量是检验其合格性的重要标准,良好的焊点是在产品的使用周期内,保证其机械和电气性能都不发生失效,合格的焊点外观表现为:表面光亮平滑;恰到好处的焊料量完全覆盖焊接部位(或焊端);焊接点的边缘应当较薄,焊料与焊盘表面的湿润角在30°以下,最大不超过60°。

辐射臂A端在工艺改进后的焊点外观及X光照片见图7,敲扁的一端辐射臂卡紧销钉后焊接,充分保证辐射臂固定的可靠性,从其X光照片可知,焊锡在销钉和辐射臂之间填充均匀,无虚焊情况。

图7 辐射臂A端焊点外观及X光照片

图8 辐射臂B端焊点外观及X光照片

辐射臂B端在工艺改进后的焊点外观及X光照片见图8,焊点外观光亮平滑,符合合格焊点的要求,且从X光照片可知,在辐射臂与转接套之间焊锡填充均匀,无虚焊情况。

5 结束语

通过梳理测控天线易产生问题的辐射臂装配工艺流程,在设计改动最小的情况下,通过改进工艺提升测控天线装配质量,对辐射臂固定、转接套孔内搪锡、骨架保护等易产生质量问题的环节进行了工艺研究及改进,并成功地应用于实际生产,且通过了试验验证,可为后续类似产品的装配提供参考。

1 齐林,杨京伟,杜爽,等. QFN 元器件去金搪锡工艺技术研究[J].航天制造技术,2018,2(1):44~47

2 王继林,白磊,李珍珍,等. 无引线镀金表面贴装器件搪锡技术[J]. 航天制造技术,2011,10(5):33~35

3 奚慧. 印制板组件手工焊接问题探讨[J]. 现代雷达,2014,36(5):92~94

4 成钢. PCB手工焊接温度问题探讨[J]. 电子工艺技术,2011,32(4):222~226

5 张玲芸. 手工焊接的质量控制[J]. 电子工艺技术,2010,31(4):219~222

Research and Application of Antenna Assembly Process Improvement Technology of Measurement-control

Hu Jia Zhang Haifeng Zhou Jie Zhu Huijie Shi Jiajin

(Shanghai Institute of Aerospace Electronic Technology, Shanghai 201109)

By analyzing the assembly process of the radiating arm of the measurement-control antenna, the technological difficulties in the assembly are combed out. Aiming at the problems such as the large stress of the solder joints during the radiating arm assembly process, the difficulties of tin coating in the holes and the poor appearance quality of the products after assembly, the improvement of the antenna assembly technology which can realize the quality stability of similar products in assembly are put forward to promoting the assembly quality of the antenna by improving the process technology with less design changes.

measurement-control antenna;tin coating;assembly

TN61/65

B

胡佳(1988),硕士,机械制造及自动化专业;研究方向:精密装配工艺。

2021-03-24