航天用大长径比碳纤维复合材料杆件直线度改进研究

2021-08-24叶奇飞陈万新黄文煜叶鹏华

周 栋 董 斌 叶奇飞 沈 辉 陈万新 黄文煜 杨 浩 叶鹏华

航天用大长径比碳纤维复合材料杆件直线度改进研究

周 栋 董 斌 叶奇飞 沈 辉 陈万新 黄文煜 杨 浩 叶鹏华

(上海复合材料科技有限公司,上海 201112)

针对航天用大长径比碳纤维桁架杆件直线度超差问题,采取了整体制作真空袋和简支梁模型的成型方法,对杆件直线度与制品温度均匀性、挠度矫正的影响进行了研究,建立不等温模型仿真分析了直线度与温度影响。结果表明,仿真结果与产品变形趋势一致,采取措施后碳纤维杆件直线度提升明显,宽面由0.97mm/m提升到了0.42mm/m,窄面由0.39mm/m提升到了0.18mm/m。

碳纤维杆件;直线度;整体制袋;简支梁模型;不等温模型

1 引言

碳纤维复合材料具有高的比强度和比模量、出色的耐热性、较低的热膨胀系数、较小的热容量及优秀的抗腐蚀与抗辐射性能等特点,已逐渐应用在航空航天领域,尤其是在各类空间卫星产品上。而随着空间卫星技术的快速发展,采用碳纤维复合材料制备的桁架结构已越来越多地应用于空间卫星结构。碳纤维复合材料桁架结构具有较好的组合性及通用性,可根据不同的使用要求进行空间构型组合,而且形式简单、载荷可优化分配、局部强度高、安装拆卸简单方便,有着广阔的应用前景。但我国目前使用碳纤维复合材料桁架作为空间卫星主结构的技术还不够成熟。同民用复合材料产品不同的是,卫星用碳纤维桁架杆件的热变形及安装精度等方面要求较高,其中碳纤维复合材料杆件直线度是一个典型尺寸,对整个碳纤维桁架的尺寸精度及安装定位均有较大的影响,因此开展碳纤维复合材料桁架杆件直线度的改进工作很有必要。

目前,碳纤维复合材料桁架杆件多采用纤维缠绕成型,将缠绕后的杆件合模后在固化平台上制备真空袋,而后进行热压罐成型,全程抽真空,减少层间挥发分且保证产品的密实性。该成型方式由于模具直接放置于大的成型平台,成型过程的产品不同位置模具温度不均匀,升降温过程的上下面变形量不一致,导致产品直线度超出工艺设计要求。另外,对于大长径比杆件,其翘曲变形的绕度与杆件长度呈非线性关系。有研究结果表明,薄壁层合板比厚壁层合板更易发生翘曲变形。Twigg 等人的研究结果表明,层合板固化时的翘曲变形与板的长度的立方成正比,与板的厚度的平方成反比。

为保证航天用大长径比碳纤维桁架杆件直线度,本文建立不等温模型仿真分析了直线度与温度影响,通过对比试验分析碳纤维桁架杆件在不同的热压罐成型状态下的直线度情况,优化成型过程中的工艺方法及参数,制定出整体制袋和应用简支梁的方法,使得大长径比的碳纤维桁架杆件变形量更小,宽面直线度由0.97mm/m提升到了0.42mm/m,窄面直线度由0.39mm/m提升到了0.18mm/m。

2 实验

碳纤维桁架杆件使用的成型方法为纤维缠绕钢模热压罐成型。其中所选杆件截面尺寸为63mm×30mm,杆件壁厚为2.1mm,长度为3600mm,缠绕角度为:±30°/90°/±30°/90°/±30°/90°/±30°/90°/±30°。固化制度为:制品在制作真空袋进热压罐后(90±3)℃,保温30min,在保温结束开始打压至(0.3±0.02)MPa;在模具温度升到(115±5)℃后打压(0.7±0.02)MPa;在(115±5)℃,保温30min;在(177±3)℃保温180min,整个过程中升温和降温的速率0.3~0.5℃/min。

2.1 基础实验

杆件1#、2#合模后模具下底面放置于成型平台,三面包覆真空袋密封至底面平台处的方式制袋,抽真空、热压罐成型固化。

2.2 整体制袋实验及仿真分析

杆件3#、4#合模后,四个面整体包覆真空袋密封,放置于成型平台上,抽真空,热压罐成型固化。

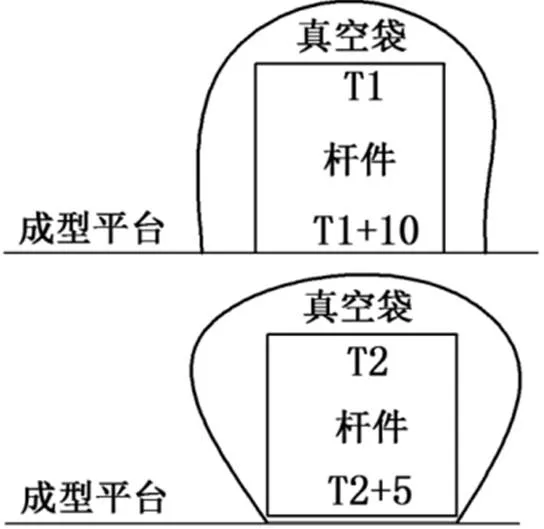

通过实验验证,分别在空白实验中的平台制袋杆件和整体制作真空袋杆件上下面布置热电偶,在热压罐固化成型时发现,平台制袋杆件下底面温度较上表面温度约高10℃,而整体制袋杆件模具下底面与上表面温差5℃以内,成型状态及温度分布情况表征如图1所示。

图1 成型状态及温度分布图

表1 M55J/环氧树脂力学性能

表2 杆件缠绕铺层角度及尺寸

按上述温度情况,在Abaqus Standard中建立模型,模拟上、下表面不等温时3600mm长杆件的变形情况。其中单元选择壳单元S4R;材料的模量等属性和层合板铺层顺序分别按表1和表2设置,其中杆件以长度方向为0°,环向为90°;结构温度通过预定义场施加,上表面温度110℃,下表面120℃;中心截面用Encastre约束平移和转动自由度,两端为自由端。模拟结果如图2所示,可以看出杆件两自由端有向下表面收缩弯曲的趋势,应变值最大点在端部,最大直线度偏差0.5mm。

为进一步验证上下表面的温度差对产品影响,将3#、4#杆件整体制袋成型固化,与1#和2#平台制袋的杆件形成对比,比较两种成型状态下的杆件直线度情况。

图2 杆件变形与温差模拟

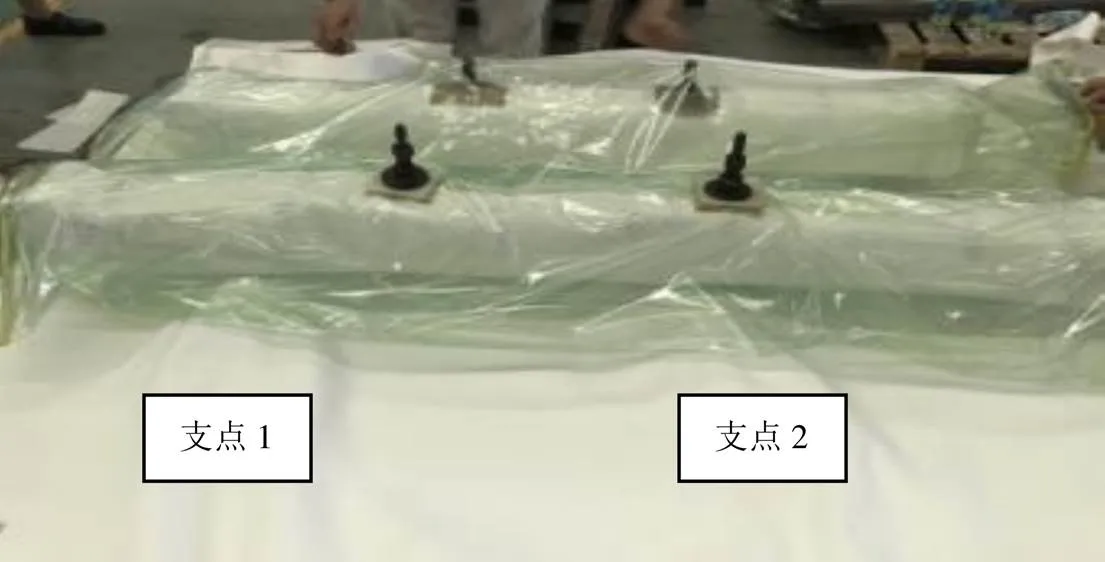

2.3 简支梁模型实验

由杆件模具上下表面不等温模型可以得出杆件两端有向下表面收缩弯曲的趋势,而由简支梁模型将杆件两端等高架空,可以发现由于重力影响在杆件中段有向下表面弯曲的趋势,该趋势刚好与杆件模具不等温模型模拟结果趋势相反,现以此进行校正,设置两组不同简支梁支点之间距离来调节杆件弯曲变形趋势,如图3所示,其中5#、6#杆件两支点间距为2500mm,7#、8#杆件两支点间距为3500mm。

图3 简支梁模型试验图示

3 结果分析与讨论

表3 模具升温速率与上下面温差和直线度关系

保证杆件成型的固化制度一致,1#、2#杆件为平台制袋成型方式,3#、4#杆件为整包袋制袋方式,5#、6#杆件为整体制袋且垫等高块距离2500mm,7#、8#杆件为整体制袋且垫等高块距离3500mm,5#、6#、7#和8#四件杆件为同一炉次。汇总几种成型方式下的模具升温速率、模具上下表面的温度差值及杆件宽面和窄面直线度数据,实验结果见表3。

3.1 成型状态对杆件温度均匀性影响

由表3可以发现,1#和2#杆件模具下底面放置于平台,制作平台袋时模具上下面温度差约为10℃,3#和4#杆件模具整体制作真空袋放置于成型平台,模具上下面温度差约5℃,5#、6#、7#和8#杆件整体制袋后按简支梁模型两端垫高放置于成型平台,模具上下面温差约为3℃。试验结果表明,杆件固化成型时整体制作真空袋可以较大地减小杆件上下面的温差,而且在两端架空垫高时效果更加明显。这主要是因为,1#和2#杆件平台制袋时,模具底面直接接触钢制成型平台,升温过程中,模具下底面由于热接触传递效果较为明显,下底面较上表面升温快,温差较大;而3#和4#杆件整体制袋后放置于成型平台上,在热压罐固化成型过程中,模具真空袋保持高真空度,虽模具下底面的真空袋等辅料与平台接触,但真空袋内的真空条件下的传热效率低,模具上下面仍有温差,但温差减小;5#、6#、7#和8#杆件在3#和4#杆件基础上两端垫高,有利于热压罐中热风循环,在考虑到热电偶测温误差等因素的情况下,整体制袋简支梁模型状态成型的模具上下面温度相差不大。

3.2 升温速率及温度均匀性对杆件直线度影响

由表3可以发现,1#和2#杆件同炉平台制袋升温速率要高于3#和4#杆件同炉整体制袋的升温速率,且由实验数据得知固化过程的升温阶段,模具下底面温度均略高于上表面,产品脱模后两端向下表面弯曲整体呈现向上表面“拱”的趋势,如图4所示,该情况也与前面上下面不等温模型的仿真结果相吻合。另外由直线度实验数据可以看出,3#和4#杆件同1#和2#杆件相比无论是宽面或是窄面直线度均有较为明显的提升,其中宽面直线度由0.97mm/m提升到了0.63mm/m,窄面直线度由0.39mm/m提升到了0.19mm/m,说明采用整体制作真空袋降低固化过程中模具的升温速率、减少模具上下面的温差对于杆件直线度的改善效果明显。这主要是因为,模具及产品各部位温度在固化过程中无法保持均匀分布,各部位基体树脂的反应程度在某一时间段内会产生差异,形成非同步固化状态,造成树脂模量和固化收缩应变的不一致,导致应力的产生,较快的加热速率不仅会影响模具温度场的均匀性,而且由于复合材料的热导率较小,还会使复合材料内部产生明显的温度梯度,温度高的地方固化度高。而树脂在处于玻璃态时固化收缩对残余应力有影响,固化收缩应变可以通过树脂固化度进行计算:

式中:e为固化收缩应变,为固化度,是由实验确定的树脂总体积收缩。纤维在固化过程中不发生固化收缩,复合材料的固化收缩可以根据细观力学模型确定,其中沿纤维方向应变为:

式中:为沿纤维方向的应变,E、E分别为树脂和纤维的弹性模量,υ为纤维的体积分数。由上述公式可以看出,升温速率快导致产品下表面的温度高,其固化度高,固化收缩沿纤维方向的应变大,进而使得杆件两端向下表面弯曲整体呈现向上表面“拱”的趋势。同时因为模具与产品之间的相互作用,复合材料的剪切力贴模面与非贴模面相差大,沿产品的厚度方向会形成一个应力梯度,该应力梯度随着树脂的固化定型而保留在产品内,直至完全固化脱模,参与应力得到释放引起产品变形。

图4 产品脱模后变形图示

3.3 简支梁模型应用对杆件直线度影响

由简支梁模型原理在杆件两端垫等高块进行约束,其挠度值可表示为:

式中:为一段杆件上的均布载荷,该载荷由模具自重提供;为两支点之间的间距;为弹性模量;为截面的轴惯性矩。

由上述公式可以看出,在杆件自身属性确定的情况下,挠度主要和简支梁两支点的间距相关。由表3可以看出,通过比较3#、4#和5#、6#可以发现,在间距为2500mm的位置垫等高块对杆件宽窄面直线度略有改善,其中宽面直线度由0.74mm/m提升至0.54mm/m,窄面直线度由0.21mm/m提升至0.18mm/m;再比较3#、4#和7#、8#杆件可以发现,在间距为3500mm(端部)位置垫等高块对杆件宽面直线度改善提升较大,其中宽面直线度由0.74mm/m提升至0.42mm/m,窄面则效果不明显;这主要是因为简支梁模型产生的挠度变形与固化产生的变形趋势相反,对杆件整体变形趋势起到矫正的作用。将1#、2#和7#、8#杆件对比可以发现,在采取整体制作真空袋且在杆件两端部垫等高块的情况下,无论是宽面还是窄面直线度均改善明显,其中宽面直线度由0.97mm/m提升到了0.42mm/m,窄面直线度由0.39mm/m提升到了0.18mm/m,改进后的产品可以满足航天用碳纤维桁架杆件的装配要求。

3.4 其他因素对杆件直线度影响

虽然上述措施的综合使用对杆件直线度提升了一半左右,但后续仍有较大的改进空间。其他的一些对比实验发现杆件壁厚越薄,截面长宽比越大的产品结构更易发生变形;通过对比普通45钢和殷钢所成型的产品的变形情况可以发现,应用45钢模具比殷钢模具导致的翘曲变形更加明显,这是因为在复合材料热膨胀系数较低而模具热膨胀系数较高时,会产生制品-模具耦合效应,45钢模具相比于殷钢模具热膨胀系数更高。在这种情况下,制品在热压罐的高温高压下,模具和制品会因变形失配而产生剪切作用,引起复合材料沿厚度方向的应力分布不均,进而导致制品脱模后发生翘曲现象。

4 结束语

针对航天用大长径比碳纤维桁架杆件直线度影响因素进行分析,提出了一种改善其直线度的方法,即整体制袋和应用简支梁模型,并用仿真结果与实际情况进行验证,应用该方法宽面直线度由0.97mm/m提升到了0.42mm/m,窄面直线度由0.39mm/m提升到了0.18mm/m。

1 许丽丹,王澜. 碳纤维增强树脂基复合材料的应用研究[J]. 塑料制造,2007(1):81~85

2 董广雨,丁玉梅,杨卫民,等. 连续碳纤维复合材料热压成型工艺条件优化研究[J]. 化工新型材料,2018,46(8):71~74

3 陈绍杰. 复合材料技术与大型飞机[J]. 航空学报,2008,29(3):605~610

4 陈亚莉.从A350XWB看大型客机的选材方向[J]. 航空制造技术,2009(12):34~37

5 杨乃宾. 国外复合材料飞机结构应用现状分析[J]. 航空制造技术,2002(9):21~22

6 马立敏,张嘉振,岳广全,等. 复合材料在新一代大型民用飞机中的应用[J]. 复合材料学报,2015,32(2):317~322

7 Deng Chao, Jiang Jianjun, Liu Fa, et al. Effects of electrophoretically deposited graphene oxide coatings on inter facial properties of carbon fiber composite[J]. Journal of Materials Science, 2015, 50(7): 5886~5892

8 kinefuchi M, Tsuikj A, Takane H. Development of a Dometype Aluminum Truss Structure.2002, 52(1): 81~86

9 Kappel E, Stefaniak D, Fernlund G. Predicting process-induced distortions in composite manufacturing - A pheno-numerical simulation strategy[J]. Composite Structures, 2015, 120:98~106

10 Twigg G, Poursartip A, Fernlund G. Tool–part interaction incompositesprocessing. Part II: numerical modelling[J]. Composites Part A Applied Science & Manufacturing, 2004, 35(1): 135~141

11 Albert C, Fernlund G. Spring-in and warpage of angled composite laminates[J].Composites Science and Technology, 2002, 62: 1895~1912

12 程文礼,邱启艳,陈静. 热压罐成型复合材料固化变形机理及控制研究[J]. 材料导报,2012,26:20

13 成大先. 机械设计手册[M]. 北京:化学工业出版社,2007

14 李楠,成艳娜. 复合材料固化变形的产生机理及其影响因素[J]. 国防制造技术,2017(2):34~36

Research on Improvement of Straightness of Large Diameter Ratio Carbon Fiber Composite Member Bars for Aerospace

Zhou Dong Dong Bin Ye Qifei Shen Hui Chen Wanxin Huang Wenyu Yang Hao Ye Penghua

(Shanghai Composites Science &Technology Co., Ltd., Shanghai 201112)

This article is aimed at the problem of excessive straightness of carbon fiber truss members with large length to diameter ratio for aerospace. The method of overall bag making and simple beam model were adapted, the influence of the straightness of the member bars of the uniformity of the product temperature and the deflection correction were studied, and the non-isothermal model was established to simulate the influence of straightness and temperature. The results showed that, the simulation results were consistent with the product deformation trend, and the straightness of carbon fiber member bars was obviously improved after taking the above methods, the wide side was raised from 0.97mm/m to 0.42mm/m, the narrow side was raised from 0.39mm/m to 0.18mm/m。

carbon fiber member bars;straightness;overall bag making;simply supported beam model;non-isothermal mod

V261

A

周栋(1991),硕士,材料工程专业;研究方向:航天复合材料工艺研究。

2021-05-20