180°弯管塑件的抽芯机构及注塑模设计

2021-08-23肖国华

肖国华

(浙江工商职业技术学院,浙江宁波 315012)

圆弧塑料弯管成型时,成型难度与弯管的弯曲长度、弯曲程度、弯管管径三个因素有很大关系[1–3]。弯曲长度越长、弯曲程度越大、弯管管径越小,其成型难度越大,弯管脱模机构及模具结构的设计将越困难[4–6]。就弯曲程度而言,如图1所示,随着弯管圆弧中心线的圆弧角α增大,管内壁脱模机构会变得越复杂,体现为:圆弧中心线的圆弧角α小于90°时,机构的设计较为简单[8–10];圆弧角α大于90°小于150°时,弯管型芯的抽芯机构设计空间受到限制[11–13];圆弧角α为150°~180°时,机构设计则受制于管内型芯的结构设计[14–16]。当圆弧角α达到180°时,必须将管内型芯进行分段设计,且必须设置特殊的抽芯机构才能实现管内型芯的完全抽芯。笔者结合一种180°弯管塑件的注塑需要,设计了一种带180°弯管分段脱模机构的注塑模具,以供借鉴。

图1 弯管圆弧中心线的圆弧角α示意图

1 弯管塑件结构

1.1 塑件形状

某流体设备所用180°弯管塑件的形状如图2所示,塑件由三段不同结构的管道构成,分别为短直管、180°弯管、长直管。短直管、长直管的外端分别设置有外壁管螺纹。短直管、长直管内外径相等,且大于180°弯管的内外径。短直管与180°弯管内壁的一端连接方式采用直台边连接,而长直管与180°弯管的内壁连接处为斜台边连接。

图2 弯管塑件形状

1.2 塑件材料

塑件的材料使用阻燃增强丙烯腈-丁二烯-苯乙烯塑料(ABS),ABS经增强和阻燃改性后,适用于本塑件的注塑。在增强改性方面,采用质量分数28%的玻璃纤维进行增强,增强后ABS的拉伸强度、弯曲强度、弯曲弹性模量有较大幅度提高,热变形温度显著提高,线膨胀系数降低,尺寸稳定性和精度有较大提高。在阻燃改性方面,主要是添加低分子的有机阻燃剂四溴双酚A和阻燃增效剂Sb2O3,从而使塑件阻燃性能有较大提高。改性后,材料收缩率为0.55%~0.59%。

1.3 塑件尺寸

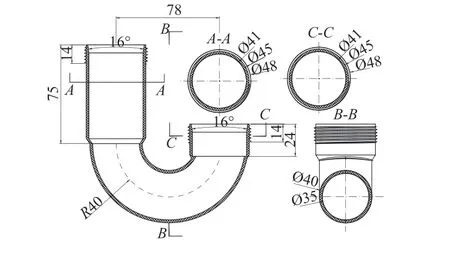

塑件结构尺寸分析如图3所示。塑件180°弯管圆弧中心线半径为40 mm,短直管和长直管的中心距为78 mm,弯管圆弧中心线的圆弧角为180°。长直管外径、短直管外径均为45 mm,两者内径均为41 mm;180°弯管的外径为40 mm,内径为35 mm。长直管长度75 mm,短直管长度24 mm,两者外壁上的外螺纹为管螺纹,螺纹段外径均为48 mm,螺纹长度均为14 mm。塑件整体壁厚为2 mm。塑件模具设计的最大难点在于180°弯管的内壁脱模,需要设置一种特殊的180°弯管抽芯机构来实现。

图3 塑件结构尺寸

2 模腔分型及成型件和抽芯机构设计

2.1 分型

图4为塑件分型设置。如图4所示,将塑件做如图4所示的卧式布置后,可以直接设置一个平面分型面来实现塑件外壁模腔的分型。塑件的浇口设置在图4中所示的浇口位置处,采用侧浇口对模腔进行浇注。

图4 塑件分型设置

2.2 成型件设计

在图4所示分型设置下,塑件的成型件由以下几个成型件构成:两个外壁型腔镶件(即一个为外壁上型腔镶件,一个为外壁下型腔镶件),短直管内壁的短直管型芯、长直管内壁的长直管型芯,以及180°弯管内壁的弯管型芯。

对于180°弯管内壁的弯管型芯,如果设置成整体形式,则无法实现抽芯。因而,针对此内壁弯管型芯,做如图5所示的分段设置。分段设置前,须考虑使弯管型芯整体弧长尽可能短,以减小弯管型芯抽芯机构的设计难度。因而在保证长直管型芯、短直管型芯能顺利按直线抽芯外,尽可能地将弯管两端的端头区域成型件设置于此两型芯上,从而达到整体缩短内壁弯管型芯长度的目的。

在此基础上,如图5a所示,弯管型芯分为2组,为6个短圆弧成型块,分别为第1组的A1~A3成型块,第2组的B1~B3成型块。第1组A1~A3成型块跟随长直管型芯的抽芯动作而抽出,第2组B1~B3成型块跟随短直管型芯的抽芯动作而抽出。弯管内第1组成型块和第2组成型块的分型面为P0面,如图5b所示。6个成型块之间闭合时,每一组内的成型块之间通过图5b中所示的定位锥台进行定位;而两组的A3成型块、B3成型块处于P0面位置时,其闭合定位则通过曲面凹形卡位实现。6个成型块中,每个成型块内都设置有2条圆弧型导向槽;同样,长直管型芯、短直管型芯内部也各自设置有2条直线型导向槽。将弯管型芯设置成图5所示组合型结构的目的是:拟通过分段抽芯的方式将2组成型块分别从塑件弯管的两端抽出。

图5 弯管内壁的弯管型芯分段设置

图6为弯管抽芯工作原理。根据图6,2组弯管型芯短圆弧成型块实现抽芯的工作原理如下所示。

图6 弯管抽芯工作原理

第1步,先将长直管型芯、短直管型芯分别按F1方向进行同步抽芯,抽出一定距离后,此2个型芯停留在某一位置,等待2组弯管型芯的抽出。

第2步,通过折弯后的A钢索、B钢索分别拉动第1组A1~A3成型块、第2组B1~B3成型块在上、下导轨的导向下依次抽出,2组成型块之间在P0面处分离,分别向先抽出的长直管型芯、短直管型芯靠拢,从而实现弯管型芯从塑件管道内的抽出。

第3步,当2组圆弧成型块分别与先前被抽出的长直管型芯和短直管型芯接触后,再一同继续抽芯动作,当短圆弧成型块不再阻挡塑件从外壁下型腔镶件上顶出后,抽芯动作结束。

2.3 抽芯机构设计

针对塑件弯管内壁的成型件长直管型芯、短直管型芯及前述2组成型块的抽芯,需要设计一个特殊的抽芯机构来实现,如图7所示。该抽芯机构的结构包括3个部分:第1部分是成型件部分,包括长直管型芯24、短直管型芯14及前述2组成型块(图7中的件15~件20);第2部分为油缸1驱动的由直型芯滑块9、钢索滑块27、导轨滑块28等构成的三滑块驱动二级子机构(用于成型件的抽芯);第3部分为控制直型芯滑块9运动位置的摆勾二级子机构。

图7 抽芯机构

(1)三滑块驱动二级子机构结构设计。

如图7所示,该二级子机构主要由1个油缸和3个滑块三级子机构组成,3个滑块三级子机构分别为包含直型芯滑块9的第1滑块三级子机构、包含钢索滑块27的第2滑块三级子机构、包含导轨滑块28的第3滑块三级子机构。

第1滑块三级子机构中,其构成件包括长直管型芯24、短直管型芯14及件5、件6、件8、件9、件10、件25、件31。短直管型芯14、长直管型芯24通过滑块盖板10安装于直型芯滑块9上,由其带动抽芯。

第2滑块三级子机构中,其构成件主要包括A钢索12、B钢索22及件7、件26、件27、件32。A钢索12、B钢索22预弯成形后,其前端的圆弧弯曲线作为2组弯管型芯成型块的导向中心线,此两钢索在一定的受力情况下,可以被拉直,它们通过销钉锁紧安装在钢索滑块27上,由其带动进行运动。

第3滑块三级子机构中,其构成件主要包括A上导轨11、A下导轨13、B上导轨21、B下导轨23及件2、件3、件4、件28。A上导轨11,A下导轨13,B上导轨21,B下导轨23通过销钉锁紧安装在导轨滑块28上。A钢索12,B钢索22,A上导轨11,A下导轨13,B上导轨21,B下导轨23均穿过直型芯滑块9、钢索滑块27。

上述3个滑块三级子机构的动作由油缸1通过驱动直型芯滑块9来实现。

3个滑块三级子机构之间的联动关系为:直型芯滑块9通过扣勾4、拉勾5来带动导轨滑块28复位;直型芯滑块9上设置有开锁插杆31用于解锁上滑锁7、下滑锁26,上滑锁7、下滑锁26与2根限位顶杆32配合,控制钢索滑块27与导轨滑块28之间的相对位置。直型芯滑块9上设置有2个弹簧8用于直型芯滑块9对钢索滑块27进行弹顶。钢索滑块27的运动由弹簧杆6进行运动导向。

(2)摆勾二级子机构结构设计。

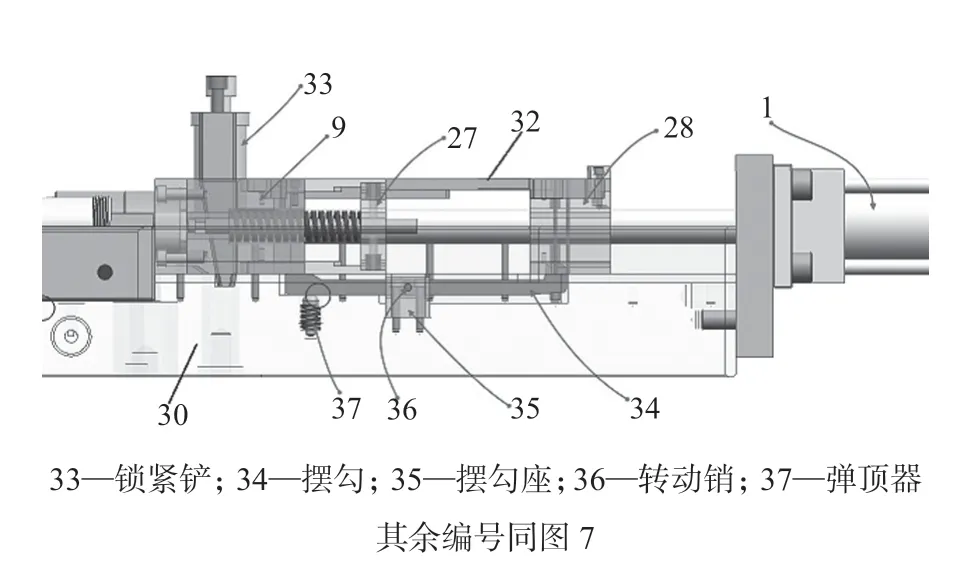

如图8所示,设置了1个摆勾二级子机构用于防止在直型芯滑块9刚开始向右抽芯时导轨滑块28的向右移动现象。摆勾二级子机构的作用是:当直型芯滑块9向右侧开始抽芯时,保持导轨滑块28不动(导轨滑块28被其下方的摆勾34的右端锁住),并通过限位顶杆32顶住钢索滑块27以同时保持钢索滑块27不动;而当直型芯滑块9开始推动钢索滑块27同时向右一起运动时,弹顶器37将摆勾34带动左端顶起,结束摆勾34对导轨滑块28的锁定,使导轨滑块28可以在钢索滑块27的推动下一起向右运动。机构中,锁紧铲33用于闭模时对直型芯滑块9进行锁紧。

图8 摆勾二级子机构

(3)抽芯机构工作原理。

注塑完毕,模具打开后,抽芯机构必须先完成抽芯,才能保证塑件的后续完全顶出脱模。抽芯机构工作原理如图9所示,分抽芯和复位两个过程。

图9 抽芯机构工作原理

①抽芯过程。第1组的A1~A3成型块和第2组的B1~B3成型块的抽芯动作相同,以短直管型芯14及A1~A3成型块抽芯为例,其抽芯按照以下几个分动作来完成。

第1步,油缸1按抽芯方向F通过其中心杆拉动直型芯滑块9按F方向抽出,此时因图8中所示的摆勾34的锁定,导轨滑块28不能移动,从而使A上导轨11不能移动,处于等待状态;导轨滑块28上的限位顶杆32通过顶住上滑锁7,从而也使钢索滑块27不能移动。直型芯滑块9带动短直管型芯14按F向抽出30 mm后,开锁插杆31打开上滑锁7的锁闭,从而使直型芯滑块9能推动钢索滑块27一同按F向抽出。在此30 mm抽芯过程中,在直型芯滑块9向钢索滑块27靠拢时弹簧8处于被压缩状态,为弹簧8驱动钢索滑块27向右拉动A钢索12抽芯做准备;在此30 mm抽芯过程结束时,直型芯滑块9的底面在开锁插杆31开锁后解除对摆勾34左端的限制,弹顶器37将摆勾34的左端顶起,从而使摆勾34的右端下降,解除对导轨滑块28的限位锁定。

第2步,当直型芯滑块9完成第一阶段30 mm抽芯动作,且在开锁插杆31开锁、钢索滑块27失去阻挡后,弹簧8迅速张开,推动钢索滑块27以加速状态向右前行,但此时钢索滑块27又因三个成型块15~17的脱模力而被A钢索12拉住,最终被缓慢抽出;A1成型块15被抽出后,其内部的导向槽迅速套入A上导轨11上,从而使A钢索12的前部弯头被缓慢拉直,直到A3成型块17被完全从塑件弯管内壁中抽出。钢索滑块27向右移动的同时,导轨滑块28处于可以向右移动的临界状态,以保证钢索滑块27有足够的抽芯距离,以及A1成型块15,A2成型块16,A3成型块17始终处于A上导轨11上。

第3步,油缸1继续拉动直型芯滑块9、钢索滑块27、导轨滑块28一起继续按F向抽出,直到所有弯管内壁成型件从弯管塑件内壁中抽出。

②复位过程。复位时,也由油缸1推动直型芯滑块9进行复位,过程与抽芯过程相反,闭模时,由锁紧铲33对直型芯滑块9进行锁紧。

3 模具结构

在成型件和抽芯机构设计的基础上,所设计的1模1腔模具结构如图10所示。模具为两板模具,采用冷流道单点侧浇口进行浇注。模腔的冷却采用水冷方式,冷却管道直径8 mm。塑件的最终脱模由推板39上设置的顶针顶出。

图10 模具结构

4 结语

(1)所设计的模具用于180°弯管塑件的注塑,模具中所设计的180°弯管抽芯机构解决了180°弯管塑件弯管内壁脱模困难的实际生产难题。

(2)针对塑件180°弯管内壁的脱模,采用钢索驱动弯管型芯分段抽芯的办法来实现,将弯管内壁的弯管型芯分割成2组共6个圆弧成型块,然后分两端同步抽出,每端抽出1组3个圆弧成型块。

(3) 2组弯管型芯的抽芯机构由1个油缸和3个滑块机构组成,通过油缸驱动3个滑块分3步将2个直管型芯及2组圆弧成型块从塑件弯管内壁中分3步抽出:第1步,由机构的第1个滑块驱动两个弯管外端直管型芯进行抽芯;第2步,第1个滑块继续推动第2个滑块抽芯,通过第1个滑块上的预弯变形钢索将2组6个圆弧成型块依次抽出,6个圆弧成型块从弯管内抽出后,立即由安装于第3个滑块上的导向导轨进行导向,变成直线运动;第3步,第1个滑块继续推动第2,3个滑块抽芯,直到所有弯管内壁成型件从塑件内壁管中抽出,从而实现弯管塑件内壁的完全脱模。

(4)模具为两板、单个侧浇口、单次开模、1模1腔模具,整体结构简单,布局合理,为同类塑件的注塑生产提供了有益借鉴。