高含量玻璃纤维增强尼龙复合材料的制备与性能

2021-08-23陈佰全陈智文郑友明张磊田际波林立王金松

陈佰全,陈智文,郑友明,张磊,田际波,林立,王金松

[中广核俊尔(浙江)新材料有限公司,浙江温州 325000]

尼龙(PA)作为世界第一大工程塑料,具有优良的耐油、耐化学品、耐热、耐磨和力学性能,而玻璃纤维增强改性更能大幅度提高PA材料的强度、刚性、耐热性等性能,在汽车、电器、工业等领域获得了广泛的应用。随着近几年我国改性塑料行业的蓬勃发展,为满足“以塑代钢”的市场要求,更高性能的PA改性材料不断增加。对于玻璃纤维增强PA复合材料,提高玻璃纤维含量无疑是制备更高性能复合材料最简捷的方法[1]。高含量玻璃纤维增强PA材料在汽车行业中应用十分广泛,如质量分数60%玻璃纤维增强PA6 (PA6+60%GF)常用于前端框架、空调出风口叶片等部位,而质量分数50%玻璃纤维增强PA66 (PA66+50%GF)常用于涡轮增压发动机的中冷器、后视镜骨架、门把手骨架等部件。在电器行业中,PA66+50%GF常用于线圈骨架、开关内件等部位。

许多文献对高含量玻璃纤维增强PA复合材料的制备和性能进行了研究。别明智等[2]制备了PA66+50%GF材料,发现高玻璃纤维含量在提高材料性能的同时也会导致外观光洁度变差。刘文虎等[3]研究了不同含量的玻璃纤维增强的高流动星型PA6材料,发现由于支化高流动性PA的端氨基结构,更有利于玻璃纤维在基体树脂中的分散和界面结合,从而获得性能更加良好的高含量玻璃纤维增强复合材料。A. Makhlouf等[4]对不同含量玻璃纤维增强PA66复合材料的非等温结晶进行了研究,发现高含量玻璃纤维会明显影响PA66结晶的成核机制。赵佰金等[5]通过控制基体PA的黏度、加入少量的共聚PA以及优化组合润滑剂、流动促进剂,脱模剂的选择和配比,制备了无浮纤高含量玻璃纤维增强PA材料。唐颂超等[6]发明了一种高玻璃纤维含量的PA66/玻璃纤维复合材料及其制备方法,利用具有一定长度溶剂化链的界面结合剂提高PA和玻璃纤维的界面结合性,使玻璃纤维在PA基体中得到更好地分散,提高了高玻璃纤维含量复合材料体系的力学性能。

众所周知,复合材料的物理力学性能很大程度上取决于增强纤维材料与基体树脂之间的界面结合力[7],良好的界面结合能够使复合材料所受负荷能有效地转移到高强度的纤维上,并通过纤维的传递由局部扩散到较大范围。但当增强纤维含量增加到一定程度时,增强纤维在树脂基体中的分散性变得更为重要[8],一方面良好的分散是增强纤维与树脂基体之间界面结合的前提,另一方面只有保证良好的分散,才能避免增强组分之间因团聚产生的微小应力点而导致材料力学性能的提前破坏,获得良好的力学性能。除了力学性能方面的要求,在汽车发动机周边应用的PA部件对复合材料的长期耐热氧老化、耐乙二醇(冷却液)等性能也提出了更高的要求。

笔者旨在研究螺杆组合以及PA树脂、助剂配方对高含量玻璃纤维增强PA材料(PA6+60%GF,PA66+50%GF)的力学性能以及注塑制品外观的影响,同时对高含量玻璃纤维增强PA材料的长期热氧老化性能和耐乙二醇性能进行了分析研究,为高含量玻璃纤维增强PA复合材料的研发和应用提供参考。

1 实验部分

1.1 主要原材料

PA6切片A:M2400,相对黏度2.4,直链型分子结构,广东新会美达锦纶股份有限公司;

PA6切片B:X030,相对黏度2.0,星型分子结构,株洲时代新材料科技股份有限公司;

PA66切片A:EPR27,相对黏度2.7,神马实业股份有限公司;

PA66切片B:EPR24,相对黏度2.4,神马实业股份有限公司;

玻璃纤维:T435TM,泰山玻璃纤维有限公司;

抗氧剂A:受阻酚和亚磷酸酯类复配物,市售;

抗氧剂B:芳香胺类,市售;

含铜盐热稳定剂:H3337,德国布吕格曼公司;

有机胺:市售。

1.2 主要仪器与设备

双螺杆挤出机:ZSK58MC18型,长径比L/D=40,德国Coperion公司;

注塑机:EM80–V型,震雄机械(深圳)有限公司;

微机控制万能实验机:WDT–1U型,深圳市凯强利机械有限公司;

简支梁冲击实验机:ZBC140–B型,美特斯工业系统有限公司;

熔体流动速率(MFR)仪:XNR–400型,承德市金建检测仪器有限公司;

老化烘箱:FD–115型,德国BINDER公司;

超级恒温油浴:CS501型,重庆试验设备厂;

金相显微镜:CMM–50E型,上海长方光学仪器有限公司;

马弗炉:SX2–8–10型,上海贺德实验设备厂。

1.3 试样制备

将各PA切片与助剂混合均匀后通过失重秤加入挤出机主喂料口,玻璃纤维单独通过失重秤加入挤出机侧向喂料口,物料经过共混挤出后,经拉条、冷却、切粒得到改性复合材料。将改性复合材料干燥后注塑成标准试样,然后立即进行真空包装,按照干态条件进行测试。具体挤出、注塑工艺条件见表1和表2。具体配方见表3。

表1 两类复合材料的挤出工艺参数

表2 两类复合材料的注塑工艺参数

表3 两类复合材料中各组分质量分数 %

1.4 测试与表征

拉伸强度参照GB/T 1040.2–2006测试,拉伸速度10 mm/min;弯曲强度、弯曲弹性模量按照GB/T 9341–2008测试,测试速度2 mm/min;简支梁冲击强度按照GB/T 1043.1–2008测试,摆锤能量4 J。所有测试环境均为温度23℃、湿度50%。

MFR按照GB/T 3682–2000测试,测试温度为230℃(PA6)或275℃(PA66),负荷为2.16 kg。

金相显微镜表征:称取塑料粒子0.1 g,放入600℃马弗炉中10 min,冷却后观察。

热氧老化试验:采用老化烘箱进行试验,温度为150℃,时间为1000 h,每隔250 h取样测试一次,所有热氧老化样条均预先经过120℃热处理48 h,以消除退火带来的影响。

耐乙二醇试验:处理介质为纯乙二醇,温度135℃,处理时间48 h。处理完成后用自来水洗干并在烘箱中70℃干燥3 h后进行测试。

2 结果与讨论

2.1 螺杆组合对复合材料力学性能影响

啮合双螺杆挤出机具有良好的混合塑化能力和良好的排气性能,被广泛用于增强和填充改性。螺杆作为挤出机的核心,其构型和组合排列方式会影响挤出质量、塑化效果以及玻璃纤维的分散和分布等[9–10],进而影响最终制品的力学性能。笔者根据增强材料的螺杆组合原则,针对混合段设计了三组不同的螺杆组合,如图1所示。三种螺杆组合在熔融段相同,均采用正向由不同厚度啮合盘组成的啮合块,保证了基料充分的塑化,以利于树脂对玻璃纤维的浸润。区别在于混合段:1号螺杆组合采用了三组SME齿形混合元件,玻璃纤维全部通过第一侧喂料口加入;2号螺杆组合采用了一组厚啮合块和两组薄啮合块组合,玻璃纤维同样全部通过第一侧喂料口加入;3号螺杆组合采用了一组厚啮合块和一组SME齿形混合元件外加两组薄啮合块,玻璃纤维全部通过第二侧喂料口加入。以1#,5#配方为例,研究不同螺杆组合和玻璃纤维加料位置对复合材料性能的影响,结果见表4。

图1 用于PA复合材料的螺杆组合和玻璃纤维加料位置

表4 不同螺杆组合制备PA6+60%GF和PA66+50%GF的力学性能

由表4可知,在玻璃纤维含量几乎相同的条件下,1号螺杆组合挤出材料的综合力学性能最差,2号螺杆组合次之,3号螺杆组合最优。根据螺纹元件分散和混合的原理[11],出现此种情况可能是由于:1号螺杆组合剪切较强,但是分散作用较弱,而且正向螺纹元件较多,螺杆输送能力强,物料停留时间短,导致玻璃纤维分散不均,综合力学性能较低。2号螺杆组合采用了一组厚啮合块和两组薄啮合块,剪切力过强,造成玻璃纤维的过度断裂,从而导致复合材料综合力学性能下降。3号螺杆组合具有合适的剪切强度和分散混合能力,尤其是玻璃纤维通过第二侧喂料口加入,降低了玻璃纤维由于停留时间过长导致的过度断裂,因此材料综合力学性能最佳。

为了确认材料粒子中玻璃纤维分布形态对材料力学性能的影响,在金相显微镜下观察3种不同螺杆组合对PA6+60%GF体系中的剩余长度及其分布影响,结果如图2所示。从图2可以看出,1号螺杆组合下,玻璃纤维平均长度虽然较长,但玻璃纤维分布较宽,且分散不均匀;2号螺杆组合下,剪切作用较强,玻璃纤维过度折断,粉末较多,平均长度较短;3号螺杆组合下,玻璃纤维分散比较均匀而且长度适中,大都集中在0.3~0.5 mm,表现出最佳的力学性能。

图2 不同螺杆组合下PA6+60%GF复合材料中玻璃纤维的形态

2.2 不同PA树脂种类对复合材料力学性能以及注塑制品外观的影响

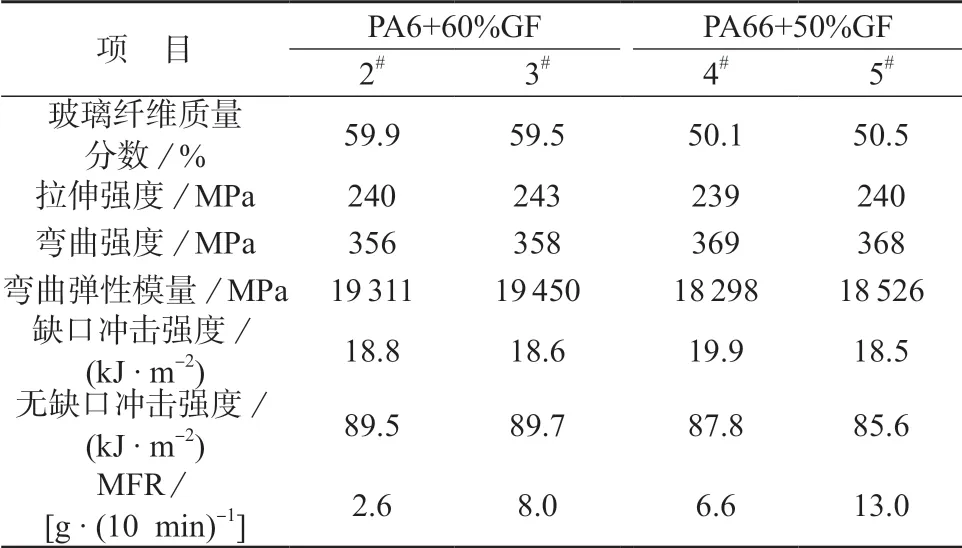

根据以上实验结果,采用3号螺杆组合研究了不同PA树脂种类对力学性能的影响,结果见表5。从表5可以看出,2#和3#的PA6基体树脂的分子量相同,因此两者的力学性能相差不大,但是由于3#的PA6树脂具有支化星型结构,分子量缠结少,优异的流动性使得玻璃纤维更容易被浸润且分散均匀,故3#复合材料的力学性能较2#复合材料稍好。4#复合材料所采用的PA66基体树脂比5#树脂分子量大,但是除冲击强度稍高外,拉伸和弯曲强度相差不明显,这是因为4#的PA66树脂黏度较大,基体树脂本身的冲击强度更高,而材料的拉伸强度和弯曲强度与PA66树脂分子量相关性不明显。此外,从材料的MFR可以明显看到,采用低黏PA树脂的材料流动性明显提高。

表5 不同PA树脂种类的复合材料力学性能

提高玻璃纤维含量虽然能够大幅度提高复合材料的力学性能,获得收缩率和翘曲更小的制品,但是其熔体流动性变差,容易导致制品表面质量下降,导致“浮纤”现象[12],影响注塑制品的外观质量。图3为不同黏度的PA树脂对注塑制品外观质量的影响。

图3 不同PA树脂种类的复合材料注塑制品外观

从图3可以明显看出,2#,4#材料注塑制品表面“浮纤”非常严重,而3#,5#材料注塑制品表面外观有明显改观,这表明流动性更好的低黏度PA树脂对玻璃纤维的浸润更好,更有利于玻璃纤维在PA树脂中的分散,在注塑过程中材料在模腔内流动性更好,PA树脂更容易聚集在模具表面,形成良好的外观质量。

2.3 抗氧剂及耐水解剂对复合材料耐热氧老化性能的影响

作为发动机周边的增强部件,由于需要经受发动机舱内的长期高温作用,对玻璃纤维增强PA材料的长期热稳定性要求极高。为了保证部件的使用寿命,往往需要添加一定的抗氧剂[13]。以1#和2#为例,对比了两类抗氧剂对PA6+60%GF复合材料长期耐热氧老化性能的影响,结果如图4所示。从图4可以看出,在热、氧等条件作用下,随着老化时间的延长,PA6+60%GF复合材料的力学性能均呈现不断下降趋势,相较于1#材料在250 h后其拉伸强度和弯曲强度急剧下降,2#材料在750 h前力学性能下降平缓,当老化时间到达750 h后才急剧下降,且1000 h后材料的力学性能保持率仍在70%左右,说明芳香胺类抗氧剂在高温150℃条件具有比受阻酚和亚磷酸酯类抗氧剂更好的热稳定效果。

图4 热氧老化条件下PA6+60%GF力学性能随时间的变化

在确定采用的抗氧剂类型为芳香胺抗氧剂后,在PA66+50%GF中进一步添加了自制的复配耐水解剂,对比了添加耐水解剂前后PA66+50%GF复合材料的长期耐热氧老化性能,结果如图5所示。由图5可以看出,由于6#材料中添加的复配耐水解剂中H3337含有铜盐成分,因此比单独添加芳香胺抗氧剂的5#材料具有更加优秀的耐热氧老化性能。

图5 热氧老化条件下PA66+50%GF力学性能随时间的变化

2.4 耐水解剂对复合材料耐乙二醇性能的影响

PA分子链中含有强极性酰胺基团,在高温条件下极其容易受到水、乙二醇等极性小分子的侵蚀降解,从而导致材料力学性能的下降。考虑到PA66分子的氢键密度比PA6更高,耐乙二醇性能具有先天的优势,常作为需要和汽车冷却液接触部件的选材[14–15],但复杂的应用环境对材料的耐乙二醇性能提出了更高的要求(如PA66+50%GF制作的水冷中冷器,同时要求材料具有耐热和耐冷冻液要求)。为了进一步提高PA66+50%GF复合材料的耐乙二醇性能,添加一定的耐水解剂十分必要。图6比较了复配耐水解剂对PA66+50%GF复合材料耐乙二醇性能的影响。由图6可以看出,试样经135℃乙二醇浸泡48 h后,材料的拉伸和弯曲强度均出现了明显降低,5#材料因为未添加耐水解剂,拉伸强度保持率仅为41%,弯曲强度保持率为36%,缺口冲击强度则略有提升,而6#材料拉伸强度保持率达到了56%,弯曲强度的保持率提高至59%,缺口冲击强度相比于未加耐水解剂的5#也有明显提升,说明复配耐水解剂的存在能明显改善复合材料抵抗乙二醇侵蚀的能力。

图6 乙二醇老化条件下添加耐水解剂前后PA66+50%GF的力学性能

3 结论

(1)制备高含量玻璃纤维增强PA复合材料时,适中的螺杆剪切强度和较低的玻璃纤维停留时间能在保证玻璃纤维充分混合和分散均匀的同时有效地防止玻璃纤维的过度折断,从而使材料获得最佳综合力学性能。

(2)高流动性低黏度树脂,尤其是具有星型结构的PA6树脂更有利于对玻璃纤维的浸润和包覆,在保证材料力学性能的同时,显著改善注塑制品的表面外观。

(3)相对于受阻酚和亚磷酸酯,芳香胺类抗氧剂能给PA6+60%GF材料提供更好的耐热氧老化性能,而H3337与有机胺的复配耐水解剂能够显著提高PA66+50%GF材料的耐热氧老化性能和对乙二醇的抵抗性。