基于ADAMS刚柔耦合模型的塔式起重机起重臂疲劳寿命分析*

2021-08-23韩崇瑞

卢 宁,韩崇瑞

(北京建筑大学 机电与车辆工程学院,北京 100032)

0 引 言

随着城市发展速度的加快,塔式起重机(以下简称塔机)在城市发展建设中的应用越来越广泛。塔机以覆盖施工空间较大、操作灵活、可拆卸等优点,为城市基础建设带来了极大方便。目前,塔机主要用于建筑施工中建筑材料的垂直搬运、水平搬运及建筑构件的安装。

近年来,塔机断裂事故频发,给人民群众的生命带来了巨大的安全隐患。据国外数据统计,在塔机等大型起重设备机械零件的断裂事故中,有50%~90%是其起重臂金属结构疲劳引起的。塔机不仅要承受自重,还要承担重物的载荷,如果塔机起重臂钢结构在施工现场断裂,会造成极其严重的后果。因此,对在役塔机起重臂钢结构的疲劳寿命进行准确估算就显得尤为重要[1]。

近年来,国内外学者在起重设备钢结构疲劳分析方面做了相当多的研究。巩玉发[2]通过模拟目标吊车梁的实际受力状态,对其进行了疲劳可靠性分析,找出了最易遭到破坏的节点。赵会民[3]等人结合圆筒门架结构有限元静力分析结果和圆筒门架载荷-时间历程,在Fe-Safe软件中,对圆筒门架结构进行了疲劳仿真分析。

在大型塔机的疲劳寿命研究中,数据采集是一个难点。

本文通过使用SolidWorks对塔机进行建模,将部分部件导入ANSYS APDL,柔性化生成.mnf文件,结合ADAMS虚拟样机进行刚柔耦合虚拟试验,得到典型工况下塔机的载荷谱;将得到的结果结合ANSYS Workbench静力学结果导入NCODE Design Life中,用“疲劳五框图”对塔机起重臂进行寿命评估。

1 有限元模型的建立

1.1 三维模型的建立

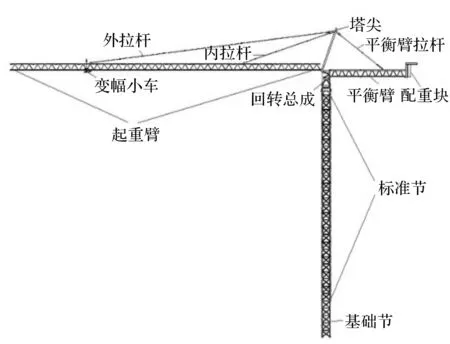

本文以QTZ250垂头塔机为研究对象,其起重臂钢结构主要包括基础节、标准节、平衡臂总成、起重臂总塔顶和回转总成。

该塔机主要尺寸与技术参数如表1所示。

笔者选择SolidWorks建模软件对塔机进行三维建模。该软件与各种有限元软件以及ADAMS虚拟样机有良好的数据交换接口。

为了对塔机的疲劳寿命进行真实有效的研究,减小有限元计算时计算机的运行负担,在建模过程中,笔者去除了对整体刚度和强度影响不大,但对分析过程中网格划分和运算速度影响严重的因素,如销孔、螺纹等。

表1 塔机主要尺寸与技术参数

最终得到的塔机的三维简化模型如图1所示。

图1 塔机三维模型

1.2 约束条件及材料模型的建立

塔机的三维模型采用三维直角坐标系,变幅小车运行方向在起重臂的X方向。该塔机的钢结构主要采用了Q345钢。Q345钢的密度为7.8×103kg/m3,弹性模量为206 GPa,泊松比为0.3,屈服强度为345 MPa,极限强度为470 MPa~630 MPa。

1.3 载荷及工况分析

根据该塔机使用说明书和塔机结构试验方法,变幅小车在起重臂50 m位置处吊起重心距起重臂垂直距离为52 m、质量为4 000 kg的重物,塔机所受侧向风载荷为500 N/m2[4]。

1.4 有限元计算

在经典力学中,机构的动力学数学模型如下:

[M]{x″}+[C]{x′}+[K]{x}={F(t)}

(1)

式中:[M]—质量矩阵;[C]—阻尼矩阵;[K]—刚度矩阵;{F(t)}—力矢量;{x}—位移矢量;{x′}—速度矢量;{x″}—加速度矢量。

在结构静力学分析中,应该忽略物理量c与t带来的影响,所以该式可简化为:

[F]{x}={F}

(2)

笔者对该模型进行了网格划分。为提高计算精度,笔者在model模块中就整个模型的一些重要、复杂部位进行了网格细化;选择了solid187单元作为有限元网格单元,该单元为四面体结构,共有10个节点,精度较高。

塔机的外跨拉杆、内跨拉杆和平衡臂拉杆在实际工况中主要承受拉力,自身重量带来的弯矩对其影响较小,所以笔者将其等效为二力杆,在这些部件选用3D杆单元link180进行了网格划分,该单元只放开单元沿X、Y、Z方向的平动,限制了单元的弯矩[5]。为简化模型便于施加单位载荷,在分析中笔者将塔机变幅小车视作等效载荷。

塔机的有限元模型如图2所示。

图2 塔机的有限元模型

图2中,网格划分节点数为911 958个,单元数为435 446个。

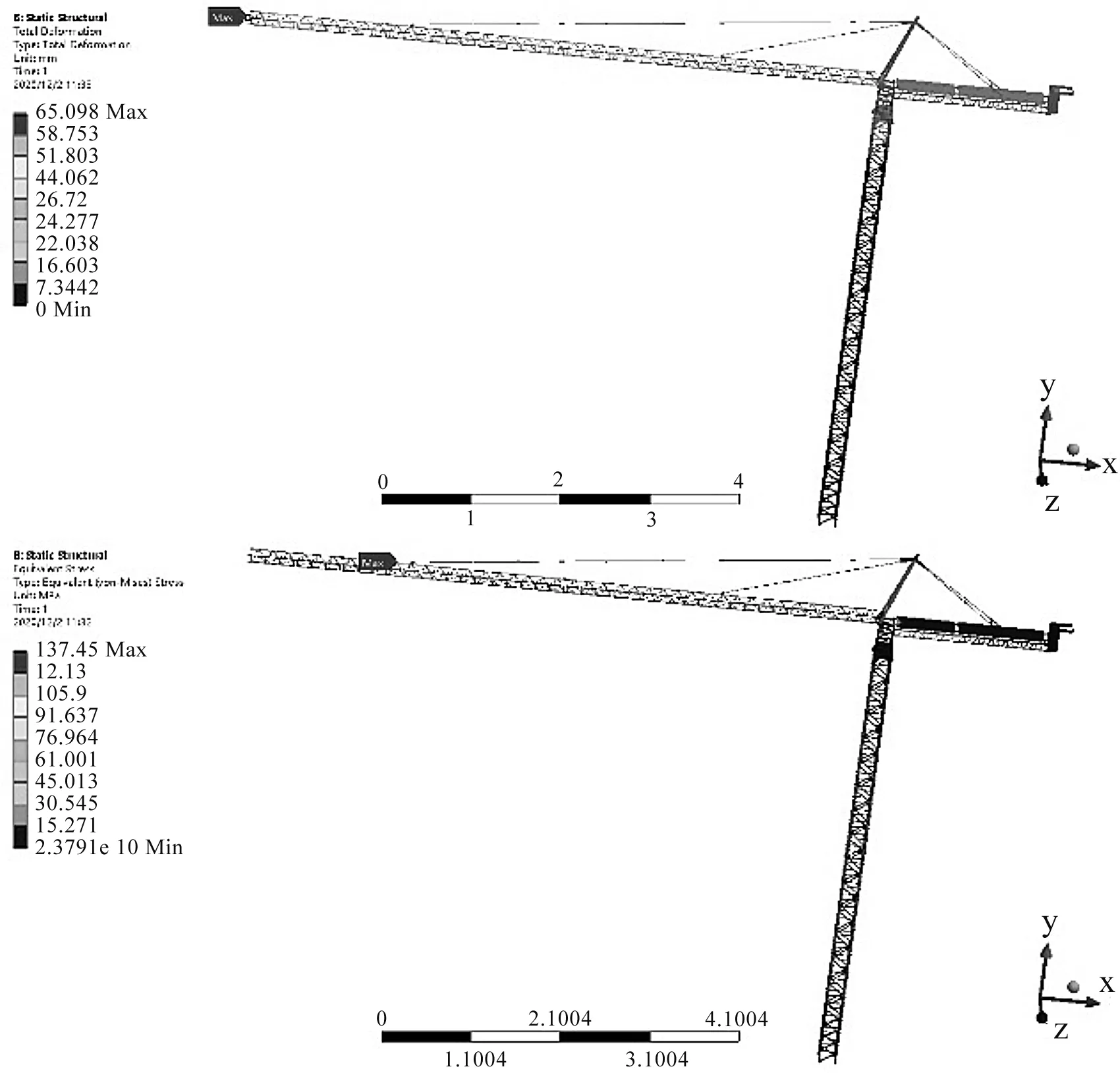

通过ANSYS Workbench静力学分析,得到的上述工况塔机的应力和形变分布云图如图3所示。

图3 塔机有限元分析结果

上述工况中,最大应力为137.45 MPa,发生位置在外拉杆与起重臂连接处附近。最大形变位置在起重臂最外端位置,最大形变量为66.098 mm。

从以上分析结果可以看出:塔机所受最大应力小于材料的许用应力230 MPa(Q345的屈服强度为345 MPa,安全系数取1.5)。

2 塔机动力学特性分析

2.1 柔性体有限元模型的建立

根据塔机整体的刚柔耦合动力学分析,笔者确定了塔机中需要柔性化的部件为塔机的9节起重臂。

笔者将起重臂各节在SolidWorks中完成的三维模型换为.x_t格式,导入ANSYS APDL中进行网格划分和材料定义。.mnf文件的生成对结构单元并无要求,这里选用solid185单元。为降低ADAMS的运行负担,应对节点数目进行适当调整,材料定义见1.2节[6]。

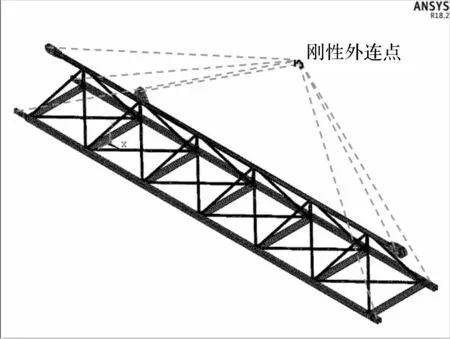

在虚拟样机中,刚性节点起到连接柔性体与其他部件的作用。因此,笔者选择MASS21单元,结合刚性区域法创建刚性外连点。

刚性区域法生成柔性体如图4所示。

图4 刚性区域法生成柔性体

图4中,各节起重臂通过两端的销孔与其他起重臂刚性连接。笔者以第6节起重臂为例,左右分别有3个刚性连接区域,上弦杆与起重臂外连杆连接处有1个刚性连接区域,共有7个刚性连接区域连接第6节臂与外界零件。

2.2 典型工况

根据该塔机使用说明书和塔机结构试验方法,变幅小车在起重臂50 m位置处吊起重心距起重臂垂直距离52 m、质量4 000 kg的重物。起升重物一定距离后,变幅到塔机最小幅度,回转180°后将重物下降至地面[7]。塔机所受侧向风载荷为500 N/m2。

2.3 约束添加

笔者采用动力学分析软件ADAMS对塔机的一个工作循环进行刚柔耦合仿真,将塔机的三维模型转换为.xt格式,并导入ADAMS中;将生成的.mnf柔性体文件替换ADAMS中对应的刚性体,并建立连接,得到塔机虚拟样机模型。

其中,笔者利用ADAMS/Cable模块取代塔机的钢丝绳,用质量块代替起吊的重物。

刚柔耦合模型与塔机的钢丝绳模型如图5所示。

图5 塔机刚柔耦合模型

在导入ADAMS的几何模型中,所包含的各零部件之间需要建立约束,因此,其各零件之间的约束要根据QTZ250塔机安装拆卸方案来定义。

塔机各零部件之间的约束关系如表2所示[8]。

表2 塔机各零部件约束关系

为了精确模拟塔机从地面吊起重物阶段,笔者在重物质心施加一个垂直向上的力平衡重物重力,该力从1 s~10 s逐渐减小,以模拟塔机起升过程中钢丝绳拉紧到重物离地的过程(重物下降落地时同理)。

重物起升时,在5 s启动时间内加速至0.8 m/s,以该速度匀速起升58 s,制动时间5 s,直至速度减为0。

模拟实际工况时,所有动作切换间隔为5 s,小车变幅过程在2 s启动时间内加速至1 m/s,匀速变幅50 s,制动时间为2 s;回转过程60 s,回转台带动起重臂、平衡臂等主要结构旋转180°。

重物下降与重物起升同理,过程相反[9]。

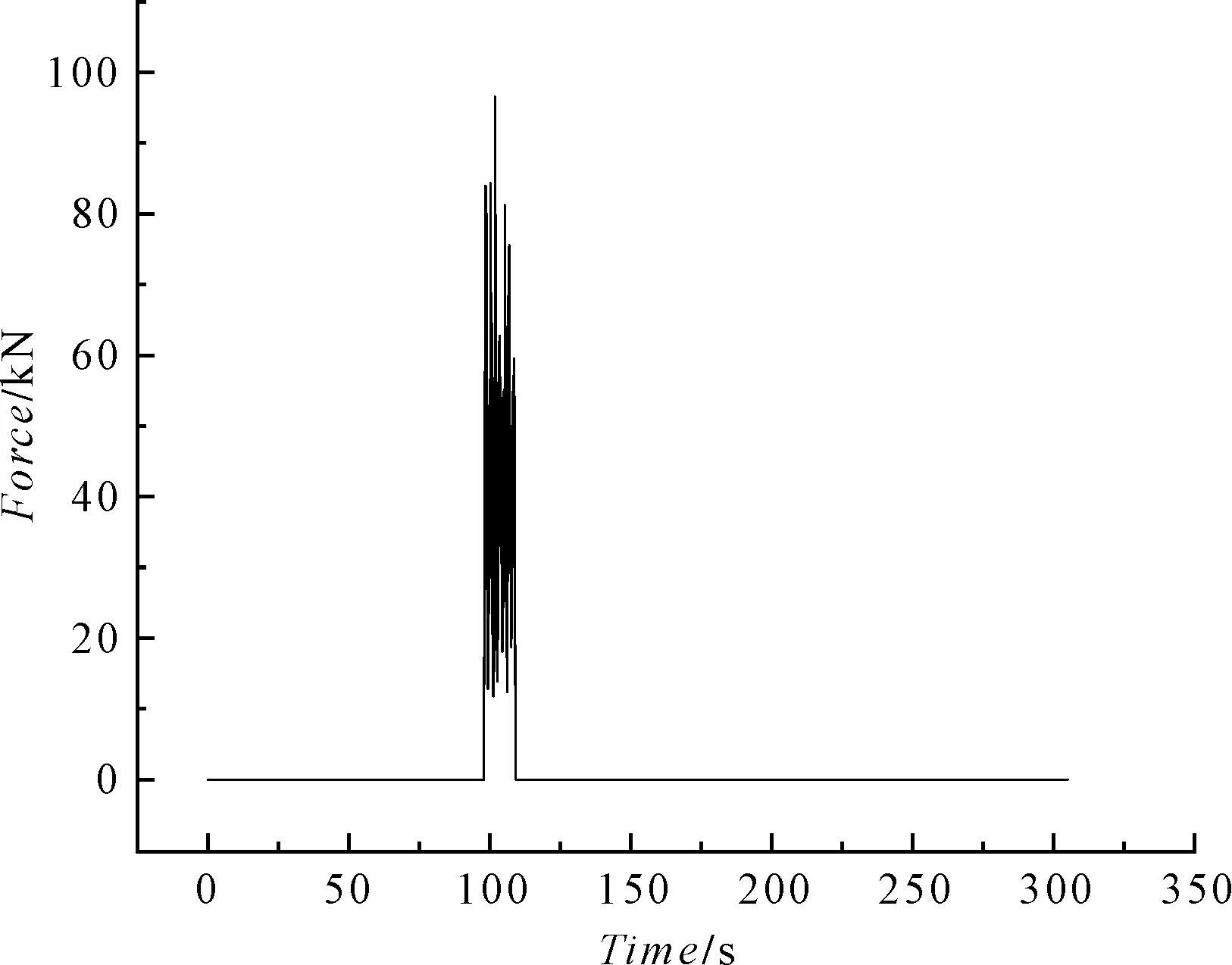

塔机作业动作中的受载荷情况如图6所示。

图6 塔机作业动作中受载荷情况

2.4 驱动添加

在工作过程中,为了精确模拟塔机的受载荷变形情况和应力情况,笔者结合塔机实际工作中的有限元静力学分析结果,将塔机工作时的大变形起重臂作为柔性体;塔机所受的风载荷为风压乘以各零部件迎风面积,把风载荷加载到对应零件的质心上[10-13]。

2.5 动力学仿真

笔者将仿真时间设置为305 s,仿真步数设置为3 000步,研究塔机在给定工况下所受载荷。

根据变幅小车经过第1节到第6节起重臂时起重臂受到的载荷情况,笔者用ADAMS的后处理模块将载荷谱分别导出。

由于第7、第8、第9节起重臂并不参与小车的变幅过程,此处不加赘述[14]。

由此,笔者得到了每节起重臂相对应的载荷谱。

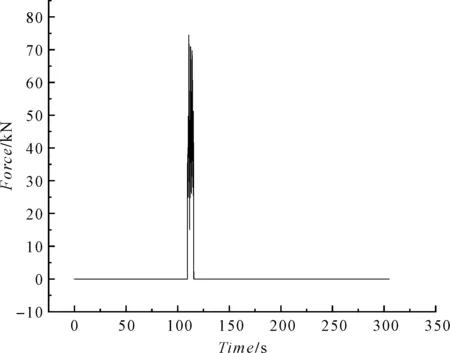

其中,第6节起重臂载荷谱如图7所示。

图7 第6节起重臂载荷谱

由图7可知:塔机变幅小车在第6节起重臂提升重物,并在88 s时向标准节方向变幅,100 s时驶离第6节臂。

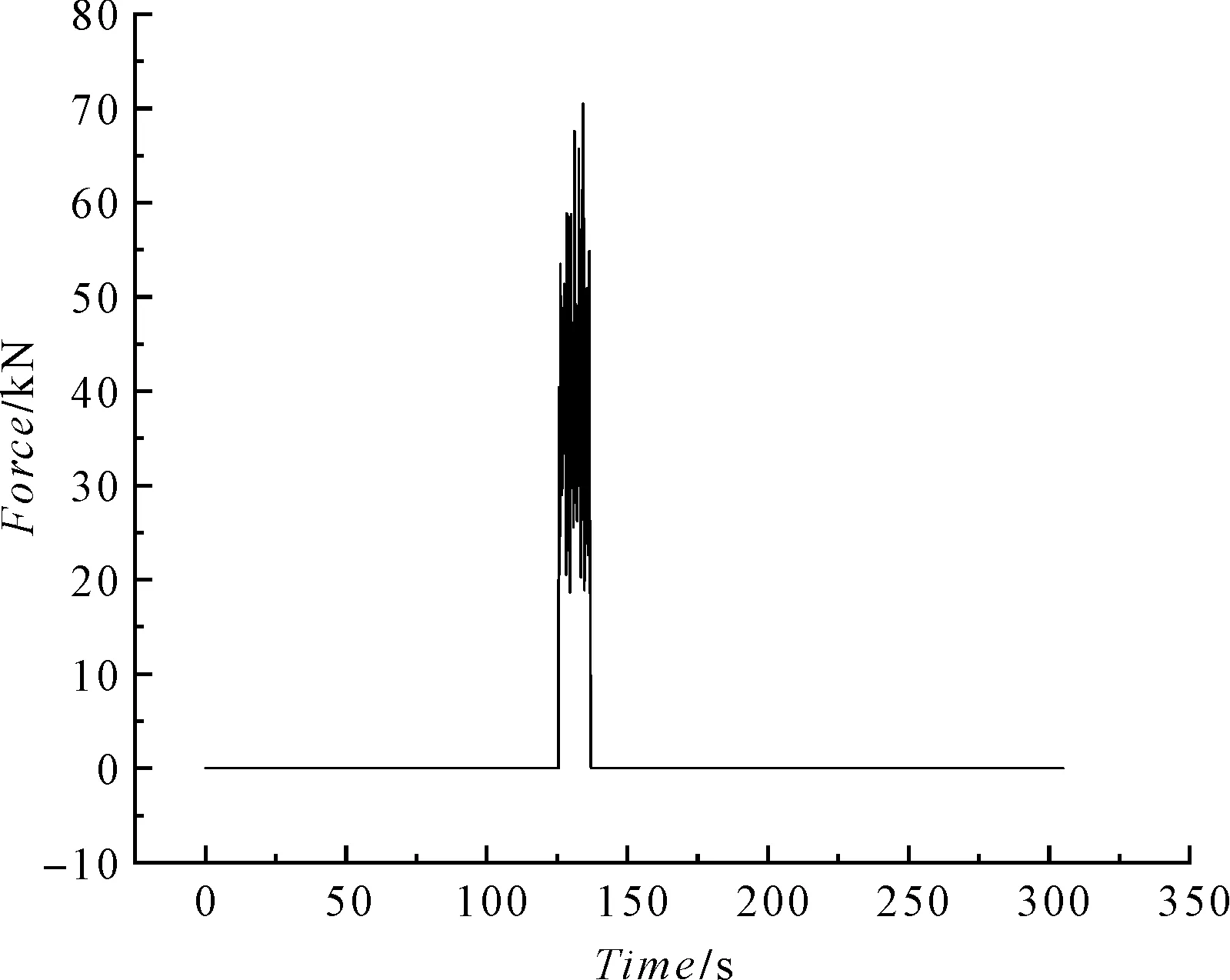

第5节起重臂载荷谱如图8所示。

图8 第5节起重臂载荷谱

第4节起重臂载荷谱如图9所示。

图9 第4节起重臂载荷时间谱

第3节起重臂载荷谱如图10所示。

图10 第3节起重臂载荷谱

第2节起重臂载荷谱如图11所示。

图11 第2节起重臂载荷谱

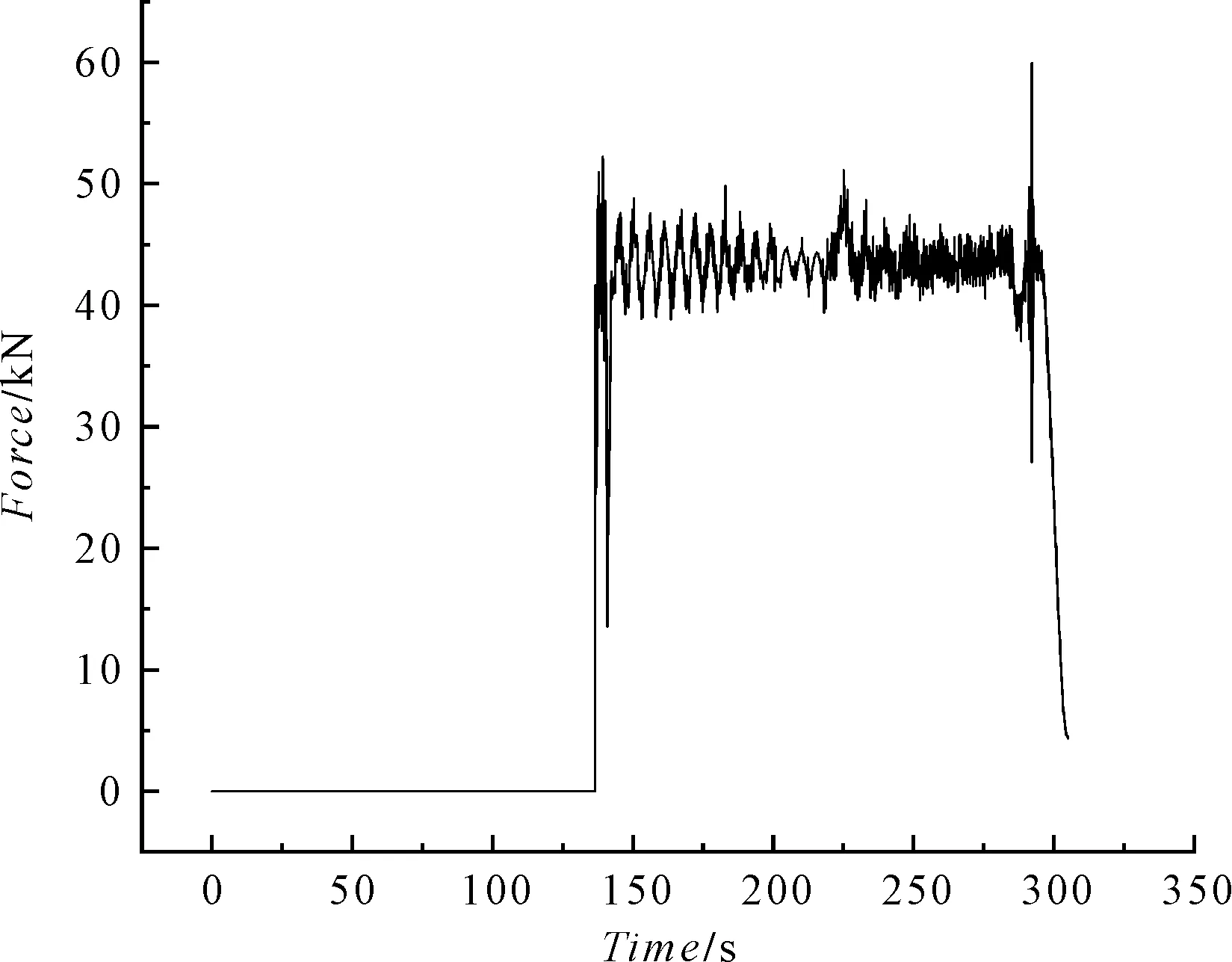

第1节起重臂载荷谱如图12所示。

图12 第1节起重臂载荷谱

图(8~11)分别描述了变幅小车携重物经过第5、第4、第3、第2节起重臂时,起重臂的受力情况。

图12显示了小车到达指定幅度停止后进行的变幅和下降重物动作;285 s时重物开始卸载,由于受到冲击载荷的影响,第1节起重臂所受载荷在285 s附近出现了突变的情况。

3 塔机疲劳分析

3.1 塔机使用级别

根据工作情况的差异,该塔式起重机可分为以下两类:(1)建筑用塔式起重机;(2)经常使用,或具有重级载荷状态的塔式起重机。

塔机的使用级别如表3所示。

表3 塔机使用等级

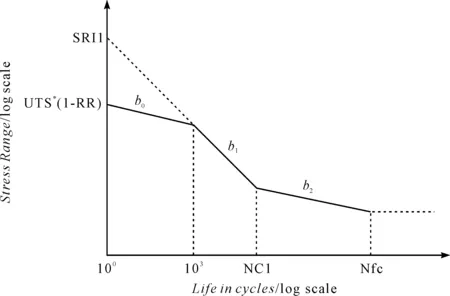

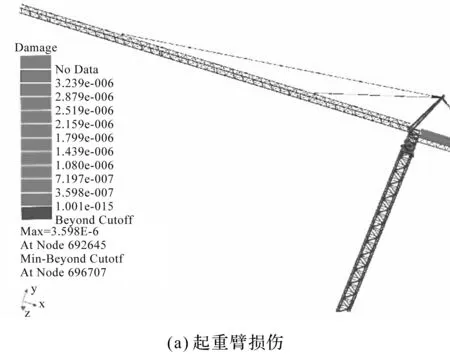

由该表与塔机使用情况可知:该塔机使用级别可为U4、U5与U6;总工作循环次数CT范围为:1.25×105 3.2.1 载荷参数的定义 笔者将有限元结果导入NCODE Design Life,定义载荷类型为时间载荷序列,把静力学结果和时间相关联。 在NCODE的Time Series中,时间载荷序列的映射表达式为[13]: (3) 式中:σij(t)—疲劳分析中的时间历程应力;Pk(t)—输入的时间序列载荷谱;ScaleFactork—时间序列载荷谱的比例系数(与材料缺陷有关);offsetk—载荷的偏移量(残余应力);σij.k.static—静力学计算结果中的应力;Dividerk—控制整个结果的除法器,一般取值为1;k—整个过程中的载荷步数。 在整个过程中,有多个载荷共同作用的情况(k>1),笔者根据线性损伤理论对各载荷进行线性叠加。 3.2.2 材料参数的定义 考虑在载荷中比例系数的设置,材料总体的比例系数表达式为: s=SFeng· (3) 式中:s—应用比例系数(总体比例系数);SFeng—计算引擎的比例系数;Offmatid—材料补偿系数;SFmatid—材料的比例系数;σstatic—静力学应力结果;DIVload—载荷除法器,用于缩放载荷大小;SFload—载荷比例因子,用于缩放时间载荷序列;Offload—载荷偏移量;Pk(t)—输入的时间序列载荷谱。 塔机所用的材料为Q345,但在NCODE的材料库中并没有这种材料及S-N曲线。可通过UTS(拉伸强度极限)来计算材料的S-N曲线。 S-N曲线如图13所示。 图13 S-N曲线 其余各式如下所示; S1=0.9×UTS (4) S2=0.357×UTS (5) SRI1=2×S2/(Nc1)b1 (6) Nc1=1E6 (7) RR=-1 (8) (9) b2=b1/(2+b1) (10) 式中:S1—1 000次循环下对应的应力幅;S2—过度寿命Nc1对应的应力幅;Nc1—疲劳极限强度,一般取值1E6;b1、b2—S-N曲线的斜率。 循环次数超过Nfc将视为不再产生破坏。 3.2.3 有限元模块设定 笔者将有限元结果文件(.rst)分为6个加载步,每个加载步与各节起重臂的载荷谱一一对应;NCODE每次加载载荷时只有1个载荷起作用。 3.2.4 引擎参数的定义 采用NCODE计算零件疲劳时,基于线性损伤理论的默认损伤是线性叠加的。线性损伤理论中运用最为广泛的是线性Miner理论,该理论假定损伤和寿命并不会受载荷加载的次序影响,且损伤为线性叠加;当损伤积累到一定程度时,零件就会发生疲劳破坏[16]。 损伤可表达为: (11) 式中:D—零件的损伤;W1—零件吸收的能量;W—零件破坏时所吸收的能量极限;n1—零件循环的次数;N—零件发生疲劳破坏时总的循环次数。 笔者用Goodman平均应力修正理论对输入的疲劳载荷谱进行修正。其中,笔者设置存活率为90%;将时间载荷历程文件(.s3t)和静力学结果文件(.rst)导入“疲劳五框图”流程中,最后结合Q345的S-N曲线进行分析。 “疲劳五框图”流程图如图14所示。 图14 Ncode分析疲劳五框图 得到的损伤/寿命云图如图15所示。 图15 起重臂损伤/寿命云图云图 由图15可知:最易发生疲劳失效的位置在第6节起重臂上弦杆与外连杆的连接位置附近,这与静力学分析结果中的应力最大位置相一致;每次循环损伤的最大值为3.598×10-6,发生在692 645号节点,可得该工况下塔基起重臂的最小循环次数为2.799×105次。 由此可见,该塔机的起重臂满足其疲劳寿命要求[17]。 采用虚拟样机技术和有限元理论,笔者对塔机起重臂进行了刚柔耦合的动态分析,为其疲劳寿命研究提供了数据支持;结合NCODE与Workbench对塔机起重臂进行了疲劳寿命的分析和计算,获得其应力分布与疲劳寿命云图,得到以下结论: (1)通过对塔机在该工况的静力学分析,得到了塔机最大应力为137.45 MPa,发生位置在外拉杆与起重臂连接处附近;最大形变位置在起重臂最外端位置,最大形变量为66.098 mm; (2)在NCODE中建立了疲劳分析五框图,并导入时间载荷历程文件(.s3t)和静力学结果文件(.rst),通过对其材料映射和载荷映射后,分析得到起重臂损伤云图与寿命云图,结果显示,该工况下塔机起重臂的最小循环次数为2.799×105次; (3)外拉杆与起重臂连接处附近,以及内拉杆与起重臂连接处附近是最容易发生疲劳失效的位置;起重臂的载荷由外拉杆与起重臂连接处,通过拉杆和塔尖传递至塔身主体,应力集中于此处; (4)本文的分析结果为塔机的保养维护以及设计提供了一定的参考;为了避免塔机发生疲劳失效,并造成事故,可在塔机表面采取喷砂抛丸工艺,并定期检查拉杆与起重臂连接处附近的变形情况。 在接下来的研究中,笔者将对塔机的连接位置附近结构进行分析计算,针对不同的连接特征,采用不同的分析理论,对塔机的整体寿命进行估算。3.2 参数定义

3.3 结果分析

4 结束语