1000MW直流锅炉停运后冷却的探究

2021-08-23牛星

牛 星

(广东惠州平海发电厂有限公司,广东 惠州516000)

锅炉在机组正常运行中,其内部设备缺乏有效手段检查和保养,所以机组停运后往往都要进入炉膛进行检查和维护,如防磨防爆检查等;加之有些停运原因本身就是锅炉内部故障(如内部承压部件泄漏),造成的现状导致锅炉内部工作量大,但可以进入锅炉的时间不足。这就要求有停炉机会时,尽快使锅炉部件冷却,尽早创造进入锅炉内部的条件。

1 目前常规冷炉操作

目前多数锅炉的冷却操作为:机组的停运采用滑参数停运,停运汽机后锅炉继续运行并且进一步降低热负荷,降低部件温度,达到某个规定的最低参数时停炉,经过一定风量的吹扫后关闭进出炉膛的风路进行闷炉。锅炉压力缓慢下降,降至某个值时,对锅炉各受热面放水。放水后以锅炉某个部位的温度作参考,此温度下降至一定值后,启动引、送风机对锅炉进行强制冷却,直至可以进入锅炉内部工作。

某电厂锅炉型号为SG-3093/27.46-M533,π型单炉膛八角双切圆燃烧、一次中间再热、尾部双烟道、平衡通风、全钢全悬吊结构露天布置、带BCP泵的内置式启动分离系统、超超临界参数变压直流锅炉。以此厂为例,由于环保方面限制,主再热汽温滑参数不能低于480℃,不能采取停机不停炉方式滑参数,大大限制了锅炉停炉前的金属温度。按传统停炉冷却方式,停炉后20-24小时主汽压力达到0.8MPa,具备带压放水条件,放水过程时间约8小时,之后进行自然通风冷却,约43小时水冷壁出口汽水分离器温度达到180℃,具备启动风组强制通风条件,通风时间约50-70小时具备检修条件。冷却总时间约90-120小时。该方式只适用于停炉时间较长,检修工期充裕,锅炉需要带压放水、余热烘干保养的情况。为应对较短时间的停炉,减少锅炉冷却时间,此电厂进行了新的探索。

2 锅炉冷却操作新的尝试

此次操作大致思路是根据锅炉受热面的位置、流经工质状态、温度范围,将全部受热面分为三大部分,采用针对性的冷却方式:省煤器、水冷壁采取前期主要上水冷却加后期辅助强制风冷;前屏、后屏、高过、高再、低过、低再、顶棚及包墙采取强制风冷(交叉风组);大罩箱内集箱采取抽负压风冷(开启大罩箱人孔及连接负压连通管)。在符合规定的前提下做到各受热面较快降温,且温降均匀,减少各受热面管屏之间及管座衔接部分产生过大热应力。实际操作过程如下:(1)此厂在某次停机,需进入锅炉后烟井部位工作,进行了如下的冷炉操作:本次停机采用滑参数停机方式,锅炉转入湿态运行,启动BCP泵,根据温降速率(≯0.5℃/min)逐渐调整燃料量。(2)锅炉侧主、再热汽温降至480℃,汽机打闸,发电机解列,并入电动给水泵运行,退出汽泵,锅炉继续维持A磨燃烧运行,粉尘超标后控制无效,锅炉手动MFT,吹扫完成后闷炉,通过BCP泵维持锅炉循环流量850t/h,保持除氧器温度120℃以上,控制汽水分离器金属降温速度≯0.5℃/min,金属温度偏差≯50℃,电泵小流量维持储水箱水位,HWL阀保持关闭状态,闷炉8小时内炉水尽可能不进行外排。此阶段水冷壁温降速率为4℃-5℃/h,大罩箱内各金属壁温温降速率为7℃-10℃/h。(3)闷炉8-10小时后,锅炉自然通风,水冷壁温度及分离器出口温度可降至250℃以下,采取逐渐增加上水流量同时降低除氧器温度的方式,控制省煤器入口给水温降速度≯0.5℃/min,提高水冷壁温降速率至7℃/h左右,至增压风机具备启动条件时间为11小时左右。本次上水流量最大增加至200t/h,退出除氧器加热上水温度降至43℃,其间水冷壁的最大温降速率为11℃/h,平均温降速率为8.6℃/h,分离器出口温降平均4.6℃/h。(4)按以上两步执行,本次停炉19小时后,分离器出口温度达180℃后,启动一台引风机。此时,大罩箱内各金属壁温最高点已降至250℃左右,此时开启大罩箱人孔门并加装至炉膛的连通管,保持上下同步降温。引风机强制通风冷却期间,大罩箱内金属温降速率为6℃/h,其间安排人员进行就地点测炉膛内各受热面金属温降速率为11℃/h左右,即引风机运行5小时,炉内受热面温度可降至200℃以下,达到冷却安全温度区域,根据检修需求,可加快冷却速率,交叉启动送、引风机强制通风(判断依据:在锅炉启动温升曲线中,温度在200℃以下,温度变化率未作要求,所以冷炉过程中,金属温度在200℃以下可加速冷却)。(5)交叉启动送、引风机强制通风冷却,直接送入大量环境温度冷风进入炉膛冷却。执行该操作步骤的判断条件有:a.按照以上三步冷却操作时间约25-30小时;b.大罩箱内最高金属壁温不大于230℃;c.人工温枪测量炉膛内最高金属壁温不大于200℃。注:按照此方式冷炉,根据多次跟踪测量经验:强制通风后大罩箱内最高金属壁温高于炉膛内最高金属壁温30℃-50℃,因为大罩箱内多为厚壁管件和运行温度大于535℃的集箱,并包有保温棉、加之通风量较炉膛少。整个锅炉金属冷却至检修时间平均温降控制为7℃/h左右,且下降曲线均匀平滑。

3 此种操作下三大受热面实际冷却情况

3.1 省煤器、水冷壁冷却方式

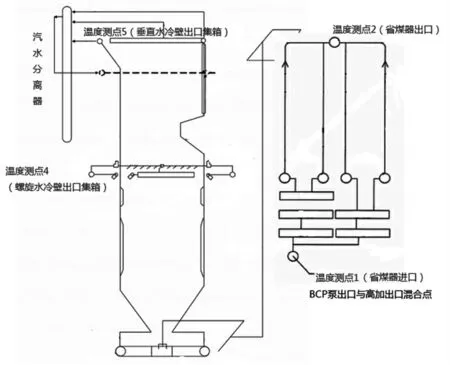

以BCP泵循环锅炉内热水为主,以电泵小流量注入冷水的方式维持储水箱水位4-7m,上水流量基本维持在55t/h左右,HWL阀保持关闭状态,闷炉8小时内炉水尽可能不进行外排。严格控制省煤器上水温度下降速率≯0.5℃/min,监视螺旋水冷壁、垂直水冷壁出口集箱管壁温度≯0.5℃/min,通过水循环的方式各管壁温降均匀,温降曲线平滑且温降率可控,无温度偏差。冷却部位及冷却效果分别见图1和表1。

图1 以BCP泵循环炉水,上水维持汽水分离器液位的方式为主冷却的部位

表1 13:00为MFT后的首个整点,21点开始自然通风

3.2 过热器、再热器系统的冷却方式

停炉后,锅炉闷炉8小时,各受热面自然降温,然后开启风烟通道自然通风冷却,停炉19小时后启动单台引风机,停炉27小时后开始交叉启动送风机、引风机进行强制通风冷却。通风冷却期间严密监视各管壁温降速率≯0.5℃/min,通过调整送风机动叶开度,满足温降率的要求且吸收塔入口烟温未超过70℃。冷却部位及冷却效果分别见图2和表2(再热器布置和温降与过热器系统较为相似,在此只列举过热器系统数据)。

图2 以自然通风和强制通风的方式为主冷却的部位

表2 13:00为MFT后的首个整点,21点开始自然通风,次日7点启动引风机

4 该冷炉方式主要控制特色及优点

(1)BCP泵建立循环配合小流量上水维持储水箱水位,减少锅炉冷却过程中水冷壁管屏之间的温差,通过上水流量可调节水冷壁温降,做到了控制灵活可控,达到了金属高温区段降速慢,中、低温区段温降逐渐加快的效果;也做到了等待其他受热面温度降到同一水平,使锅炉整体温度尽可能一直下降,减少锅炉整体的热偏差。(2)启动引风机时即联通锅炉炉膛与大罩箱的联通管道,使炉内各受热管屏与其连接在大罩箱内集箱温度同步下降。(3)交叉启动风组时间掌握在金属壁温低温区段(150℃-200℃),减少了对受热面的冷却冲击,且效果良好,更节省风机运行的冷却电耗。(4)增加炉内受热面温枪人工点测方式,改变了强制通风冷却期间由于金属壁温测点布置在大罩箱内无法判断炉内各管屏温降的情况,掌握了锅炉所有金属温降速率,且能够控制同步降温。(5)此锅炉在之后几年的运行中,未出现氧化皮脱落现象。

5 结束语

此冷却方法适用于停机时间较短,锅炉无需放水的情况。根据现有测点布置情况,省煤器、水冷壁、过热器集箱、再热器集箱处壁温下降速率在0.1℃-0.28℃/min之间,且下降曲线均匀平滑。锅炉小流量上水、强制通风条件未违反规程相关规定。在停炉30小时后,省煤器进口温度50℃,启动分离器疏水温度41℃,停运BCP泵,锅炉未放水操作,保持锅炉强制通风,至具备进入锅炉后烟井检修条件约34小时。相比传统冷却手段,此方法大大缩短了停炉后冷却时间,为炉内工作争取了大量时间。