振动锤沉桩工艺在海上风电工程中的应用

2021-08-23费文源

费文源

(天津港航工程有限公司,天津300457)

振动锤沉桩工艺具有噪音低、振感低、效率高、造价低、可水下作业,以及沉桩质量好等优势,在国外已得到广泛应用[1-2]。但国内引入这种工艺较晚,目前主要用于钢板桩、钢护筒等辅助工程桩的沉桩,在正式桩基施工中很少作为主要的成桩手段[3-4]。中水电江苏如东海上风电场(潮间带)100MW示范项目二期工程采用960kW两台联动的EP1300W振动锤进行沉桩,是国内首次采用振动锤沉桩工艺完成正式工程桩施工,是海上风电桩基施工工艺一种新的尝试和实践。

1 工程概况

本工程处于黄海海域潮间带,地面高程在-2.5m~4.0m(1985国家高程基准)之间,场区地质为粉细砂,施工区域高潮时淹没,低潮时露滩。其中12台2.5MW风机基础形式为五桩导管架基础,采用水上船舶乘潮施工。设计钢管桩直径1.7m,桩长48.1~50.1m,每根重量约50t左右。

本工程地质以粉土、粉砂为主,根据设计要求,钢管桩入土43m~45m,需进入粉质粘土层。

钢管桩沉桩质量要求:中心位置允许偏差<50mm,高程允许偏差<50mm,纵轴线倾斜度偏差<1%。

2 施工工艺

2.1 工艺流程

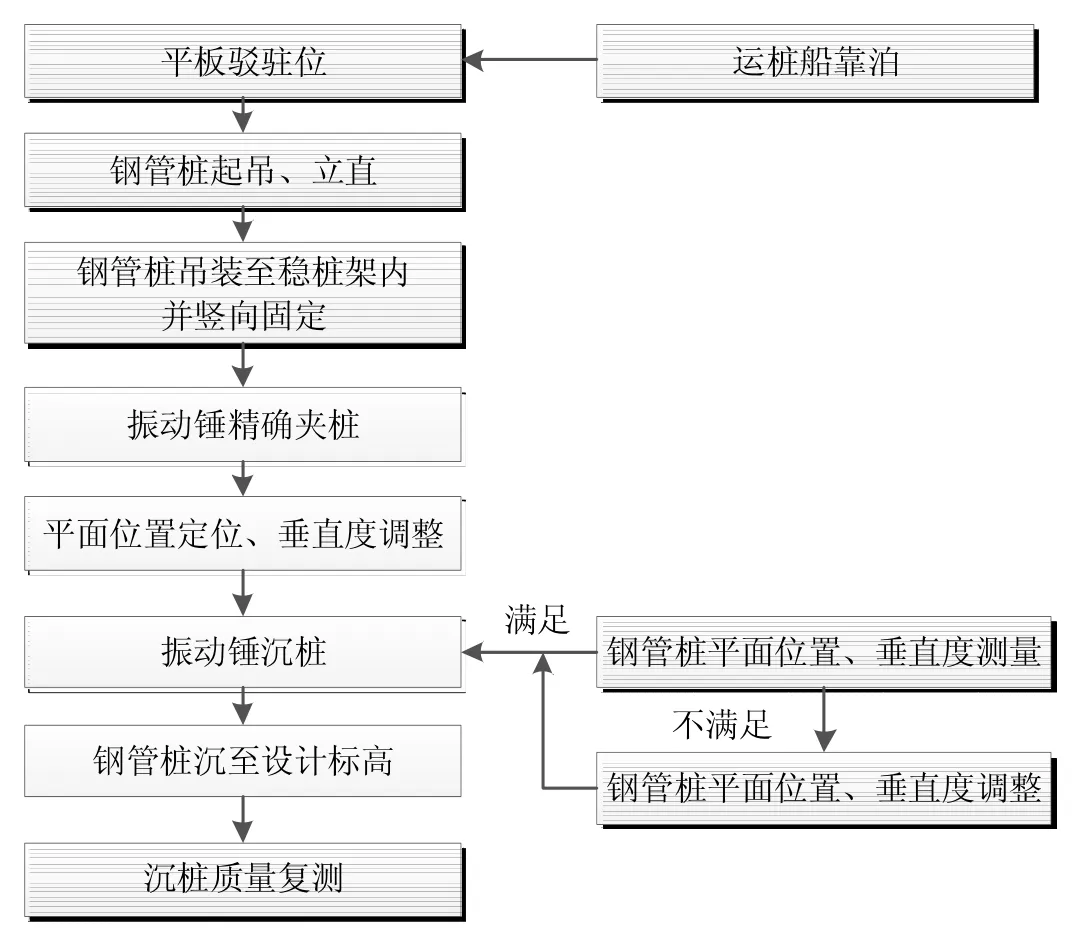

本工程施工地点位于如东潮间带,主要船舶需乘高潮驻位、低潮坐滩施工。沉桩工艺流程如图1所示。

图1 工艺流程图

2.2 设备选型

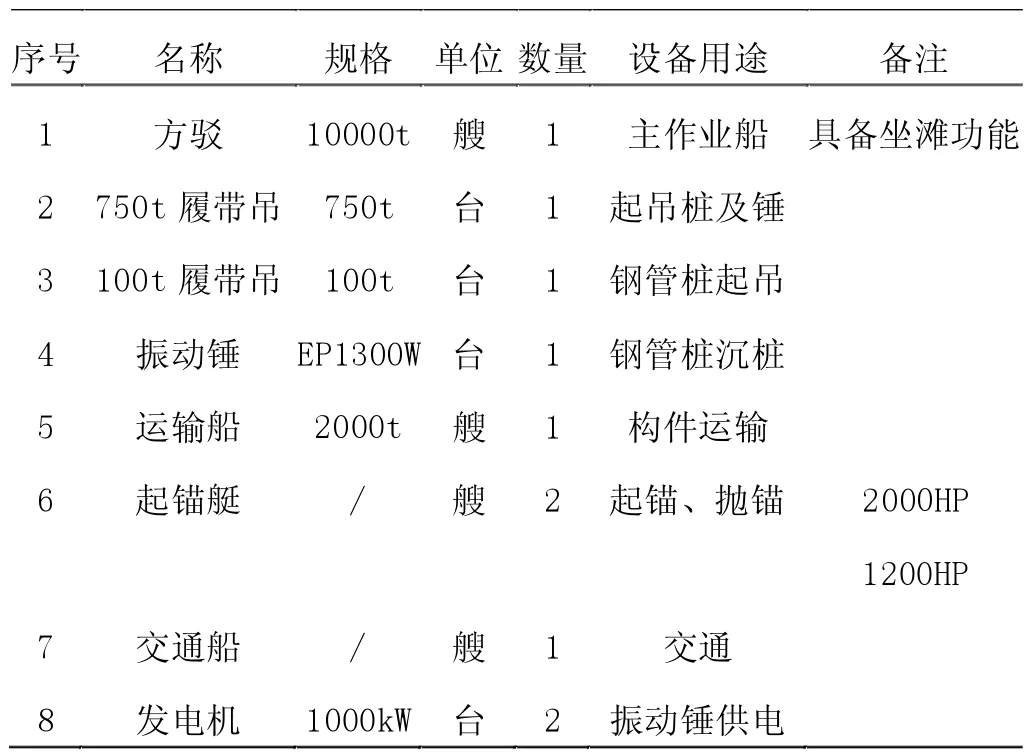

本项目主要设备选型如表1所示。

表1 主要施工设备配置

2.2.1 主作业船

本工程本位于潮间带,高潮时淹没,低潮时露滩,且部分风机机位泥面标高较高,高潮时水深仍较浅(水深不足2m),因此主作业船必须具备坐滩功能,且船舶吃水应尽量小,保证船舶在高潮时有更多的移船驻位时间。

“景和23”船长115.35m,船宽35.8m,空载吃水1.1m,在正常工作情况下吃水约2.4m,具备坐滩能力,可满足本工程施工。

2.2.2 起吊设备

本工程起吊设备应综合考虑吊机的吊重、吊高、作业半径等起重性能,还需考虑吊机的吊钩情况,这将关系到施工船舶驻位及钢管桩的起吊工艺,直接影响施工质量及施工效率。

(1)起吊高度

起吊钢管桩时最大吊高为甲板面以上:上部起吊钢丝绳长(5m)+振动锤锤体长(8m)+振动锤连接钢管桩钢丝绳长(1.5m)+钢管桩桩长(50.1m)+吊桩时桩体离地高度(1.0m)-船舶型深(6.0m)=59.6m。

(2)起吊重量

起吊钢管桩时最大吊重为:振动锤锤体重(110t)+钢管桩重量(50t)+吊索具等重量(5t)=165t。

(3)作业半径

起吊钢管桩作业半径:18m(船宽一半)+4m(富裕距离)=22m。

根据LR1750型750t履带吊的起重性能表,主臂85.3m工况下,跨距30m时,吊重为227.1t,吊高为84m,满足钢管桩起吊要求。

2.2.3 沉桩锤型

根据试桩工效统计,沉设长度50.1m、直径为1.7m的钢管桩振动锤需要2.5小时左右,而使用冲击锤需要5-6小时,工效可提高2倍。采用960kW两台联动的振动锤沉桩,配备两台1000kW发电机并联发电,通过试验和现场验证,仅需2.5小时即可将桩顺利沉至设计标高(入土45m),振动锤沉桩时间仅为30min-40min。

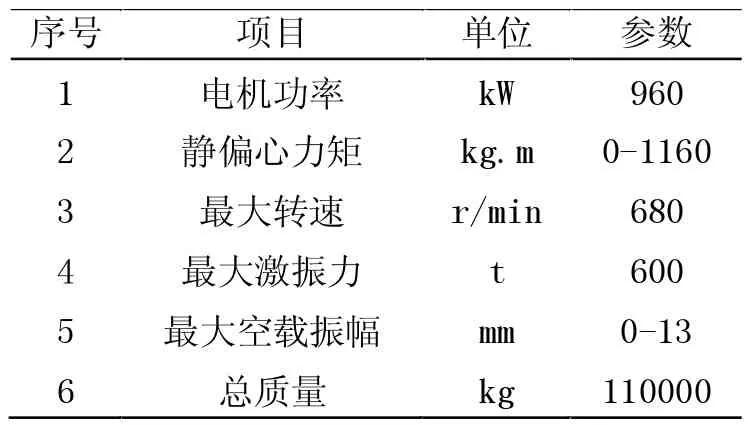

经过比选最终选择960kW两台联动的EP1300W振动锤进行沉桩。其优越性是可根据桩体直径选择联动台数,若桩体直径加大可考虑多台联动,适用于更大管径的钢管桩沉桩,如图2、表2所示。

图2 EP1300W振动锤

表2 EP1300W振动锤主要参数

3 关键技术措施

3.1 测量定位

对于泥面较高的机位,平面位置定位利用一艘锚艇结合沉桩船舶作为测量平台;泥面较低船舶坐滩时间较短的机位制作两个测量平台支设经纬仪,测量定位首先采用GPS进行粗略定位,然后利用两台垂直方向布置的经纬仪采用角度前方交会的方式进行定位(见图3)。

图3 经纬仪定位示意图

3.2 施工动态调整

当沉设完成第一根钢管桩时,利用GPS在桩顶采集三个点位,根据测量点位在CAD图纸上确定出已沉设钢管桩的中心,根据中心坐标重新调整其他4根钢管桩的中心坐标,可有效保证5根钢管桩的相对位置在设计要求的范围之内。

3.3 粘土层沉桩

沉桩过程中,当桩体沉设至30m-32m时即进入粘土层,容易在桩体内部产生土塞现象而致使贯入度减小,经过摸索,通过将吊机带力至大于165T(锤体、桩体总重量),使桩体在无贯入度的情况下振动一段时间将桩内部粘土振松之后再松钩进行沉桩,可使沉桩更为顺利。

3.4 钢管桩标高控制

沉桩时,当桩体沉设至距设计标高约30cm左右,吊机带力120T-150T进行沉桩,同时振动锤小能量振动,测量人员时刻监测桩顶标高情况,防止桩体下沉过快造成标高不符合设计要求。

4 工效分析

本工程12台风机基础共60根钢管桩,除2根试验桩外,其余58根钢管桩均采用本工艺沉桩,58根桩的平面位置、垂直度、桩顶标高等均满足设计要求,且经高应变检测,桩身质量完好,单桩承载力满足设计要求。

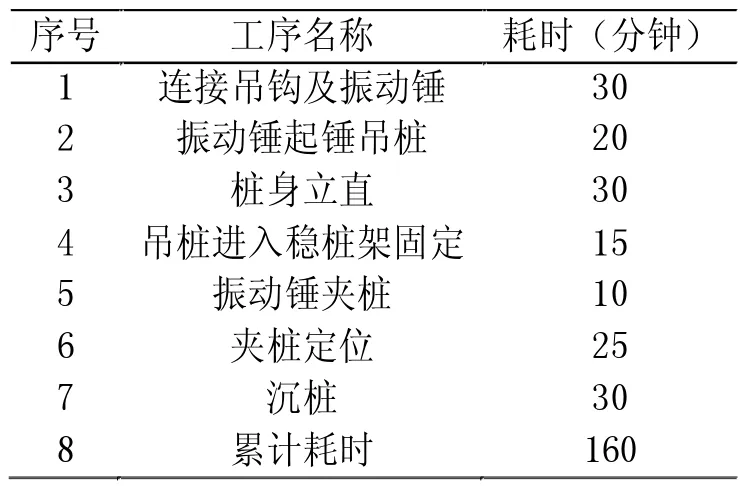

根据沉桩过程中的数据收集,EP1300W振动锤沉桩的施工工效如表3所示。

表3 EP1300W振动锤沉桩施工工效统计

工程所在地如东地区为非正规半日潮,最低潮至最高潮时间大约为6小时,如各工序顺利进行,3小时可完成一根钢管桩沉桩施工。视潮汐情况和具体位置泥面标高调节,部分机位具备一个低潮沉设2-3根钢管桩的施工条件。

5 结束语

本次施工,成功采用振动锤施打海上风电基础钢管桩,施工效率高,质量控制好,且单桩承载力完全满足设计要求,为类似工程推广振动锤沉桩工艺提供了有益借鉴,具有很好的推广应用价值。