基于PLC和机器视觉技术的瓶坯丝印加工系统的研究*

2021-08-23彭一航欧幸福

彭一航,陈 思,欧幸福

(佛山职业技术学院 机电工程学院,广东 佛山528137)

随着制造业的快速发展,各行各业的竞争日趋激烈,生产商在追求产品质量的同时,为吸引客户的眼球不断追求外观造型的美观设计。这就要求企业在不同型面准确地将公司LOGO及产品信息印制在产品表面的同时,能够代替传统人工肉眼检测方式,快速准确地筛拣出缺陷产品[1]。本文针对中空瓶坯智能丝印加工系统的关键技术进行研究,设计完成后能够实现配合自动上料装置完成产品的视觉定位、针对多种异型面(椭圆形、方形、六角形等)容器上的LOGO进行仿形丝印和针对产品表面缺陷进行快速检测等功能。通过在现有丝印设备上,搭建视觉检测系统平台,实现生产流程的全自动化丝印加工,使产品丝印精度更高,丝印过程可控和高精准缺陷检测。同时通过本课题的研究,激发企业的自主创新能力,提高企业整体生产的自动化加工水平,进而提高企业在同类行业中的竞争力。

1 丝印加工系统结构设计

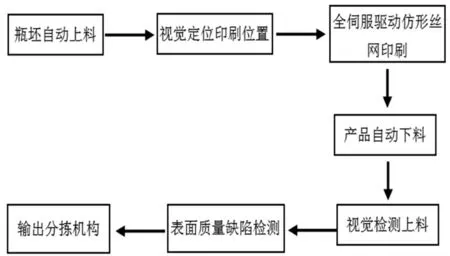

丝印加工系统的基本装置主要有:自动上料结构、视觉定位结构、全伺服丝网印刷结构、自动下料结构以及表面缺陷视觉检测系统。其中表面缺陷视觉检测系统的应用作为本文的重点研究内容。本文的研究是建立在现有丝印加工设备的基础上搭建视觉检测系统平台,针对丝印机的控制系统进行优化设计,配合针对瓶坯不同型面的丝印,实现丝网印刷板、刮刀和瓶坯旋转之间的联动运行控制,如图1所示。

图1 丝印加工系统结构设计框架图

1.1 自动上料结构

对于不同瓶形上料机构的设计,采用开合度较大的夹紧气缸,气缸臂上采用瓶子的仿形夹具,针对不同瓶型做相应的夹具,确保夹紧而且不刮花产品。对于不同瓶子放置的姿态上料机构配合使用旋转气缸和升降气缸,来实现瓶子姿态的改变,确保在进入印刷前瓶子的姿态准确。

1.2 视觉定位结构

对于需要印刷的瓶子,设计视觉定位系统和伺服驱动系统,确保瓶子在印刷时的起始位置是正确的位置,利用相机视觉来获取瓶子图像,然后用计算机将图像与已存取的图像进行对比,当伺服电机带动产品旋转到已存取图像的位置时,伺服电机停止,从而实现对瓶坯的视觉定位。

1.3 网印刷结构设计

采用伺服驱动技术,对不规则瓶子进行仿形印刷,包括瓶子旋转、丝网左右移动、刮刀左右移动、刮刀和丝网同步升降联动来完成对瓶坯LOGO或图案的印制。

1.4 瓶坯精确自动下料机构

丝网印制结束后,需对印刷质量进行视觉检测,这就需要设计一定位较高的自动下料机构,同样采用开合度较高的夹紧气缸,利用仿形夹具,配合旋转、夹紧和升降气缸来抓取瓶坯并放置在视觉检测装置中的输送平台中。

1.5 视觉检测装置

视觉检测装置主要包括移动送料机构,夹紧旋转机构、视觉检测机构和产品输出分拣机构四部分。其中移动送料机构负责将印刷完成的瓶坯输送到检测区的待检测位,通过步进电机驱动传送带达到指定位置;使用旋转、夹紧、升降气缸和仿形夹具将产品送到夹紧旋转机构中,即视觉检测区;夹紧并旋转瓶坯完成表面印刷图案或LOGO的缺陷检测;检测完成后,同样通过旋转、夹紧、升降气缸和仿形夹具将产品仿制到检测区外,通过异步电机驱动的传送带输出,输出过程中可针对合格和不合格产品进行分拣,最终使合格产品流入下一工位。

2 视觉检测系统关键技术

2.1 表面缺陷检测算法

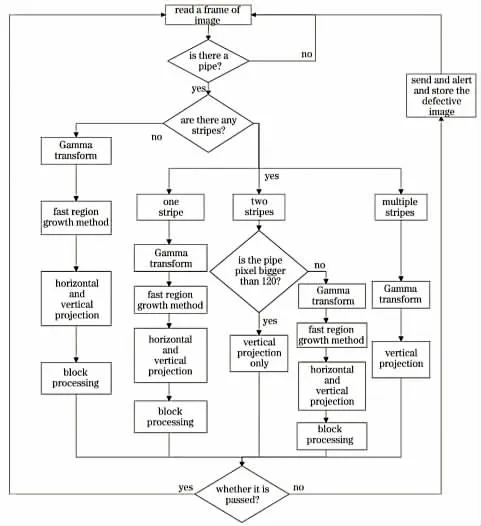

针对人工肉眼检测中空瓶表面缺陷效果差、效率低下等问题,设计了一种基于机器视觉的表面缺陷检测算法,采用OpenCV计算机视觉框架将其用于工业生产,该算法主要包含图像预处理和缺陷检测两部分,图像预处理包括边缘遍历、条纹检测和Gamma变换等处理;缺陷检测主要包括水平与垂直投影、快速区域生长法连通域标记和分块处理等步骤。该算法对Gamma变换以及区域生长法作加速处理,同时能够最大限度地检测出中空瓶表面缺陷并避免误检,具体缺陷检测算法如图2所示。视觉检测系统采用鑫平望科技KPV-GH0135GA嵌入式视觉检测工控机、朗歌斯触摸屏显示器、德国映精美的200万CCD工业相机DMK 42BUC、Computer 12mm工业镜头和环形防水LED光源。

图2 缺陷检测算法

2.2 机器视觉系统组成

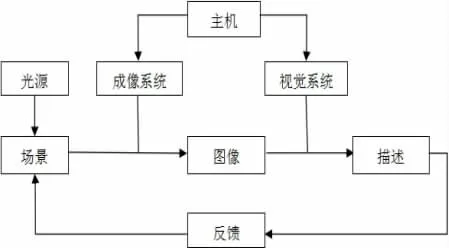

系统主要由照明部分、图像获取部分、图像显示部分和图像处理部分组成。一般采用CCD摄像头摄取检测图像并转化为数字信号,再对图像数字信号进行处理,从而得到所需要的各种目标图像特征值,并由此实现模式识别、坐标计算、灰度分布图等多种功能。然后再根据其结果显示图像,输出数据,发出指令,配合执行机构完成位置调整,好坏筛选,数据统计等自动化流程如图3所示。

图3 机器视觉系统构成

2.3 智能控制系统的设计

结合设备的结构动作要求,采用PLC和触摸屏技术实现生产的智能运行控制,智能控制系统主要包括控制单元的选择、外围电路的设计以及传感器件的选择等;依靠智能监控和控制系统,实现高效印刷。

丝印加工系统中的控制单元模块选用西门子CPU314C-2PN/DP作为控制器。人机界面选用TP177B系列触摸屏。PLC与上位机之间采用的是以太网通信协议,伺服电机采用AS1系列交流伺服电机,采取以太网与PLC通信[2]。

3 系统硬件结构设计

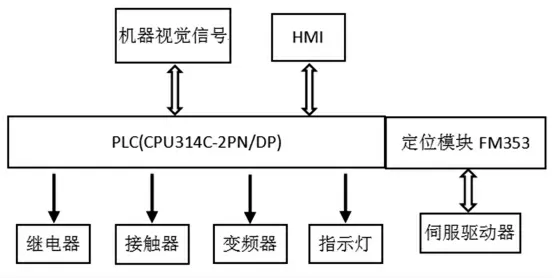

主控单元通过PLC基本单元和定位模块协同组成。根据丝印加工的电气控制要求和生产工艺要求,本文设计的丝网印刷和检测电气控制系统结构框图如图4所示。在本电气控制系统中,PLC能够接收按钮、传感器、行程开关、触摸屏等的开关量信号,并根据接收到的信号进行程序运算处理后生成输出控制信号,控制继电器、接触器、变频器等电器元件的运行,同时可以输出相应的运行信号和警示信号等[3-4]。为保证丝网印刷位置的精度,采用定位模块来控制伺服电机的运转。通过人机界面(HMI)可进行运行模式的选择、印刷参数的修改、工作状态的在线监视、视觉缺陷检测产品的合格数量和缺陷检测状态等。PLC输入端信号接收各种输入信号。输出单元相连各变频器、异步电机、伺服驱动器和指示灯等。

图4 丝网印刷和检测电气控制系统结构框图

视觉定位系统包括CCD、光源和视觉系统等。首先手动调试采集标准图像,然后经过视觉系统计算采集图像与标准图像之间的偏差。偏差数据经计算转换后,通过PLC控制伺服驱动器驱动伺服电机实现精确定位瓶坯待印刷位置[5]。

4 系统人机界面设计

本系统选用的触摸屏是西门子TP177B系列。人机界面设计包括主界面、自动控制界面、参数设置界面和监视界面。

主界面包括项目名称、用于手动调节的各部分控制按钮、运行状态显示指示灯。

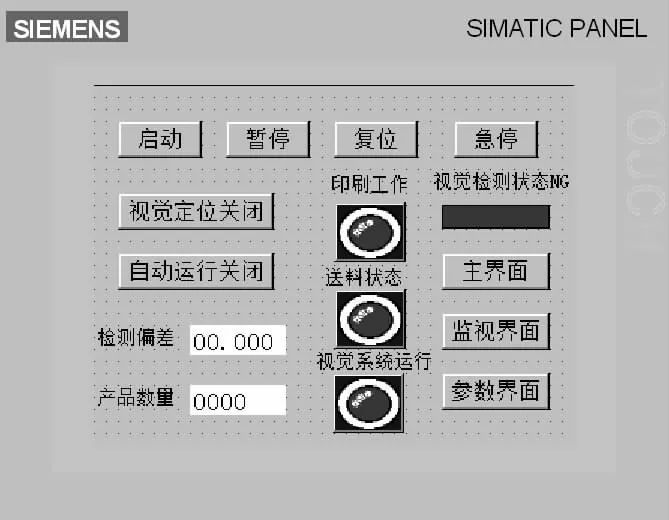

自动控制界面包括自动运行控制按钮、视觉检测状态和参数IO域;控制按钮:启动、停止、复位和界面切换按钮;根据现场生产需求,界面上添加了生产状态、合格产品数量、视觉定位偏差等参数;视觉检测状态用于指示能否对照标准图像采集成功。自动控制界面如图5所示。

图5 自动控制界面

参数界面是生产的关键界面,主要功能是主要参数的设定。参数IO变量与PLC程序中的对应变量相同,可根据运行工艺要求,通过人机界面输入参数给PLC,经PLC运行处理后,输出到执行机构。参数界面主要体现设备运行时的状态、速度、印刷次数和偏差允许值等。

监视界面用于显示各工位的工作状态。同时,设置报警视图,当工作出现异常报警时,可根据报警视图查找故障原因,便于工作人员的快速维护修理。

5 结束语

本系统采用西门子PLC技术和高效稳定的机器视觉技术,配合使用触摸屏实现瓶坯的智能加工,实现产品的自动印刷和缺陷检测。本文详细介绍了丝网印刷加工系统的总体系统结构设计、系统硬件构成和视觉检测关键技术。实践表明,该瓶坯智能丝印加工系统能够使设备可靠运行,针对异型面瓶坯进行丝网印刷和表面缺陷检测,由于实现了自动化,降低了工人劳动强度,节约了生产成本和提高了生产效率,具有一定的实际应用参考价值。