制动条件对含有不同润滑相Cu- Fe 基粉末冶金制动材料摩擦性能的影响

2021-08-23王晓阳

王晓阳

(1、辽宁省多组硬质膜研究及应用重点实验室 沈阳大学,辽宁 沈阳 110044 2、辽宁省先进材料制备技术重点实验室 沈阳大学,辽宁 沈阳 110044)

1 概述

制动材料是高速列车运行的关键部件,其制动行为直接影响高速列车运营的安全性。制动条件的改变将导致材料摩擦磨损性能发生变化[1-2],因此,研究材料的制动行为具有十分重要意义。本文以铸钢为制动盘,以造粒炭黑颗粒和电极石墨分别与天然鳞片石墨均匀混合作为润滑相而制备出的Cu-Fe 基粉末冶金材料为闸片,研究了制动压力和制动速度对含有不同类型润滑相材料摩擦性能的影响。

2 实验方法

实验材料:

试样的编号和原料配比如表1 所示。

表1 材料成分配比(wt.%)

3 结果与讨论

3.1 制动压力对Cu-Fe 基制动材料摩擦性能的影响

制动速度为250km/h 时,两种样品平均摩擦系数和单次磨损量随制动压力的变化如图1 所示。由图可知,随着制动压力的增加,1#样品的平均摩擦系数下降到0.44,而2#样品的平均摩擦系数在0.3MPa 和0.5MPa 时基本相同,但在0.6MPa 时上升至0.46。两种样品的磨损量均随着制动压力的增加而增大。随着制动压力增大,与添加电极石墨的2#样品相比,由于1#样品炭黑颗粒是用酚醛树脂造粒形成的,属于软颗粒,在压力作用下易发生变形,从而在摩擦表面形成一层保护膜,使摩擦系数降低。当制动压力增加至0.6MPa 时,2#样品表面膜破裂,高强度的电极石墨颗粒和大量的磨屑夹在对偶间造成其摩擦系数升高,磨损量增大。

图1 不同制动压力下材料摩擦性能

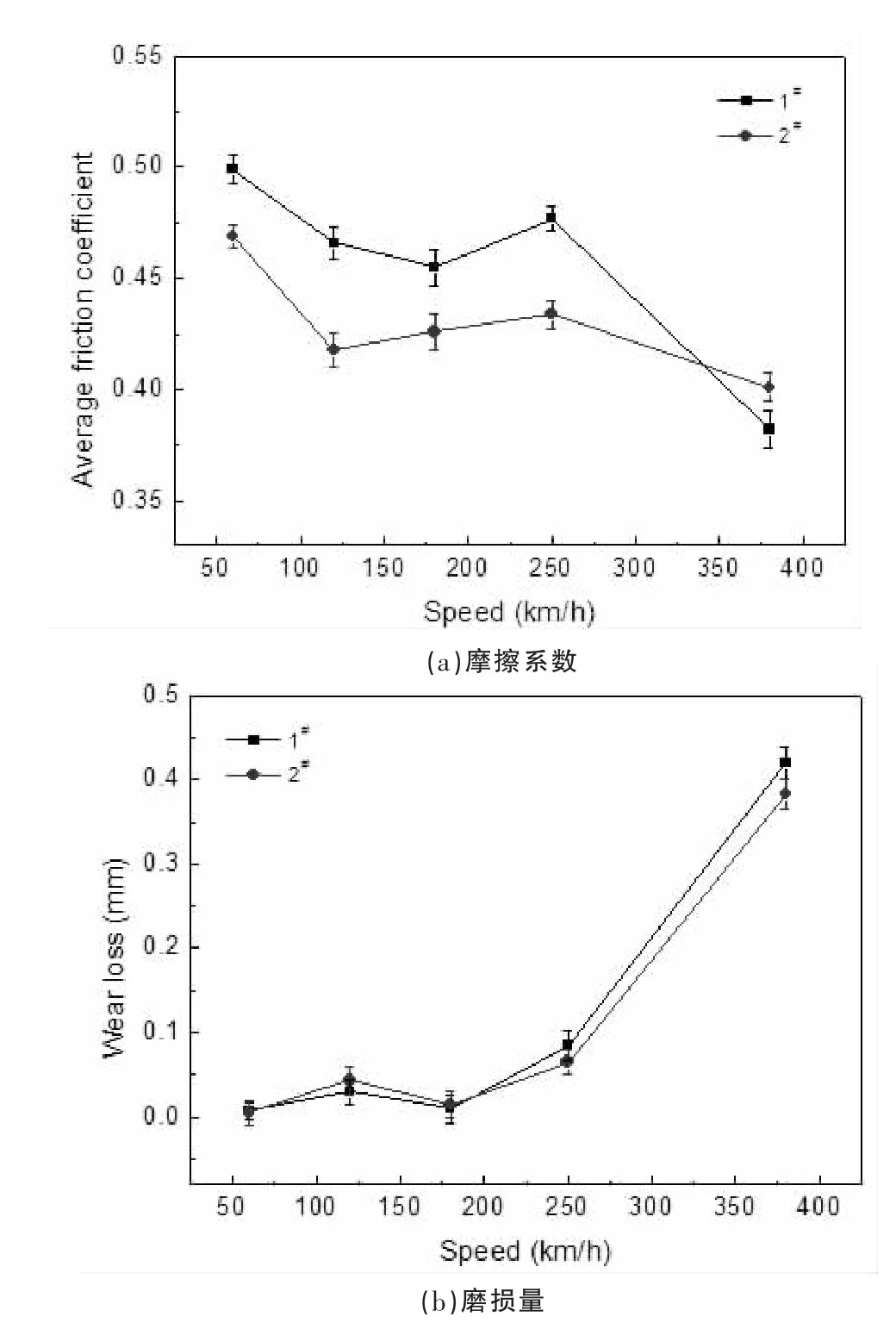

3.2 制动速度对Cu-Fe 基制动材料摩擦性能的影响

制动压力0.5MPa 下两种样品平均摩擦系数和单次磨损量随制动速度的变化曲线如图2 所示。由图可知,两种样品平均摩擦系数下降,在380km/h 时达到最小值0.38 和0.40。当速度低于180km/h 时,材料磨损量均较低且各速度之间差异不明显,当速度达到380km/h 时,磨损量急剧增加。

图2 不同制动压力下材料摩擦性能

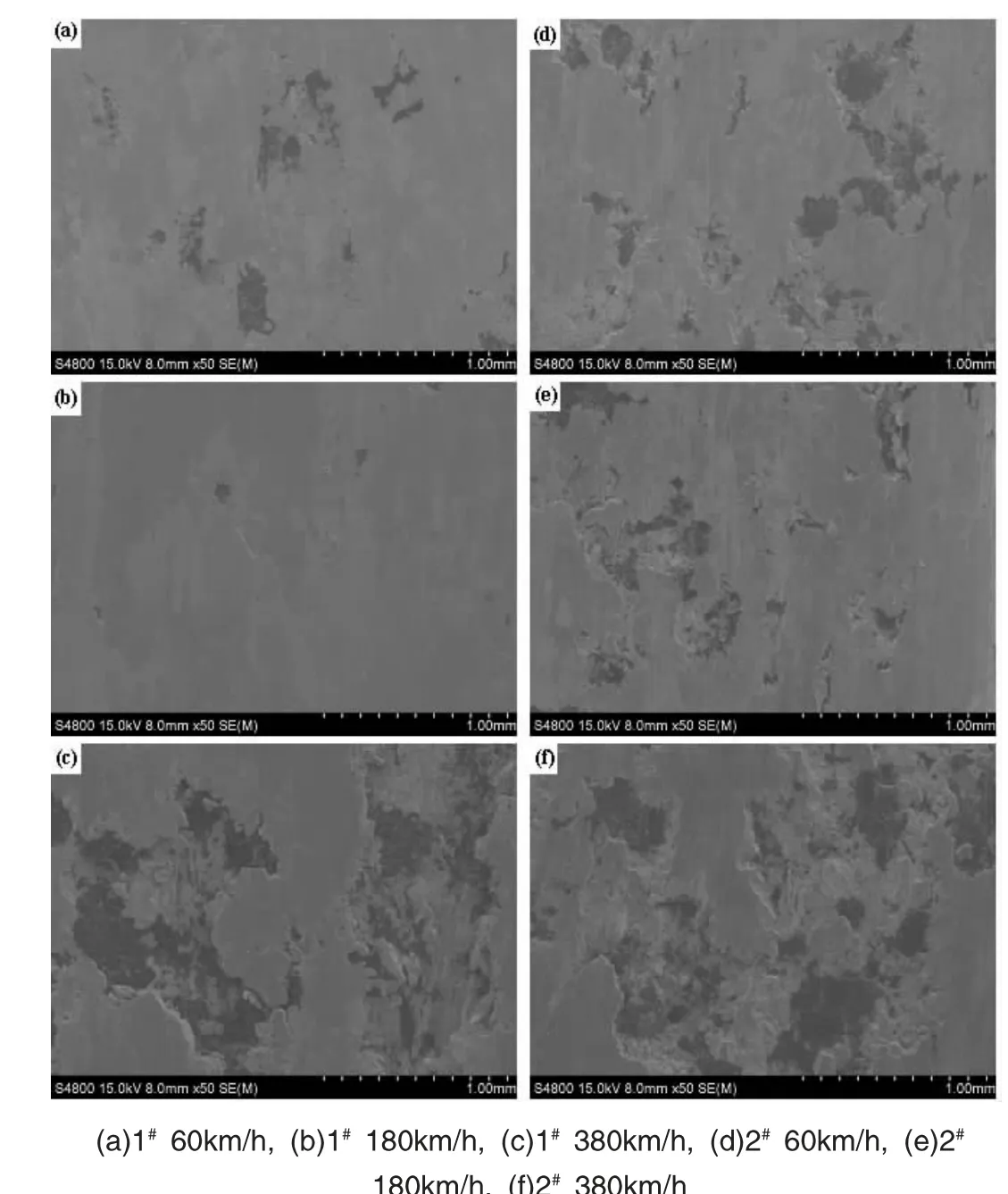

制动压力0.5MPa 下两种样品在不同制动速度下摩擦后表面形貌如图3 所示。当制动速度为60km/h 时,摩擦表面形成不完整的表面膜,其平均摩擦系数较高。当制动速度达到180km/h时,在摩擦表面形成了相对完整平滑的膜层,摩擦系数随速度增加而呈现下降的趋势。当制动速度增加至380km/h 时,表面膜破碎更为严重,实际有效摩擦面积减小,摩擦系数降低。另外,由于制动速度增加,样品表面温度升高,基体材料高温软化而使强度降低,也会表现出摩擦系数降低的现象[3]。与添加造粒炭黑颗粒的1#样品相比,添加电极石墨的2#样品由于电极石墨颗粒较硬,随制动速度增加,硬颗粒更易脱落,导致摩擦过程中对对偶盘的犁削作用减弱,摩擦系数降低[4]。脱落的表面膜和磨屑共同作用于对偶之间使样品的磨损量急剧增大。

图3 不同制动速度下摩擦后表面形貌

4 结论

4.1 随着制动压力的增加,1#样品平均摩擦系数逐渐下降,2#样品平均摩擦系数在0.3MPa 和0.5MPa 时基本相同,在0.6MPa 时上升。两种样品的磨损量都随着制动压力的增加而增大。

4.2 随着制动速度的增加,两种样品平均摩擦系数总体呈下降趋势,在380km/h 时达到最小值。当速度低于180km/h 时,材料磨损量均较低且各速度之间差异不明显;当速度达到380km/h时,磨损量急剧增加。