燃料抓取机载荷测量系统偏差的分析及改进

2021-08-21丁全斌

丁全斌

(中核武汉核电运行股份有限公司,武汉 430070)

0 引言

燃料抓取机是压水堆核电站燃料操作的关键设备之一。它位于乏燃料池上方,承担着新燃料接收,大修装卸料时的燃料组件(Fuel Assembly)移动操作和燃料组件内插件配插等重要工作。在这些操作过程中,操作人员需要随时关注载荷显示值,用以判断操作是否正常。同时,燃料抓取机的载荷测量值用于超载、欠载等的控制和保护功能。因此,载荷值对燃料操作的安全十分重要。

国内某堆型核电站的燃料抓取机载荷测量系统存在测量误差过大的问题,不仅不能正确显示重量,还经常误发超载、欠载报警,导致燃料操作中断,对换料大修的主线工期、燃料操作的安全性存在较大的影响,解决该问题对电站的经济性和安全十分必要。

1 设备介绍

1.1 燃料抓取机的结构和作用

燃料抓取机是一台拥有自动控制、精确定位、载荷保护与显示等功能的门桥式吊车,如图1 所示[1]。其上有两个共轨单轨吊车——南吊车和北吊车,南、北吊车的结构相似,南吊车主要用于新燃料操作,北吊车主要用于乏燃料池中燃料和燃料内插件的移动操作。

图1 燃料抓取机及吊车示意图[1]Fig.1 Schematic diagram of fuel grabber and crane[1]

吊车上的提升机构用于使操作对象在上下两个方向上的移动。两条钢缆一端缠绕在卷筒上,以控制吊钩的升降,另一端绕过吊钩上的滑轮后固定在平衡梁上。平衡梁则通过载荷传感器连接在吊车承重梁的吊耳上,构成载荷传导结构。当吊钩挂上重物后,重物的重量就由钢缆传导给了载荷传感器。图2 为南吊车的示意图,北吊车与此相似。

图2 南提升机构及载荷传感器示意图[1]Fig.2 Schematic diagram of the south lifting mechanism and load sensor[1]

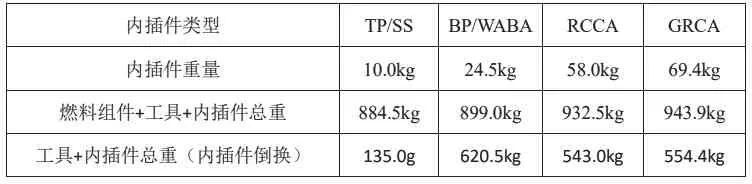

燃料抓取机主要用于新燃料接收操作(干式)、乏池内燃料组件操作(湿式)和燃料组件内插件倒换操作。燃料组件内插件主要有控制棒组件(RCCA)、灰棒组件(GRCA)、可燃毒物棒组件(BP)、次级中子源组件(SS)、阻力塞组件(TP)。由于内插件不同,组件的重量也就不同,内插件操作工具(Tool)的结构和重量也不相同。燃料抓取机吊钩的主要工况见表1[2]。

表1 燃料及内插件重量表Table 1 Fuel and internal insert weight table

1.2 载荷传测量系统

燃料抓取机载荷测量系统的功能是在燃料操作过程中测量出吊车吊钩上的重量,用于控制器对燃料操作的控制、保护和显示,主要有超载、欠载保护设定值。其中,超载动作值为大于或等于标准重量加68kg,欠载动作值为小于或等于标准重量减68kg,而其最大允许误差要求在±22.5kg 以内。

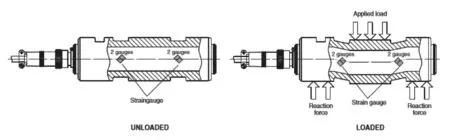

燃料抓取机载荷测量系统主要由载荷传感器、载荷放大器和信号电缆组成。燃料抓取机的载荷传感器当前使用的是Magtrol 公司的LB212 型载荷测量传感器,如图3 所示。其工作原理是:载荷传导结构将吊物的重量传递到载荷传感器上,传感器受到压力时,会产生相应大小的形变,使内置的电阻式应变片变形并导致其电阻值发生相应的变化,载荷放大器的测量电路将电阻的变化量转换为对应大小的电流信号,从而将重物的重力转换为电流信号。

图3 载荷传感器[4]Fig.3 Load sensor[4]

载荷放大器不仅可以将电流信号转换为数字量信号并通过DeviceNet(设备网络)传送给PLC 控制器,还提供了参数设置与标定的手段。载荷标定就是在载荷放大器上进行设置,使输出的数字量信号与输入量的变化成线性。通常情况下,当传感器线性度满足要求时,模数转换只需将模拟量信号与数字量信号的零点与满点相对应就可以了。该载荷放大器提供了可选的多点标定方式,在PLC 控制器中设置了超载、欠载、松绳(用于判断燃料等操作已到位,载荷已卸除)等设定值,用于燃料操作时的保护与控制。其中,超载动作值为大于或等于标准重量加68kg,欠载动作值为小于或等于标准重量减68kg,松绳信号动作值为小于或等于22.5kg[2,3]。

2 燃料抓取机载荷偏差与原因分析

2.1 燃料抓取机载荷系统的偏差

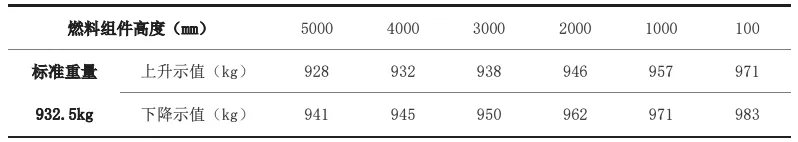

在电站燃料操作的过程中,燃料抓取机载荷的测量值与实际载荷偏差很大,最大时超过了50kg,不仅容易让操作人员出现误判,还容易在加减速过程中出现超载、欠载等误报警,严重影响了燃料操作的安全。为了找出燃料抓取机载荷的测量值偏差的原因,记录了燃料操作过程中载荷测量值的数据,见表2。

表2 高度与载荷示值表Table 2 Height and load indication table

表2 的数据是南吊车钩挂燃料组件(无水,无浮力影响)匀速升降(上升时高度数值减小,下降时高度数值增大)过程中记录的载荷测量值的数据,北吊车的测试数据与南吊车的情况基本相似。从数据分析中可知,燃料抓取机载荷系统存在以下问题:

1)不同高度载荷示值不同,提升时载荷示值逐渐增加,越接近上限位增加越明显,下降则反之。同向最大差值超过了40kg。

2)同一高度位置,提升(上限位高度为0mm)载荷时示值比下降载荷时示值小,约差13kg。

2.2 载荷测量偏差的原因分析

不同高度载荷示值不同的原因分析:如图2 所示,吊钩提升时,钢缆逐渐卷上卷筒,载荷传感器测得的重量应随之稍稍减小(钢缆约0.75kg/m),而实际情况却与此相反。进一步研究发现,钢缆上部吊点的距离(传感器侧钢缆固定点与卷筒侧钢缆点之间的距离)大于下部吊点的距离(滑轮侧钢缆的距离)。因此,钢缆并非竖直状态,而是与垂线之间存在一个夹角,且该夹角的度数随着滑轮升高而变大。经测算,角度最大时约有10°。这就导致平衡梁对传感器的压力并非垂直,而是在轴向上有一个角度,且角度随着滑轮升高而变大。虽然此时平衡梁对传感器的压力在竖直方向上的分力与倾斜角没有关系,但是由于平衡梁与传感器的接触面是钢性的,传感器的受力点会偏向一边,其形变量与垂直受力相比存在较大差异,这就导致了不同高度载荷示值不同,提升时载荷示值逐渐增加,下降则反之的情况,称之为钢缆夹角误差。

同一高度位置提升和下降时测得的载荷值不同的原因分析:图2 中的提升机构可以简化为一个动滑轮组。根据滑轮的受力分析,在无加速状态下,滑轮两侧的钢缆的拉力之和等于吊物的重力。由于滑轮存在摩擦力,在吊物上升时,卷筒侧的钢缆克服摩擦力,此时卷筒侧钢缆拉力大于传感器侧;在吊物下降时,传感器侧的钢缆克服摩擦力,此时传感器侧钢缆拉力大于卷筒侧。因此,同一高度位置,提升载荷时示值比下降时小的主要原因是这两种情况下滑轮的摩擦力方向不同,称之为摩擦力误差。

3 燃料抓取机载荷系统的改进

从以上分析中可知,钢缆夹角误差和摩擦力误差是导致燃料抓取机载荷测量偏差大的主要原因。其中,摩擦力是滑轮运动的一个固有属性,考虑到滑轮摩擦力对燃料抓取机载荷测量偏差的影响较小,而且选择滑轮作为门桥式吊车的吊钩部件是难以回避的,因此其改进的空间和必要性较小,而钢缆夹角误差则有改进的空间和必要。

改进钢缆夹角误差可以直接减小传感器侧钢缆固定点与卷筒侧钢缆点之间的距离,或者增大滑轮侧钢缆的距离,使钢缆完全竖直。然而,要减小传感器侧钢缆固定点与卷筒侧钢缆点之间的距离,又要使吊物时吊车重心在单轨的正下方(设计上,单轨吊车的重心必须在轨道的正下方),则需要同时改变传感器侧钢缆固定点与卷筒的位置,需要对吊车的结构进行重新设计和制造。而想要增大滑轮侧钢缆的距离,则需要对滑轮组进行重新设计和制造,而滑轮组尺寸过大则容易与厂房构筑物或其它设备发生干涉,该方法并不可取。

根据载荷传感器的测量原理和燃料抓取机的结构,对燃料抓取机载荷传感器的安装方式进行改进创新。其方案是:将原载荷传感器用同样大小的销子替代,利用钢缆张力对弯曲处的压力与弯曲夹角满足三角函数关系的原理,设计一个工件,将载荷传感器安装在平衡梁下方的钢缆上,如图4 所示。其中,上半部分与传感器一起固定在钢缆上。下半部分固定在传感器上,钢缆可在其孔中活动。传感器中间的受力部位与钢缆间有一个可活动的楔形块,可将钢缆弯曲处的压力转化为对传感器的压力,从而达到测力的目的。

图4 载荷传感器与钢缆安装示意图Fig.4 Schematic diagram of load sensor and steel cable installation

该设计与原载荷传感器安装方式相比,有以下两点改善:

1)载荷传感器直接安装在钢缆上,传感器的受力与钢缆的张力成比例,且燃料抓取机吊燃料上升或下降时,传感器的受力点不会发生改变,从而消除了原结构中的钢缆夹角误差。

2)该设计中,测力正比于钢缆的张力,而根据2.2 节的分析,钢缆与竖直方向有一个随高度变化的夹角,因此其张力等于吊物重力乘以该夹角的余弦的倒数。也就是说,在吊重物升降时,钢缆的张力是变化的。经计算,在吊一组900kg 左右的燃料组件升降时,钢缆夹角变化导致的载荷测量变化值在17kg 左右,而该过程中钢缆长度的变化导致的重量变化则在15kg 左右,且力钢缆夹角变化导致的载荷变化趋势相反,从而较好地弥补了两者的误差。

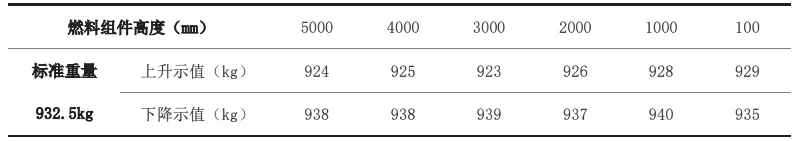

该设计方案在燃料抓取机提升上进行了实施,并做了载荷测量试验,记录的数据见表3。

表3 改造后南提升高度与载荷示值表Table 3 Lifting height and load indication table after modification

从表3 中可以看出,改进后的载荷测量系统在操作燃料组件上升和下降的过程中载荷测量值基本稳定,其测量准确度有了很大的改善,满足系统允许误差的要求。

4 总结

对于燃料抓取机类的吊车,由于吊物大多都较重,且一直处于动态过程中,要准确测量其吊物的重量一直是个较为困难的问题。本文根据燃料抓取机载荷测量系统的结构与原理及现场调试的经验,找出了燃料抓取机载荷测量系统误差大的根本原因,并对其载荷测量的安装方式进行了改进创新,从而改善了燃料抓取机载荷测量的准确度,在类似的应用上有一定的参考意义。