基于Delmia的飞机自动制孔离线编程技术

2021-08-21刘博锋薛宏

刘博锋 薛宏

中航西安飞机工业集团股份有限公司,中国·陕西 西安 710089

1 引言

离线编程[1-2]是通过对产品数学模型的分析,获得需要加工的孔的位置及紧固件参数信息,从而规划机器人的运动轨迹,并根据紧固件孔位及参数生成自动制孔的相关指令,实现NC 自动编程。离线编程软件用于编制和输出自动化制孔设备配套使用的工件程序[3]。基于Delmia 的离线编程是一种可视化的编程过程,利用Delmia 仿真模块对机器人加工姿态、加工动作及路径进行设置,同时添加必要的设备信息,采用后置处理模块对设备的姿态、动作及路径进行读取,生成设备可读的加工程序。整个编程过程不需要与设备进行直接通信,设备运行和程序编制互不干涉。设备在生产一种类型产品时,编程员可同时对下一种产品进行编程,提高了生产效率。针对飞机部件产品结构,结合Delmia 软件,开发了一套离线编程软件。该软件可以实现对制孔程序的编制、设备仿真、干涉碰撞分析以及制孔程序生成等功能。

2 离线编程参数库构建

机器人自动制孔的离线编程是针对产品结构及紧固件的编程,没有产品结构信息及紧固件信息就无法实现自动制孔的离线编程。因此,在离线编程之前,必须建立一套包含所有自动制孔参数的离线编程参数库,用于支撑离线编程的各项数据生成。离线编程参数库包含刀具参数信息、紧固件参数信息、工装数据、产品数据以及用于后置处理功能的其他信息等。

2.1 紧固件参数库

紧固件参数库包含了产品用于自动制孔的所有紧固件信息,其中包括紧固件牌号、类型、直径、长度、锪窝深度、压紧力、最大叠层等信息。紧固件牌号与离线编程数模中的紧固件牌号完全一致,离线编程过程中通过读取紧固件牌号进行加工参数的设置。

2.2 刀具参数库

刀具参数库包含了自动制孔过程中所需要的所有刀具,自动制孔过程中通过刀具名称进行刀具的选择,因此刀具名称必须唯一,在刀具参数中通过加工紧固件来描述刀具的用途,通过是否锪窝来判断刀具加工为仅制孔还是制孔锪窝。最大加工叠层与刀具结构有关,确定最大加工叠层可以防止刀具选择不正确造成的孔钻不穿的情况。

2.3 材料参数库

产品的材料信息决定了加工过程中所选择的制孔参数。由于不同产品甚至相同产品数模中对材料的描述各不相同,为了便于程序对产品材料的识别,建立材料参数库,其中输入信息为各个数模中对材料的描述,输出信息为材料的统一代号。

2.4 产品(程序)参数库

产品参数库用于管理不同产品的编程信息、加工信息以及工装放置位置信息等。加工类型中DRILL 用于找正钉钻制产品上的紧固件孔,TDO 用于钻制临时紧固钉孔。由于在机器人站位规划过程中设置了2 个可加工站位,因此在产品参数中设置工装位置,LH 放置于左侧制孔站位、RH 放置与右侧制孔站位,LH 与RH 可以完成相同的制孔工作。由于RH和LH 站位相对于机器人位置在地轨方向上进行了一定的偏移,因此采用程序偏置,可以实现RH/LH 站位程序向LH/RH 站位程序的快速转换。

3 机器人运动仿真环境建立

根据机器人的运动方式、各个轴以及地轨的运动范围,利用Delmia 软件中的device task definition 的功能模块,对机器人自身、地轨、末端执行器之间的运动学关系进行建立,进而可以在仿真过程中对机器人的运动姿态进行分析。根据物流需求、机器人的可达性等确定产品的制孔站位并对机器人与工装之间的理论相对位置进行匹配。

仿真环境建立在device task definition 模块中,该模块包含离线编程所需的工艺信息、产品数据、设备数据及工装数据等信息,在Program 模块下实现程序的编制。

4 工艺数模的处理

由于离线编程规则以及不同产品三维模型结构建立方式的不同,需要对设计数模进行转化,形成可编程的数模。工艺数模的处理主要包括标准件、叠层材料、制孔工艺参数的提取,设备夹紧面的设置。

设备夹紧面是所有紧固件制孔的起点,也是机器人末端执行器制孔过程中鼻尖压紧的表面,设备夹紧面确定了设备的制孔区域。通过对产品分析,确定设备制孔过程中与产品的贴合面,将所有的贴合面统一为整体的夹紧面。标签为Delmia 自有的一种类似坐标系具有XYZ 三个方向的几何元素,同时标签具有属性信息[4]。而产品数模中的临时紧固钉采用点或者线的形式体现,仅有名称属性。利用标签的这种既有方向又有属性的特征,通过二次开发的宏程序,将从离线编程参数库获得的标准件参数以及测量产品结构获得的制孔法向、叠层材料及厚度等各项特征赋予标签,形成编程的数据基础。离线编程过程中可以通过调整标签的方向对制孔末端执行器的姿态进行调整。

5 机器人路点技术

机器人自动制孔设备相对于自动钻铆设备自由度更高,机器人进行不同制孔站位转换过程中,机器人人姿态变化较大,运动过程难以控制,因此提出采用路点技术对机器人移动路径进行控制。

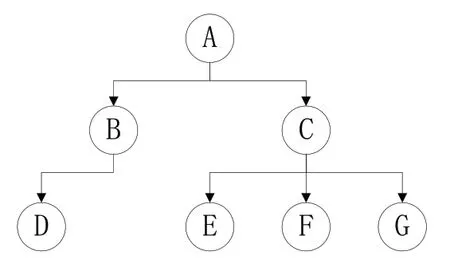

机器人移动路径通过运用路点运动的技术实现。路点是指空间中可通过程序指定的点。每个路点都有其父路点,或者有其同级路点,也可移动X 轴床身。路点结构树如图1所示,同级路点是指有同样父点的点,如E,F,G。如果设置允许同级移动,他们可以互相移动至点位而不需要通过C 点。然而,如果命令从E 点移动至D 点,移动路径为E—C—A—B—D。通过有层次的路点移动,可以更好地控制机器人的运动过程及姿态,提高机器人运动效率避免机器人的干涉。

图 1 路点结构树

离线编程中路点移动可以通过线性移动和关节移动两种方式移动。关节移动是通过分别调整机器人各轴的旋转角度,实现对机器人姿态的控制。线性移动以机器人末端执行器刀尖点为基准,通过移动刀尖点的位置,利用机器人自身的运动学关系,带动各轴联动,形成机器人路径,该方法可以快速地使机器人达到指定区域而无需对各轴姿态进行设置。

6 离线编程流程

程序编制主要包含机器人任务创建、工装找正、路点、换刀、找正、制孔以及其他辅助功能的设置等。

6.1 机器人任务创建

通过选择加工对象及产品放置站位完成机器人任务的创建,创建完成的机器人任务具有名称、ID、站位、版本、制孔类型等信息,这些都将用于生成程序代码中。

6.2 工装找正

工装找正通过对工装上找正点进行找正进行工装偏移的校正。

6.3 路点创建

根据产品结构特点及制孔区域对机器人路点进行规划并进行创建,路点以单独任务进行编辑,在机器人任务程序编制过程中引用路点调整机器人姿态,进而保证路点可重复使用。通过父子级路点设置保证路点结构。

6.4 循环创建

循环是程序的主体部分,设备采用固定封闭式循环,在一个循环中包括多个进程(制孔、锪窝、检测孔径等)。多个类似的循环组成完整的产品制孔主程序。循环包含找正循环、制孔循环。找正循环即对找正目标进行找正程序的编制,制孔循环针对需要制孔的紧固件孔位进行程序编制。同时可以设置在循环前/后机器人向壁板位置或者远离壁板位置的额外移动,即回缩距离。在循环过程中可以根据机器人与产品的位置调整机器人姿态以及末端执行器回缩距离以更有效率地制孔或者避免机器人与产品或者工装的干涉。

6.5 辅助功能程序

辅助功能包含孔探频率设置、夹紧速率设置、文本提示信息设置以及程序的更新、部分仿真、仿真等功能。

7 仿真及碰撞干涉分析

利用Delmia 的仿真功能,可以根据前期编制的各种机器人动作对机器人的路径、姿态进行分析,并通过设置碰撞进行干涉分析,对仿真过程中的干涉以及不合理路径进行调整和优化。仿真分析主要有3 种模式:产品内部的碰撞干涉分析、两组产品之间的碰撞干涉分析、所有产品之间的碰撞干涉分析。对于机器人与工装产品采用第2 种模式,以机器人为一组对象、工装和产品为一组对象进行干涉分析。

8 后置处理

后置处理是数控编程技术的关键技术之一,CAD/CAM与机械制造系连接的纽带。通过后置处理功能读取离线编程换件下生成的设备姿态及刀尖点路径文件,提取相关的加工信息,并依据设备加工的程序格式进行分析、处理,最终生成设备可识别的NC 程序,进而驱动设备的运行。

机器人系统采用了二次开发的西门子840D 控制系统,针对设备对程序格式的需求,在完成程序的编制后,通过后置处理程序生成设备可读的程序,包括路点程序及自动制孔程序。同时根据在创建机器人任务时设备的站位及偏置量,可以同时生成2个站位的制孔程序,以提高设备制孔的灵活性。

9 结语

论文针对飞机自动制孔提出了一套离线编程的方法和流程,该方案具备良好的通用性,能满足不同型号飞机产品的为自动制孔程序编制需求,且数据提取准确高效,具有良好的工程应用价值。