简析复杂地质条件下地下连续墙施工技术

2021-08-21李洪涛

李洪涛

中化学南方建设投资有限公司,中国·广东 广州 510000

1 引言

随着中国城市建设的高速发展,土地资源日趋紧张,地下连续墙在深基坑工程中得到了广泛应用。但随着施工穿越的地层越来越错综复杂,施工的风险性也越来越大,论文依托中国深圳地铁某项目为背景,结合工程实际施工技术难点以及施工过程中遇到的问题,提炼、总结了具有实际指导意义的地下连续墙槽壁加固技术、泥浆循环系统技术、成槽设备选型技术、接头处理技术,以期为类似工程地下连续墙施工“防塌、限沉”提供借鉴与参考。

2 工程概况

2.1 设计概况

深圳地铁9 号线香梅站位于中国深圳市福田区,车站左线总长度为295.9m,右线总长度为516.2m,站台宽10.4m,标准段宽度19.5m。车站为地下两层岛式车站,站前设置单停车线及轨排基地,同时车站东西两端设置盾构始发井。本站地下连续墙施工深度为25.3~30.7m。地下连续墙设计厚度为800mm,车站主体结构采用复合墙结构。本站围护结构连续墙标准墙幅按照6m 宽分幅,地下连续墙接头采用工字钢接头。

2.2 工程地质概况

本站场地范围内岩土层从上到下依次为:①1杂填土、③4中粗砂层、⑤1淤泥质土、⑥1可塑状残积砾质粘性土、⑫1花岗岩全风化带、⑫2花岗岩强风化带、⑫3花岗岩中风化带、12-4 花岗岩微风化带。车站不良地质有砂土和软土。砂土:车站在填土以下见不连续冲洪积中粗砂层,局部以薄夹层揭示于粉质粘土中,施工时,易发生塌孔。软土:车站内局部分布淤泥质土层,淤泥质土未经处理,性质较差。软弱土地层的固结易导致地面沉降变形,甚至导致土体失稳,在施工中易产生流泥,地震或震动力作用时可能发生震陷,不利于基坑的开挖和稳定。

2.3 水文概况

本车站勘察范围内地下水主要富含基岩(构造)裂隙水和松散岩类孔隙水。其中松散岩类孔隙水主要赋存于第四系冲洪积砂层中,车站西北端距离小型湖泊较近,约50m,场地地下水接受地表水补给,两者存在一定的水利联系。按埋藏方式可分为包气带水、潜水和承压水三种,场地水位较高,埋深0.9m 即可见初水位,潜水主要局部赋存在填土下部但范围有限、水量不大,场地砂层水、基岩裂隙水等因上部覆盖软土及残积土等微弱透水层而为承压水,人工填土中局部含有包气带水。

3 地下连续墙在复杂地质条件下施工难点

该工程的地质条件比较复杂,含有杂填土、中粗砂、淤泥土及花岗岩等地层,具有软硬不均的地质特点,复杂地质条件下地下连续墙施工易发生塌方及渗漏水情况,易在成槽阶段出现塌孔现象,使得施工难度加大。在施工过程中需要解决的施工技术问题主要有:依据成槽段水文地质情况来确定槽壁加固措施;依据地层软硬情况来确定机械选型和快速成槽方法;依据槽壁稳定性来确定护壁泥浆性能指标及泥浆循环系统类型;依据特殊的地质及水文情况来确定接头类型和接头处理方式。这些问题都是地下连续墙施工所要关注到的技术难点。

4 地下连续墙在复杂地质条件下施工相关技术应用

4.1 连续墙槽壁加固施工技术

因本站地表存在较厚的素填土、砂层及淤泥层,为了保证地下连续墙在该地层施工的表面平整度及预防成槽塌孔,采用格栅式水泥土墙作为临时支护结构。深层搅拌桩直径Φ600,桩间搭接长度不小于150mm。桩身采用42.5 级普通硅酸盐水泥,水泥掺量20%。水泥浆水灰比为0.45~0.55。槽壁加固后起到了较好的防塌孔效果(见图1、图2)。

图1 搅拌桩标准断面图

图2 搅拌桩布置图

4.2 泥浆循环系统技术

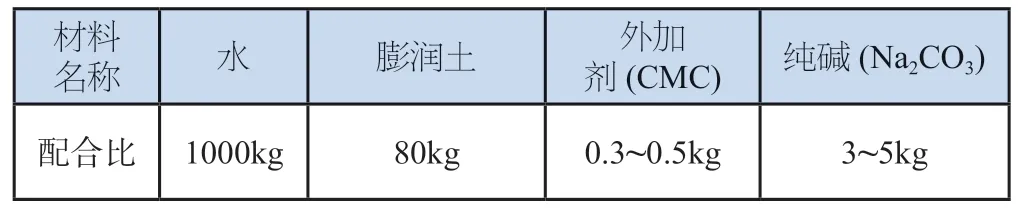

本工程由于地下连续墙成槽较深,各道工序施工时间长,在槽孔的长时间暴露中容易引起沉渣增厚和槽段失稳等问题,因此本工程要适当提高泥浆的粘度和比重,以增加泥浆悬浮沉渣能力,降低沉渣厚度,并保证槽壁稳定。本工程采用泥浆配合比见表1。

表1 泥浆配合比

泥浆循环方式:正循环时用于挖槽工况,反循环时用于清孔工况。泥浆采用机械分离和自然重力沉淀相结合的方法进行处理,换出来的泥浆在处理槽段内采用一台泥沙分离器和一台滤沙机处理,以保证泥浆循环,有效保证了连续墙的施工质量(见图3)。

图3 泥浆循环工艺流程图

4.3 成槽设备选型技术

根据本站的水文地质情况,针对非岩地质的成槽施工工艺,采用液压抓斗成槽施工工艺,在入岩段液压抓斗无法开挖的部分采用双轮铣槽机进行成槽,为保证车站围护结构高效有序施工,地下连续墙上部采用SG60 液压抓斗成槽,入岩段采用FD60HD 型(球齿)双轮铣槽机成槽(见图4)。

图4 成槽设备组合施工示意图

成槽过程中要合理安排一个槽段中的挖槽顺序,使抓斗两侧的阻力均衡,消除成槽设备的垂直度偏差。根据成槽机的仪表控制垂直度,在成槽时尽量小心,抓斗每次下放和提升都缓慢匀速进行,尽量减少抓斗对槽壁的碰撞和引起泥浆振荡[1]。成槽机抓斗出入导墙槽时要慢提轻放,并防止循环泥浆外溢,施工中防止泥浆漏失并及时补浆,始终维持稳定槽段所必须的液位高度,保证泥浆液面比地下水位高。以免影响导墙周边及槽内土体的稳定性[2]。

在入岩时液压抓斗成槽机无法开挖的部分采用双轮铣槽机进行成槽,双轮铣刀架上自带有泥浆泵,在铣轮工作时同时将渣土与泥浆抽出,进行排渣和泥浆循环(见图5)。双轮铣与液压抓斗成槽机同样在标准槽段首开槽采取三挖成槽,先挖两边,再挖中间;连接幅采用二抓成槽,先挖外侧部分,再挖中间部分;闭合幅根据幅宽合理调整。铣槽机主要由铣槽机、起重设备、筛分及泥浆制备循环系统组成。铣槽机底部水平向排列安装3 个液压马达,两边装有铣齿的滚筒分别由两边两个马达带动,泥浆泵由中间液压马达驱动,槽段开挖时,滚筒铣齿铣削破碎岩层,两个滚筒转动方向相反,滚筒铣齿中间的吸砂装置将铣削破碎岩体与泥浆混合吸至筛分及泥浆制备循环系统进行处理,经多次反复铣削破碎岩体和泥浆循环处理,最终达到快速破碎硬岩的目的。铣槽机设置测斜监控系统,由机械操作手及时控制和纠偏成槽垂直度。通过优化成槽设备选型技术,既节省了成本又可保证施工进度[3]。

图5 双轮铣槽机成槽工艺图

4.4 接头处理技术

槽段混凝土浇灌前,先检测槽底沉渣厚度,如不符合要求,进行气举反循环二次换浆、二次清槽。

本地铁车站基坑围护结构连续墙为工字钢接头形式。工字钢接头采用钢板焊接而成,焊缝为角焊缝,焊角尺寸为8mm,工字钢板加工时保证焊接后钢板平直、焊缝严密牢固。工字钢焊接在一期槽段钢筋笼的两侧。首先施工首开幅,开挖时考虑外放尺寸及填充碎石、土袋宽度,施工前在工字钢背后填充碎石、土袋。其次在连接幅及闭合幅槽段待成槽结束后对地下连续墙接头用钢刷壁器进行刷壁处理。连接幅槽段钢筋笼端头向内收10cm,便于二期槽段与一期槽段端头相互嵌套,形成整体。最后闭合幅与连接幅相同,仅在施工时把钢筋笼两头均向内收10cm,使连续墙相互嵌套。

后续槽段挖至设计标高后,用特制带钢丝刷的刷壁器清刷先行幅工字钢接头面上可能沾染的绕流混凝土或泥皮,一般上下刷壁的次数应不少于10 次,待刷壁器的毛刷面上无泥渣,即可停止刷壁器作业,以确保接头工字钢与混凝土接合紧密。此接头处理技术有效保证了地下连续墙的防水效果和完整性。

5 结语

复杂地质条件下地下连续墙施工中有可能会发生塌方及沉降问题,因此需加强地下连施工工艺创新,放依托深圳地铁某项目为背景,结合工程实际施工技术难点进行施工技术改进。主要表现在:

①地表存在较厚的软弱地层,为保证连续墙在该地层施工的表面平整度及预防成槽阶段塌孔,采用深层搅拌桩槽壁加固技术作为临时支护结构,可有效预防成槽阶段塌孔现象发生。

②在土层中富含粉砂层的地区,采用泥浆循环系统技术可保证成槽垂直度要求及墙底沉渣控制,既很好地控制了现场文明施工又保证了施工质量。

③针对非岩地质的成槽施工工艺,采用液压抓斗成槽施工工艺,在入岩段液压抓斗成槽机无法开挖的部分采用双轮铣槽机进行成槽,双轮铣刀架上自带泥浆泵,在铣轮工作的同时将渣土与泥浆抽出,进行排渣和泥浆循环,进而提高了成槽效率。运用成槽设备选型技术,既节省了成本又保证了施工进度。

④针对富水地质情况,考虑到成本效益及现场施工的实际情况,地下连续墙的接头处理技术选择工字钢接头,相邻槽段接头处理时,采用特制带钢丝的壁器将工字钢内的泥砂清除干净,并采用定制接头箱放于工字钢背面,既可保证混凝土浇筑过程中不会出现绕流现象,又保证了连续墙接头处的防水效果和完整性。

虽然中国目前地下连续墙施工技术已经完全展开,但研究并不成熟,复杂地质条件下地下连续墙施工尚有“防塌、限沉”等施工难题有待研究解决。本工程运用改进施工技术在复杂地质条件下地下连续墙施工中得到了成功应用,具有良好的社会经济效益和推广应用前景。