车辆转驳装置结构设计及优化

2021-08-21吴华强谢松莲张松飞

吴华强,谢松莲,刘 贺,张松飞

(上海船舶设备研究所,上海 200031)

0 引言

在沿海或海上车辆转驳的过程中车辆转驳装置发挥着关键性作用[1]。随着国家经济增长,国内外物资交换快速增加,车载重量也不断增加,对车辆转驳装置的安全带来了巨大的考验[2]。

因一些船用车辆转驳装置的强度和长度不符合技术标准,经常在转运车辆时发生事故。随着计算机辅助设计与分析技术的快速发展,利用软件对车辆转驳装置进行参数化设计,完成实体建模后加载实际工况进行有限元分析,对设备的应力分布和形变情况作定性的分析,为结构的改良与优化提供了理论依据[3-5]。朱志宏[6]运用影响线性法计算了汽车渡船跳板主梁的强度;郑锡超等[7]采用Patran/Nastran对汽车渡船跳板进行了强度分析,在强度分析的基础上集成Isight/Nastran对汽车渡船跳板进行结构优化设计。

在设计研究过程中进行正确的结构强度计算研究,不仅可以确保其使用安全性,还可以节约设计制造成本,但是目前研究车辆跳板强度的文献较少,仅有在正常工作条件下对跳板强度分析,没有考虑到特殊情况下转运过程中跳板需要抬起的紧急情况[8-10]。文中通过模拟真实海况下采用有限元分析手段对跳板的应力分布及容易发生破坏的部位进行了详细的分析,并进行结构加强及方案优化[11-12]。

1 总体方案及跳板状态分析

1.1 总体方案设计

如图1所示,车辆转驳装置主要由三段式跳板、塔架、钢索滑轮、回转结构、锁紧装置、液压系统、电控系统等组成。

三段式跳板结构设计是设备中最为重要的部分,其作为运输车辆的通道,完成转运车辆的任务。外形尺寸为:32.4 m×6.6 m×5.0 m(长×宽×高),总质量82.4 t,跳板之间通过铰链相连。工作时,两船舷间距最小为30 m,外伸甲板长度14.5 m,设计要求跳板完全伸展长度为31.5 m。现设计的跳板实际长度达到了32 m以上,满足工作需求。

跳板坡度,考虑到该跳板主要承载任务为转驳车辆,需照顾到不同类型车辆,该文以拖车为设计极限,设计的坡度不应大于1∶6,推荐使用1∶7的坡度。该文中设计坡度为11°,后续应适当调整。

现在设计的塔架外形尺寸为:16.0 m×12.5 m×23.2 m(长×宽×高),模型中塔架的质量为105.8 t。如图2所示,塔架主要功能是支撑整个跳板结构。

图1 总体方案三维模型

图2 塔架模型

1.2 材料属性及加强筋布局

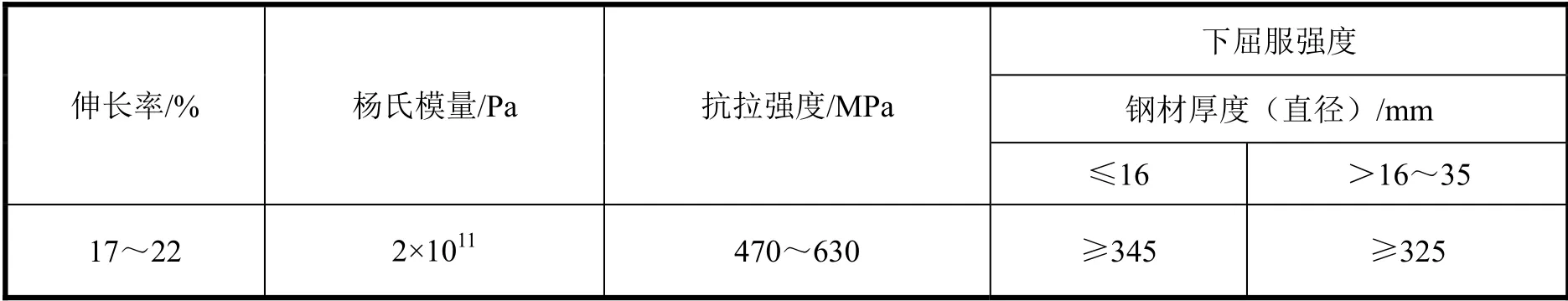

在有限元分析中,对整个结构的材料进行定义,选用的钢材型号为Q345D,其机械性能指标如表1所示。

表1 材料机械性能指标

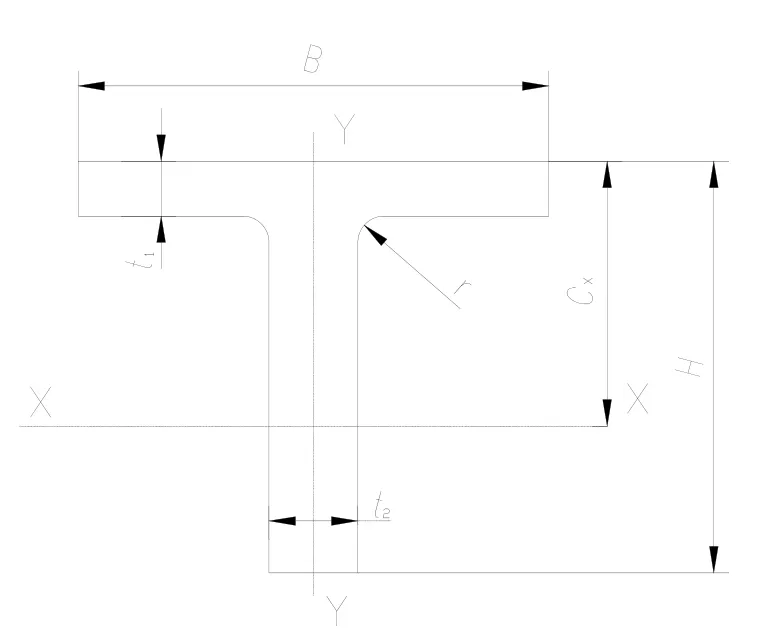

因为跳板整体结构长度较长,单一跳板结构无法满足强度要求。为了保证结构的安全性,在跳板的反面设计有加强筋和肋板等结构。加强筋使用“T”型加强筋,其规格如图3所示。

图3 T型加强筋

设计中选择的各个尺寸参数为:H=300 mm,B=200 mm,t1=11 mm,t2=17 mm,r=13 mm。

跳板钢板厚度:所选用的甲板厚度t应不小于式(1)算得之值

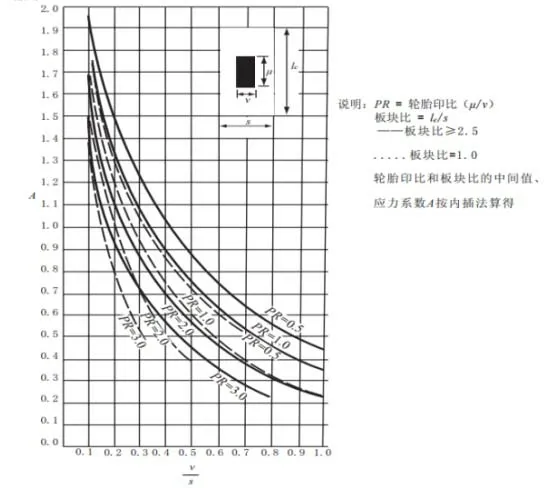

式中:A为应力系数,按图4根据轮胎印与板的尺寸查得;LW为轮胎印上的载荷,N。对轮距紧靠的轮子,图4中的阴影面积可取组合在一起的轮胎印子。

现行设计下,跳板踏面钢板厚度为12 mm。

图4 应力系数A

钢索的选用:选用的钢丝绳规格:GB 8918—2006,第3组,6×36WS,直径54 mm,公称抗拉强度1 870 MPa,要求安全系数为3。

1.3 跳板状态分析

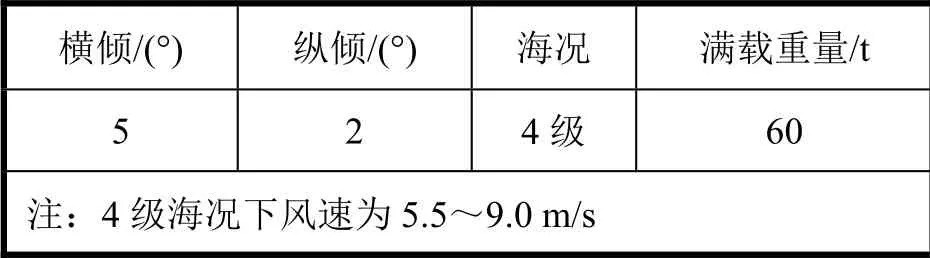

该转驳装置用于一定海况范围内,实现海上两船间的车辆转驳。跳板设计强度应当满足在设定的极限海况、满载时的强度要求。其设计应按特殊工况办理,工况信息如表2所示。

表2 工况信息

使用过程中,跳板有多种状态,分别为:放下、转运、收起。在这3种状态中,又以运输状态时,跳板各处出现危险截面的可能性较大。因此,在这一状态下的分析应相对细化、谨慎。

判断危险工况,针对各个工作环境,得出以下结论:

1)绳索最危险工况。当跳板载重被绳索拉起时,绳索的拉力最大,此时绳索处于最危险状态,因此,绳索的校核应该在这里考虑。

2)各处铰链最危险工况。综合分析整理应校核的工况及重点检验位置见表3,图5为各危险截面/部件在跳板上的位置。

危险截面/部件表见表3。危险截面示意图如图5所示。

表3 危险截面/部件表

图5 危险截面示意图

2 危险工作状态下有限元分析

跳板在设计时,应保证在2船间正常运输时的安全性,同时,在特殊情况下:整个跳板被抬起一定角度,第3段与相接触平台脱离接触,在此情况下要满足所运载的最大重量作用在第2段前端的极限工况下的安全性。

2.1 载重在第2段上,跳板未抬起

车辆在跳板第2段上时,此时绳索处于非工作状态,整个跳板机构依靠铰链和限位装置保持稳定,而这一工况下,第2段和第3段之间的铰链连接及限位处于受力最大时刻,重点检验这一段铰链及限位的安全性。

车辆动载荷:车辆在跳板上运动时,自身的牵引力对该处铰链及限位产生影响,应加入到计算中,车辆牵引力为:

式中:P为功率,W;V为速度,m/s。估算得到动载荷F为40 000 N。所加载荷见表4。

表4 所加载荷

2.1.1 有限元分析

支撑设置:设置支撑时,按实际工作中第3段同前平台接触、第1段通过铰链连接在塔架平台上进行布置。

载荷布置:添加载荷时,应考虑载荷的作用方向和作用面积,其中车辆自重载荷方向为竖直向下,车辆动载荷方向为平行于车辆前进方向(在有限元中,载荷方向设置为X、Y、Z3个方向,由于车辆前进方向与Y轴存在一个夹角,为了保证分析的精确性,可以将这一力按沿Y轴和Z轴分解,分别加载即可)。

2.1.2 有限元分析结果

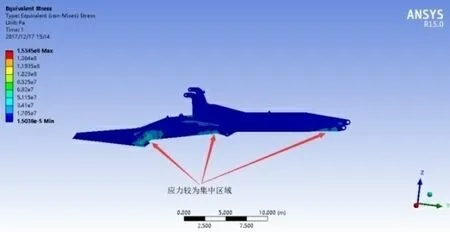

由图5可以看出,应力集中容易第3段与第2段接触、第2段与第1段接触的下边缘部位,因此,应当注意这些区域因为应力集中而导致的机构强度不足的情况。应力集中图见图6。有限元分析结果见表5。

图6 应力集中图

表5 有限元分析结果

由有限元分析可知,最大应力值为178.07 MPa,没有超过选用的Q345钢的屈服强度,但由于存在安全系数小于5的区域,所以应考虑对安全系数小于5的区域进行结构上的加强。

2.2 车辆在第2段上,跳板抬起

考虑到3段式跳板在工作中可能遇到的紧急情况,需要跳板能够做到在载重时抬起一定角度,以便能够及时和目标船舶脱离接触。

跳板抬起一定高度时,跳板上第1段与基座相连的铰链部分、绳索以及第2段、第1段的铰链部位承受较大的力,因此需要检验其安全性。

为了简化有限元分析,同时保证简化后的准确性,先做钢索的拉力分析,求出了跳板在载重时绳索拉力的变化,以及拉力的最大值,将拉力的最大值作为有限元分析依据,可保证分析的合理性。

2.2.1 绳索仿真分析

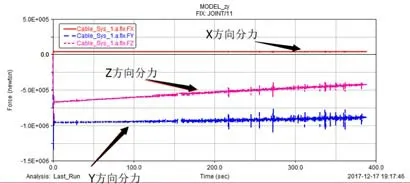

在做仿真时,考虑到各种设置的方便性,对绳索所受拉力影响不大的部件做了简化或去除(如遮盖2段跳板间缝隙的盖板、液压装置等)。同时,在忽略绳索和滑轮间摩擦力的情况下,只需要做一对滑轮模型。仿真结果如图7和图8所示。铆接点拉力见表6。

由绳索仿真分析得到绳索收到X、Y、Z轴3个方向的力,将三力合成,可以得到绳索的总拉力

FT=1.193 461×106N。

图7 A铆接点拉力

图8 B铆接点拉力

表6 铆接点拉力

选用的钢丝绳规格:GB 8918—2006,第3组,6×36WS,直径54 mm,公称抗拉强度1 870 MPa,要求安全系数为3。

绳索所受的应力为

式中:d为钢丝绳直径,m;FT绳索的总拉力,N;经计算,σ=521.112 MPa。

计算得到的允许拉应力为

式中:σ为钢丝绳许用应力,MPa;a为建议的安全系数,取3。经计算,Fa=623.3 MPa>521.112 MPa。

结果表明:钢索的选用能够满足承载的需要。

2.2.2 跳板抬起时有限元仿真分析

1)有限元仿真结果分析

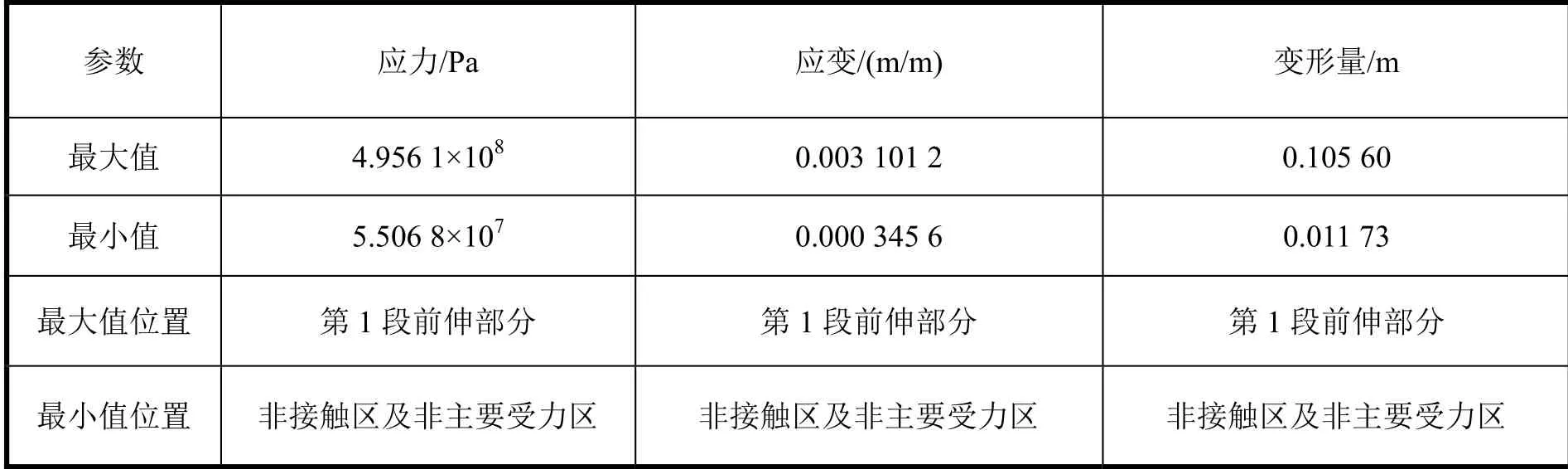

应力集中区域图见图9。有限元分析结果见表7。

由表7数据可以看出,在此工况,跳板第1段前伸部分的最大应力为495.6 MPa,超过所选用材料的屈服强度(345 MPa),因此导致这里出现了严重的变形,且该区域的最小安全系数只有0.504 43,这一处的强度不足,将导致整个设备的失效,所以此处应进行结构上的加强。

2.2.3 塔架的有限元分析

在做塔架的有限元分析时,塔架的受力主要由钢丝绳的拉力提供,将绳索所受到的最大拉力作为载荷加到塔架中,得到塔架的有限元分析结果整理得到表8。

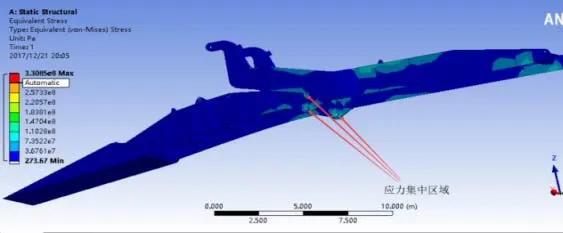

图9 应力集中区域图

表7 有限元分析结果

表8 塔架有限元分析结果

根据表8中数据,塔架所受最大应力为128.85 MPa,小于Q345的屈服应力345 MPa,故塔架整体安全。但塔架部分区域存在较大变形,且安全系数最小值仅为1.94,对比有限元分析结果图,应对塔架部分区域进行结构上的加强,需加强区域如图10所示。

图10 塔架结构加强区域

3 结构加强及改进方案

根据有限元分析结果显示,在跳板受载状态下,3段跳板均有应力集中区域出现,因此对分析中出现应力集中的区域应当进行加强。根据设计要求对非应力集中区进行减重处理,使其总重量不超过74 t。

3.1 第1段调整

分析知道,第1段的前伸部分受力较大,产生严重变形,应对这一部分进行结构上的加强,可用加强筋或肋板等进行加强,使其满足强度要求,加强部位如图11中指出部分所示。

将前伸部分中较为薄弱的地方增加加强筋或肋板,调整其宽度,使其宽度和图中对比部位宽度相同,这样可以使这一部位受力相对均匀,避免出现应力集中的现象,提高机构安全性。

图11 跳板第1段改进

经过结构加强之后,最大应力为331 MPa,低于材料的下屈服强度345 MPa。故通过加强结构改善跳板的应力状况的方法可行。

第1段中除小区域的应力集中导致强度较低外,整体受力状况良好,能够承受工作载荷,因此可考虑采用适当减小钢板厚度的方法减小第1段的重量。见图12。

图12 加强后应力集中区域

3.2 第2段改进及减重

跳板第2段总长为10.5 m,占跳板预设计总长的1/3。第2段跳板过长将导致以下问题:

1)整体比例不协调。第2段与第1段之间的铰链承受较大的自重载荷,影响跳板的安全性。

2)当载重集中在第2段跳板靠近第3段的那一端时,因第2段过长,重力载荷产生的力矩较大,使跳板各承力部位承受额外的应力。

3)第2段较长导致跳板整体长度超限,同时导致跳板整体超重。

综合考虑应当缩减第2段的长度,使其在一个合适的范围内。

3.3 第3段改进及减重

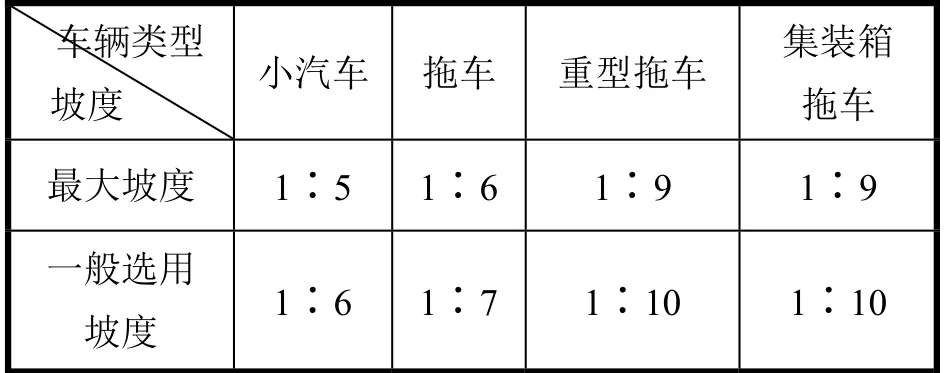

按照《船舶与海上设施起重设备规范》,跳板的坡度应按表9中表明的情况设计[13]。

表9 跳板的坡度

考虑到跳板需要满足拖车的运输,设计坡度不应超过1∶6,转换为角度约为9.5°,同时,两船的平台可能存在一定的高度差,因此第3段跳板坡角应选择一个合适的值。

现模型设计中坡角为11°,因此应当调整其角度在9.5°以内。

4 结论

通过有限元分析可知,跳板第1段前端部分是应力应变的最大处,各铰链的链接处也是应力集中区域,在设计时应对其结构进行加强。车辆速度会影响车辆动载荷,在转运过程中车辆应低速平稳通过。在转运过程中抬起跳板时的最大应力是正常工作的2倍以上,非紧急情况应禁止在转运时抬起跳板。在非应力集中区域对跳板进行减重处理,在保证安全性的同时使重量达到最小。