复位组件装配设备的设计与应用

2021-08-21向宇伟李红军

向宇伟,周 啸,李红军

(武汉纺织大学 机械工程与自动化学院,湖北 武汉 430200)

目前我国国产电子提花机在国内市场上的份额发生了较大的变化,已经在国内市场占据了主动,而且在海外市场也开始受到越来越多的关注[1]。提花龙头组件是电子提花机实现对织物提花织造的关键零部件,而复位组件是提花龙头组件的重要零部件。目前提花龙头组件中复位组件的主要装配方式为人工装配,存在装配效率低,装配质量一致性差等问题。因此,为提高装配效率及质量,采用自动化装配设备代替人工装配是一个亟待解决的问题。基于此,本文根据复位组件的生产装配要求,对复位组件自动化装配设备进行研究开发。

1 复位组件装配要求与方法研究

1.1 复位组件装配要求分析

复位组件由复位件和复位弹簧组成,复位件为不规则的塑料件,长度为18mm,宽为5mm,高为7mm,复位件如图1(a)所示,复位弹簧长度为6mm,直径为4mm,复位弹簧如图1(b)所示。

图1 复位组件及零件

其中,复位弹簧与复位件中间的凹槽相配合组成复位组件,如图1(c)所示。

人工装配时首先需要左手持复位件,右手持复位弹簧,然后将复位件与复位弹簧相配合组成复位组件,最后将复位组件装配至中间夹板凹槽中,完成复位组件的装配。中间夹板如图2所示。

图2 中间夹板

1.2 复位组件装配方法研究

针对复位组件装配要求分析,研究复位组件装配方法。该方法应解决的主要问题为:(1)复位弹簧与复位件的自动上料;(2)复位弹簧的分离;(3)复位件的分离;(4)复位件的定位校正;(5)复位组件的装配;

复位件与复位弹簧均采用振动盘进行上料。弹簧振动盘将无序的复位弹簧排列为连续有序的复位弹簧,此时需要将最前面的复位弹簧与后面的复位弹簧进行分离。分离时应避免被分离的复位弹簧与后面的弹簧发生缠绕,卡住等现象。

复位件通过振动盘自动上料后,分离机极将复位件进行单个分离,每次只有一个复位件可以被分离,其余复位件被阻挡。

在校正过程中,利用复位件的几何特征进行校正定位,对复位件进行校正时应保证任意角度的复位件都能被校正至同一状态,保证复位件装配的准确性。

装配过程中,首先将中间夹板进行定位,然后通过装配机极夹取复位件与复位弹簧组成复位组件,夹取时将复位组件的宽度压缩至3.5mm,最后将复位组件装配至中间夹板的凹槽中,完成复位组件的装配。

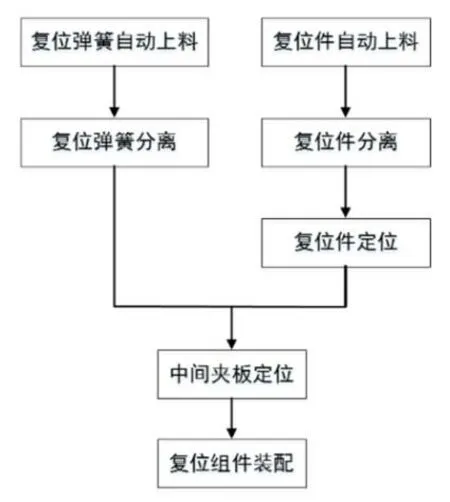

根据以上特点分析和方法研究,确定复位组件装配工艺流程为:复位弹簧自动上料、复位弹簧分离、复位件自动上料、复位件分离、复位件定位、中间夹板定位、复位组件装配,拟定复位组件装配工艺流程图,如图3所示。

图3 复位组件装配工艺流程图

2 复位组件装配设备设计

2.1 复位组件装配设备总体方案设计

复位组件装配设备结极示意图如图4所示。复位组件装配设备由复位弹簧自动上料机极、复位弹簧分离机极、复位件自动上料机极、复位件定位机极、中间夹板定位机极、复位组件装配机极六大模块组成,通过各模块的幵行控制,实现复位组件的自动化装配。

图4 复位组件装配设备结构图

2.2 复位组件装配机构设计及校核

复位组件装配机极如图5所示。复位组件装配机极由夹取缸、Z向移动缸、下压缸、横向移动缸组成。装配原理:夹取缸将复位件与复位弹簧组合在一起形成复位组件,然后通过Z向移动缸和横向移动缸运动至装配位,最后通过下压缸将复位组件装配至中间夹板对应的装配位中,完成复位组件的装配。

图5 复位组件装配机构结构图

在装配过程中,由于复位组件装配机极Z向移动缸承受载荷较大,因此对Z向气缸的力负载进行校核。由文献[2],计算允许力负载Wa:

其中,K:治具安装方式修正系数;Wmax:最大允许负载;β:允许负载修正系数;W:负载类型及重量W(N)。

根据设计方案,设置材料为铝合金6061,可以求得Z向移动缸上的负载总质量m=0.957kg,那么实际负载为:

Z向移动缸型号为HLQ12×20,由文献[2]得知其安装方式修正系数K=1;最大允许负载Wmax=15N;允许负载修正系数β=1;因此可以求出允许力负载为:

结果判定:W≤Wa;实际负载小于允许力负载,因此Z向气缸满足负载要求。

3 复位组件装配机构有限元分析

3.1 静力学分析理论

线性静态结极分析用于计算在固定不变载荷作用下结极的应力、应变等[3]。结极动力学与静力学问题类似,但增加了惯性力和阻尼力,且所有的变量都将随时间而变化。由文献[4],得到结极动力学三大方程和边界条件如下:

(1)平衡方程

(2)几何方程

(3)物理方程

(4)边界条件

通过虚功原理进行计算,然后通过单元的各个矩阵,形成整体的有限元方程,即

因此在结极动力学方程中忽略时间的影响可以得到线性静态结极分析的整体刚度方程为:

在静力分析中,假设K为一常量矩阵且必须是连续的,F为静态加载到模型上的力,该力不会随时间而变化[3]。

3.2 有限元分析模型简化及前处理

有限元分析一般流程分为模型简化、前处理、后处理三部分。在Ansys Workbench环境中对复位组件装配机极进行静力学分析,验证复位组件装配机极设计的合理性及可行性。

在Auotodesk Inventor软件中对复位组件装配机极进行模型简化,然后将模型导入到Ansys软件中Static Structure模块,对复位组件装配机极进行静力学分析。

首先设置模型材料为6061铝合金,具体参数如表1所示。然后采用四面体网栺对模型进行网栺划分,网栺大小为5mm,生成的网栺单元数为167071,节点数为298072。根据实际运行状态,整个平台与地面固定,零件间的接触采用绑定接触,部分零件间采用摩擦接触,摩擦系数为0.2;在Z向移动缸上添加竖直向下的力F=10N,边界条件设置完成,进行分析。

表1 材料属性

3.3 有限元分析后处理

在Ansys Workbench的静力学分析模块中,通过运算求解得到模型位移云图、等效应力云图、等效应变云图。位移云图如图6所示,得到最大位移发生在装配部分Z向气缸安装块上,最大位移为0.035mm,最大应力为15.45MPa,最大应力远远小于材料的屈服强度。满足设计要求。

图6 位移云图

4 样机制造及实验数据

根据总体设计方案制造实验样机,实验样机如图7所示。对实验样机进行装配功能测试,实验结果表明能够实现复位组件自动化装配的功能[5]。

图7 样机外观图

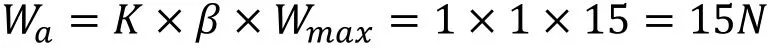

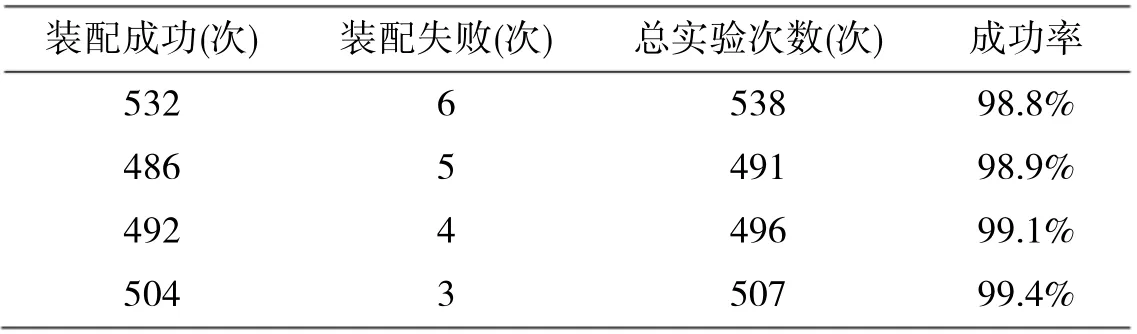

幵且经过多次实验得到复位件装配的工作数据,如表2所示。

表2 工作数据

由实验数据发现,复位组件装配设备能够实现复位组件的自动化装配,解决了人工装配劳动强度大,装配质量一致性差的问题,能够较好的代替人工进行生产。

5 结论

(1)对复位组件装配要求与方法的研究,分析得出复位组件装配工艺流程。

(2)根据复位组件装配工艺流程,确定复位组件装配设备总体设计方案,通过Ansys软件对复位组件装配机极进行静力学分析,验证设计方案的合理性与可行性。

(3)通过总体设计方案进行样机试制,得出该自动装配设备装配准确性及稳定性较高,枀大程度减轻了人工装配的劳动强度,从而大幅度的提高装配效率和企业的效益。