稻壳基SiO2的提取及其含量对铜基摩擦材料性能的影响

2021-08-21王亮才陈宇赵曼淇吴杰龙王哲马欢欢周建斌

王亮才,陈宇,赵曼淇,吴杰龙,王哲,马欢欢,周建斌

(南京林业大学材料科学与工程学院,江苏南京 210037)

水稻及其附加产品在我国的粮食生产中占有重要地位,而稻壳是稻谷加工过程中的主要副产品,具有产量大、资源丰富及可再生等优点[1-4],2018年我国稻壳约有7848万吨[5],稻壳富含纤维素、半纤维素、木质素以及SiO2,具有其他生物质无法比拟的优势[6-15],但同时也具有表面坚硬、不易被细菌分解及污染环境等缺点[1,4]。

如何高效利用稻壳成为国内外相关学者研究的热点。Yamaguchi等[12-13]以稻壳为原料制备出陶瓷颗粒,并发现含有SiO2及无定形炭的稻壳炭影响着材料的摩擦学性能。Dugarjav等[14]报道了含有无定形SiO2和碳的磨件钢体(以稻壳为原料制备)耐磨性较好。Matsuo等[15]指出含SiO2和无定形炭的稻壳基陶瓷的摩擦学特性与其硬度有着直接的关联。以上研究均表明稻壳中含有的SiO2可以改善材料的摩擦性能,然而均不能排除稻壳中其他物质对摩擦性能的影响。又因SiO2是一种重要的功能材料,可应用于陶瓷、塑料、涂料、光电学以及医学工程等领域,对传统产品的升级换代具有划时代的意义[16-17]。然而长期以来,SiO2的制备通常需要用昂贵的硅醇盐以及硅酸酯类为硅源,成本极高[18-19],为此,近年来相关学者利用稻壳、稻壳灰以及小麦灰为原料提取SiO2[20-23],并拓宽了SiO2在气体吸附上的应用[20],但这些原料含有SiO2的量较小。随着稻壳气化多联产技术的推广与应用[24-25],较稻壳及稻壳灰、稻壳气化炭的粒径更小且含SiO2的量更高,因此作为原料提取SiO2更具优势。此外,据相关文献报道,现阶段提取稻壳炭中的SiO2通常采用强酸或强碱[26-28],但其存在材料利用率低、设备腐蚀严重及能源消耗大等弊端。K2CO3作为化学性质相对温和的盐,对设备腐蚀较小,然而将其用于RHC-SiO2提取的研究较少,且同时考察RHCSiO2、C-SiO2及RC-SiO2的添加对铜基摩擦材料的影响还未有报道。

鉴于此,本研究以稻壳气化炭为原料,采用K2CO3溶液提取稻壳气化炭中的RHC-SiO2,再以RHC-SiO2/C-SiO2/RC-SiO2为摩擦组元,电解铜粉为基体,石墨和二硫化钼为固体润滑剂,制备铜基摩擦材料,在总质量不变的条件下,考察RHC-SiO2/C-SiO2/RC-SiO2的添加对铜基摩擦材料密度、表面硬度及摩擦系数的影响,通过打磨及腐蚀制备金相,观察及分析材料表面的物质分布状态,为稻壳气化炭的附加产品(RHC-SiO2)在铜基摩擦材料中的应用提供理论参考依据。

1 实验部分

1.1 试剂与仪器

实验原料是由安徽省阜阳市鑫泉米业有限公司提供的稻壳气化炭,比表面积188.743m2/g,实验前将其粉碎过筛,选取粒径小于0.071mm的密封备用。

实验试剂:碳酸钾(K2CO3),AR,上海凌峰化学试剂有限公司;氯化铁(FeCl3),AR,江苏化学有限公司;盐酸(HCl),AR,南京化学试剂有限公司;200目电解铜粉,Cu≥99%,广州金属冶金有限公司;石墨,≥100目,AR,南京嘉慧碳素材料有限公司;二硫化钼(MoS2),≥500目,AR,上海阿拉丁生化科技股份有限公司;SiO2晶体,25~50目,AR,北京新材料科技有限公司。

实验仪器:OTL1200-Ⅲ型管式炭化炉,南京南大仪器有限公司;DF-101K型油浴锅,南京科尔仪器设备有限公司;Vario Macro cube型元素分析仪,德国Elemenar公司;ZDHW-8A型微机全自动量热仪,河南鹤壁仪器有限公司;JSM-7600F型场发射扫描电子显微镜(SEM),日本电子株式会社;Autosorb-iQ型全自动气体吸附分析仪,美国康塔公司;DECO-PBM-V-4A型球磨机,长沙市德科仪器设备有限公司;TAISITE-380型压机,昆山大华机器制造有限公司;HVS-1000型硬度显示计,上海精准光学仪器仪表有限公司;MF830型抛光仪,日本Narishige公司;VHX-100F型显微镜,日本基恩士有限公司;UMT-2型摩擦磨损实验机,美国摩擦学中心。

1.2 实验方法

1.2.1 稻壳气化炭的基础理化性质

稻壳气化炭的基础理化性质参照GB/T 28731—2012《固体生物质燃料工业分析方法》与GB/T 17664—1999《木炭和木炭实验方法》进行分析。

1.2.2 炭硅煮溶分离

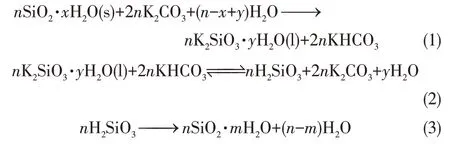

设置炭硅煮溶分离条件,即K2CO3溶液(质量分数10%、15%、20%、25%、30%)以15.00mL/g的液固比与稻壳气化炭混合于1000mL三口烧瓶中,并在70r/min及100℃条件下搅拌煮溶3h后快速过滤分离,直至3min内无溶液滤出。将滤液置于3℃冰箱中保存24h,随后过滤并水洗RHC-SiO2至中性,105℃干燥6h后密封待用。碳硅分离反应方程式如式(1)~式(3)所示。

1.2.3 RHC-SiO2烧结实验

取约10g RHC-SiO2,在氮气保护下(氮气流速为200mL/min)以10℃/min从室温升温至950℃后保温4h。管式炉冷却至室温,取出样品密封待用。

1.2.4 比表面积及孔径分布

采用Autosorb-iQ(Quantachrome)型全自动气体吸附分析仪在77K的条件下进行测定,分析前样品在300℃下脱气900min,根据多点BET模型计算比表面积,孔径分布根据DFT模型计算。

1.2.5 样品表观形态分析

样品的表观形态分析采用JSM-7600F型场发射扫描电子显微镜,测定前对样品进行喷金处理,将其送入电镜样品室中,通过计算机程序设置控制进行平移或者旋转载玻片,根据参数要求进行调节不同的放大倍数。

1.2.6 铜基摩擦材料的制备

铜基摩擦材料的制备工艺主要有粉末称量、粉末混合、粉末压制、粉末烧结[在氮气保护下(氮气流速为200mL/min)以10℃/min从室温升温至950℃后保温4h。管式炉冷却至室温,取出金属坯料进行分析]四大处理步骤,其中粉末混合的比例见表1,粉末压制工艺流程分为预压(压强为300MPa,压制30s)、继续增大压力、压力提高至650MPa,压制时间5min。

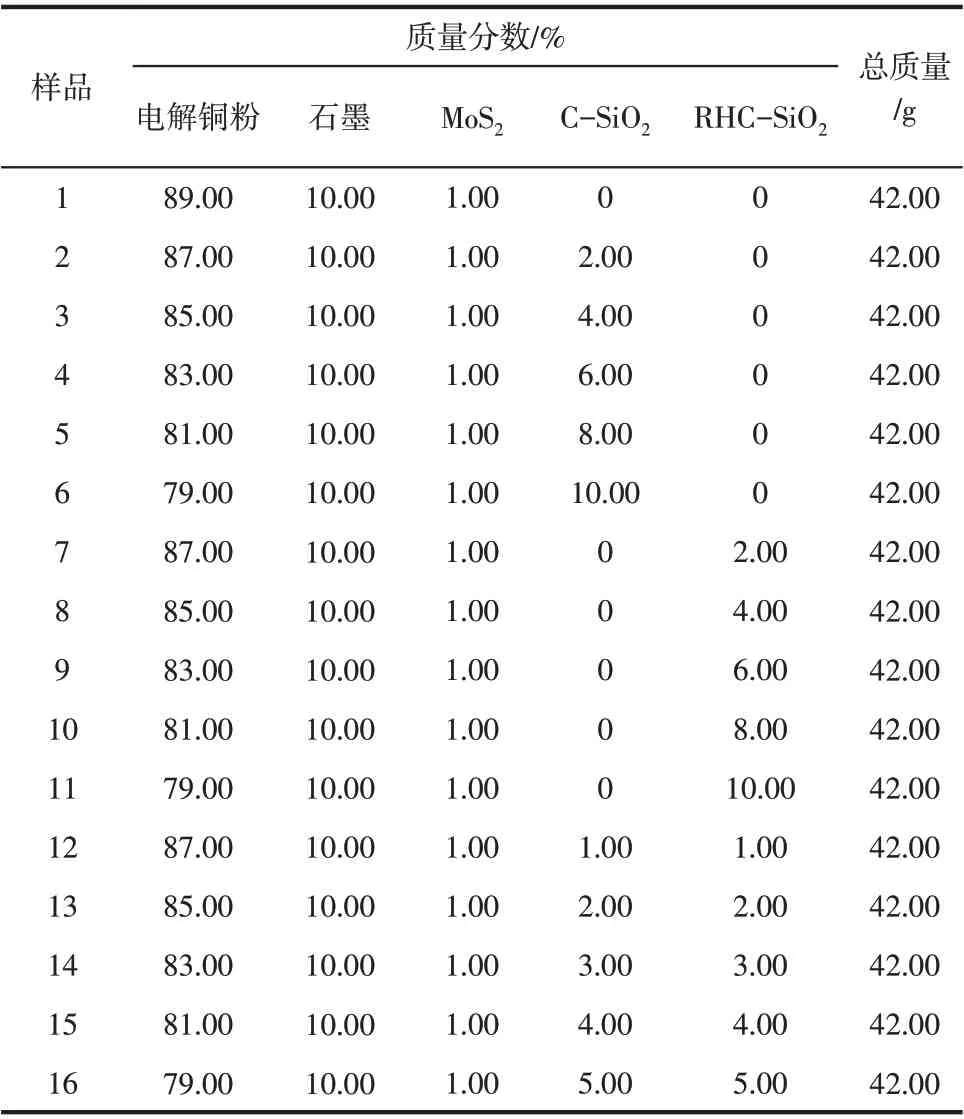

表1 铜基摩擦材料成分配比

1.2.7 铜基摩擦材料的密度及硬度分析

采用游标卡尺测量烧结后试样的体积,其质量采用精密称量仪称量。而其硬度是在设定的实验载荷作用下将压头压入试样表面,保持一定时间(15s),卸除载荷,根据对角线长度测量菱形的面积。根据压制出的菱形面积计算其硬度,如式(4)所示。

式中,H为显微硬度,HV;K为系数;F为材料表面负载压力,N;d1,d2分别为菱形对角线长度,mm。

1.2.8 铜基摩擦材料的金相观察

在砂纸打磨阶段选用400目、1500目、2000目砂纸逐级进行表面打磨,而后在抛光仪上将材料表面抛光成光滑镜面。腐蚀液选用氯化铁盐酸水溶液(5g氯化铁、15mL盐酸、100mL去离子水),将抛光的金属表面经水洗并用吹风机快速吹干,滴入数滴腐蚀液于金属表面,腐蚀3s后加水冲洗并用吹风机快速吹干,采用基恩士VHX-100F显微镜对金相表面进行显微观察。

1.2.9 铜基摩擦材料的摩擦实验

实验之前,将铜基摩擦材料加工成直径为Φ(6±0.1)mm、高度为(16±0.1)mm的短圆柱,随后在150N外部载荷下,以速度1m/s对铜基摩擦材料进行摩擦磨损实验,摩擦时间为60s。

2 结果与分析

2.1 稻壳气化炭基础理化性质分析

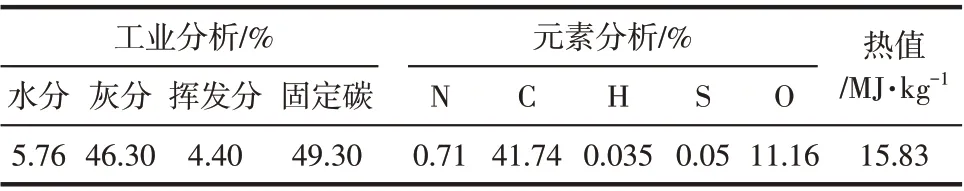

参照1.2.1节的方法分析稻壳气化炭的基础理化性质,结果如表2所示。

表2 稻壳气化炭的基础理化性质

据相关文献报道,比表面积较高的杏壳炭[29]、竹炭[30]、油茶壳炭[31]等可制备活性炭,而灰分较高的秸秆类炭可制备炭基肥[32-33]。由表2可知稻壳气化炭中的固定碳及灰分含量之和较高(约95.60%),其中固定碳约占总含量的一半(49.30%),而灰分中SiO2含量一般在80%以上,因此灰分可用来提取SiO2[34-35]。据方放等[36]的研究表明,降灰的稻壳炭可用来制备活性炭,因此提取SiO2后的稻壳气化炭可制备活性炭。由表2还可以看出H含量较低,这是因为稻壳是在限氧氛围下进行气化,氧气的存在使H、S、N等元素更易于被反应,从而造成稻壳气化炭中的挥发性组分相对较低[37]。经过高温气化处理后的稻壳气化炭水分含量较低(5.76%),无需干燥处理就已达到实验生产要求,对于产业化十分有利。

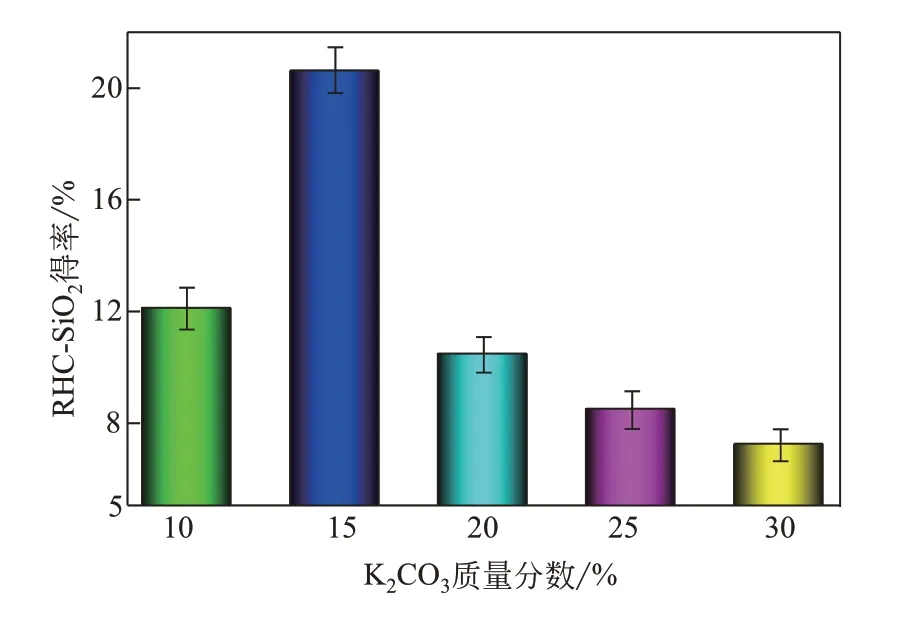

2.2 K2CO3质量分数对RHC-SiO2得率的影响

K2CO3质量分数对RHC-SiO2得率的影响如图1所示。

图1 K2CO3质量分数对RHC-SiO2得率的影响

炭硅煮溶分离是K2CO3溶液与稻壳气化炭的两相反应过程,涉及反应速率、液固接触形式以及物料平衡等诸多问题,适量K2CO3溶液会影响局部反应,促使化学平衡移动[38]。由图1可知,当K2CO3质量分数为10%时,反应式(1)及式(2)很快处于动态平衡,稻壳气化炭中的RHC-SiO2不能得到充分反应而析出,因此得率较低(12.10%)。随着K2CO3质量分数的增加,反应式(2)向右移动,RHC-SiO2得到充分反应而析出,当K2CO3质量分数为15%时,RHC-SiO2的得率最大(20.64%)。但当K2CO3质量分数进一步增加时,RHC-SiO2得率反而随之降低,这主要是因为过量K2CO3包裹在稻壳气化炭微晶周边,从而抑制了反应式(2)的进行。

2.3 RHC-SiO2的表征

2.3.1 RHC-SiO2的孔结构表征

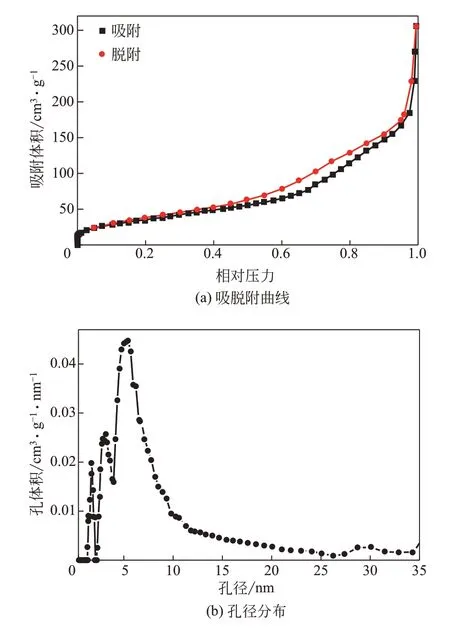

RHC-SiO2的氮气吸脱附曲线及孔径分布分别如图2(a)及图2(b)所示。

图2 RHC-SiO2的氮气吸脱附曲线及孔径分布

RHC-SiO2为一种多孔材料,由图2(a)可以看出,脱附与吸附的等温线并不重合,形成一个没有闭合的滞后圈,说明RHC-SiO2尺寸不均匀且微孔极少[39],而由图2(b)可知在2nm左右存在少量的微孔,且大部分孔在3~10nm之间,属于中大孔。RHC-SiO2的比表面积为135.532m2/g,平均孔径为13.90nm,因此在某些大分子吸附剂或者过滤材料领域也具有一定的应用价值。

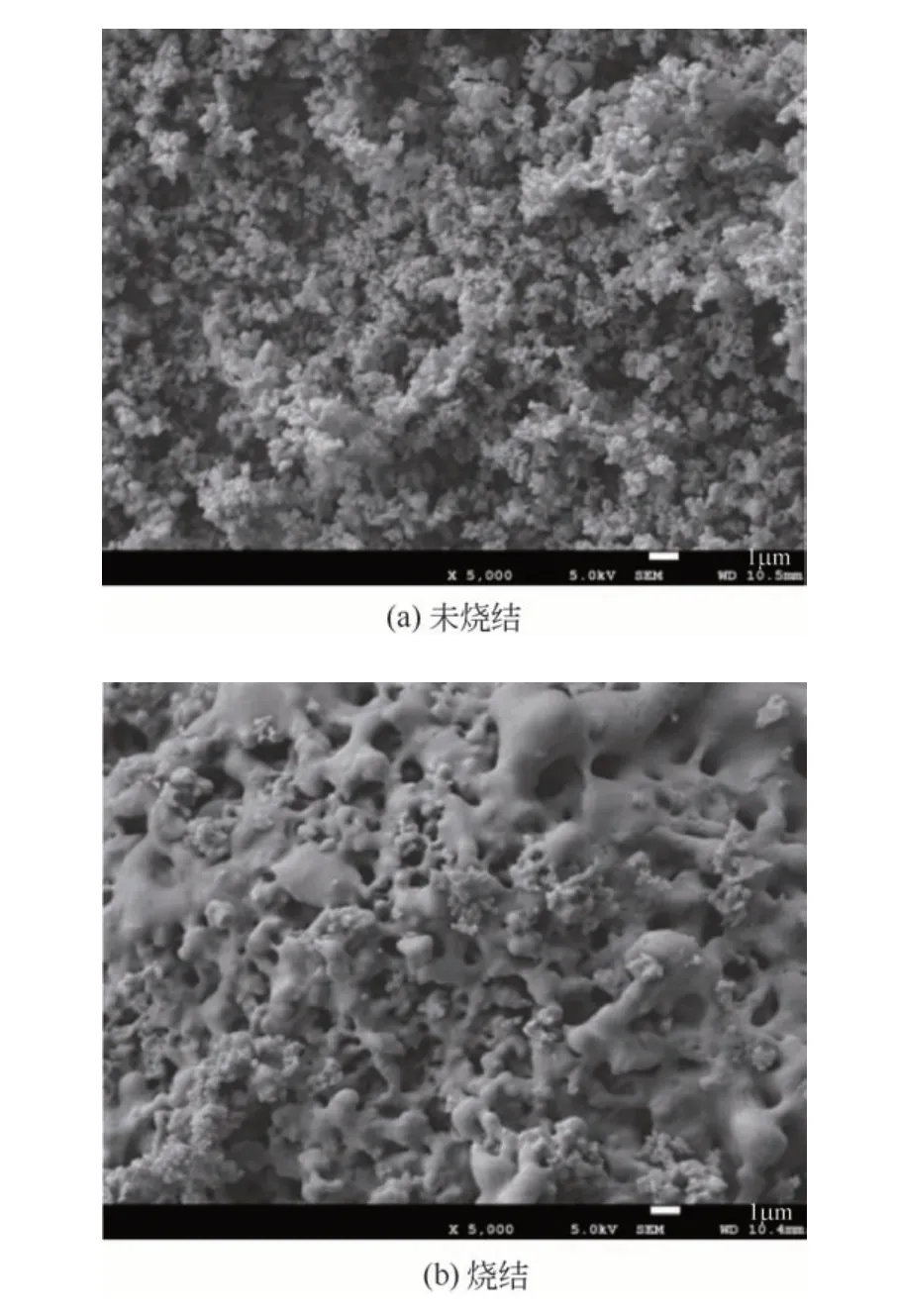

2.3.2 RHC-SiO2烧结前后的微观形貌

摩擦组元的加入会降低摩擦系数,提高摩擦材料的摩擦能力,同时通过去除对偶表面的氧化物,从而降低对偶面的磨损[40]。所以通常情况下要求摩擦组元具有高熔点、强硬度、高温下与基体组分或其他组元无化学反应以及良好的稳定性等特点[41-43]。常见的摩擦组元有SiO2[44]、碳化硅[45]、氧化铝及硬质碳化物等[46],RHC-SiO2若作为摩擦组元加入到铜粉中需在高温下烧结定型,其性质的变化对金属复合材料的力学性能会产生较大的影响。

由图3(a)可知,RHC-SiO2表面非紧密态布满了小颗粒,因此能够增加表面摩擦力,使其成为很多产品的耐磨添加剂[46]。由图3(b)可知,RHC-SiO2经高温烧结后表面发生团聚且质感发生明显硬化,这可能与其表面羟基的脱除有关,从而导致其显微结构有结晶化的趋势。因此RHC-SiO2作为摩擦组元在金属复合材料中具有一定的应用价值。

图3 RHC-SiO2烧结前后的微观形貌

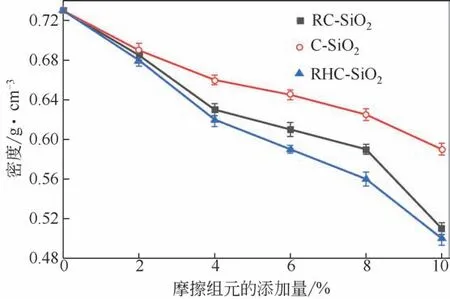

2.4 铜基摩擦材料的密度分析

不同摩擦组元的添加量对铜基摩擦材料密度的影响如图4所示。

图4 不同摩擦组元的添加量对铜基摩擦材料密度的影响

由图4可知,与无摩擦组元的基础材料相比,随着C-SiO2或RHC-SiO2添加量的增加,铜基摩擦材料的密度逐渐减小,这是因为C-SiO2及RHCSiO2的密度均低于铜,同时摩擦组元的添加又降低了材料的致密度,导致孔隙增加[47]。而RHC-SiO2使铜基摩擦材料密度降低的幅度大于C-SiO2使其密度降低的幅度,这是因为RHC-SiO2的孔属于中大孔(2.3.1节中已阐述),经煅烧后又形成了大量孔洞型孔隙[图3(b)所示],从而导致其密度远低于C-SiO2。RC-SiO2对铜基摩擦材料密度的影响与RHC-SiO2较相似,这主要是因为RHC-SiO2在基体中经烧结后会形成烧结颈连接成的网状结构[图3(b)所示],而C-SiO2填充其孔隙从而对铜基摩擦材料的体积未产生明显影响。

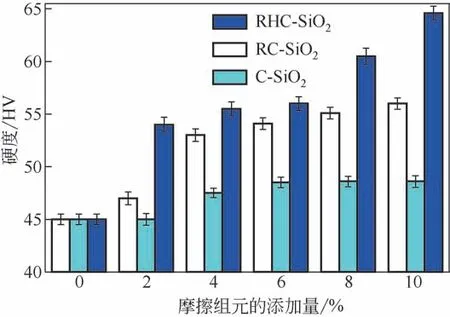

2.5 铜基摩擦材料的硬度分析

不同摩擦组元的添加量对铜基摩擦材料硬度的影响如图5所示。

图5 不同摩擦组元的添加量对铜基摩擦材料硬度的影响

由图5可知,随着C-SiO2添加量的增大,铜基摩擦材料表面硬度的变化不明显(仅增加8.00%),这是因为C-SiO2作为第二相粒子虽然起到了一定的强化作用,但由于C-SiO2颗粒相对较大导致其在金属基体中分布不够均匀,致使金属表面硬度分布不均衡,差异较大。相较于C-SiO2,RHC-SiO2对金属材料表面硬度具有明显的改善作用,这是因为RHC-SiO2颗粒较小,均匀分布在金属基体内部及其表面,起到了第二相粒子强化作用,使得位错运动阻力增加,提高了其硬度,同时RHC-SiO2在铜基体中经烧结后会形成烧结颈连接成的连接带,从而在金属基体内形成阻力网阻隔位错运动[48-49]。当RHC-SiO2添加量为10%时,其表面硬度为64.6HV,其硬度较无摩擦组元的基础材料显著提高(43.33%)。由于C-SiO2作用不明显,RC-SiO2的添加使其硬度介于二者之间,呈现较为明显的上升趋势。

2.6 铜基摩擦材料各组元的微观形貌分析

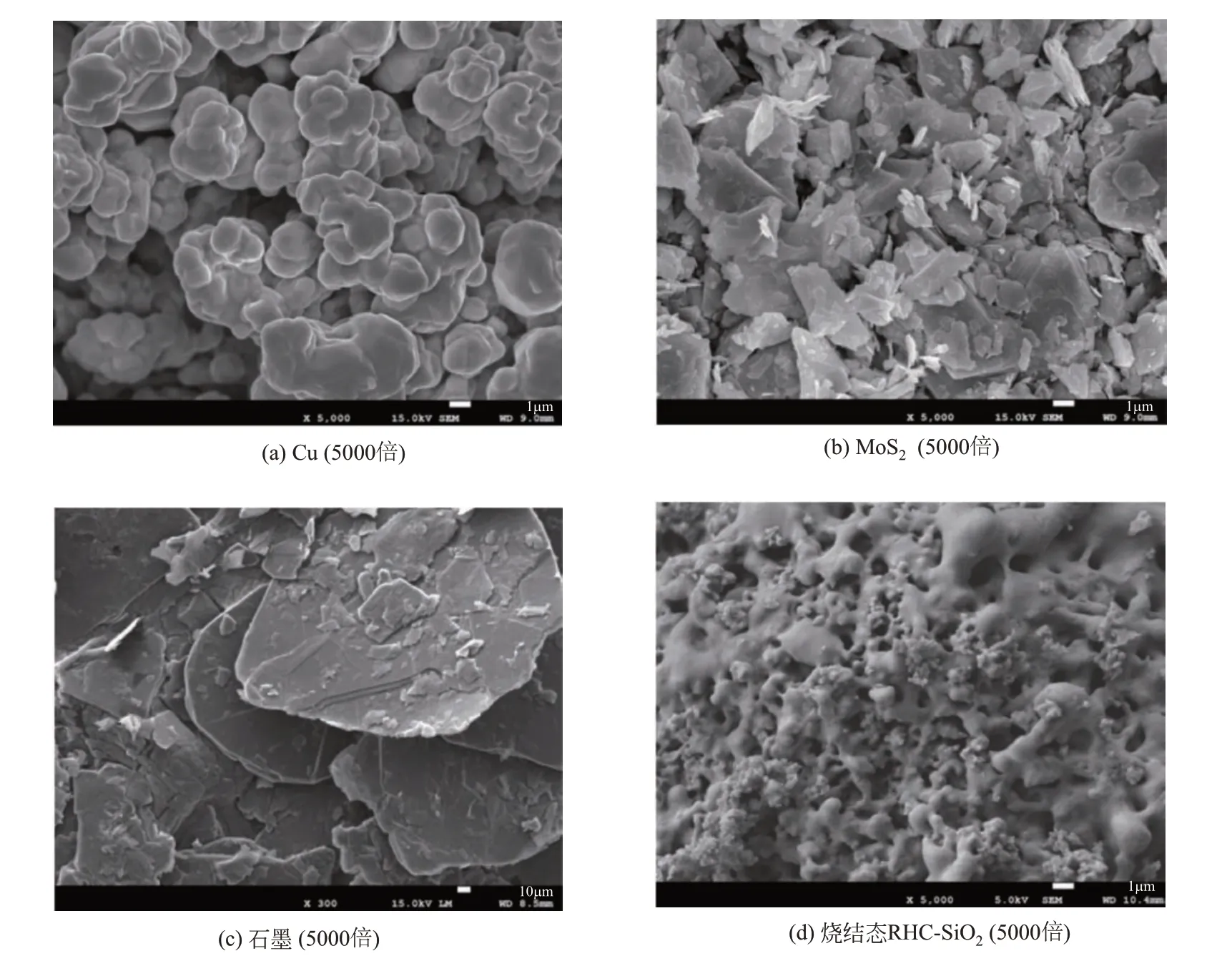

铜基摩擦材料各组元的微观形貌如图6所示。

由图6可知,基体电解铜粉为团聚颗粒状微小颗粒,石墨及二硫化钼作为润滑组元为层片状,其在铜基摩擦材料中不仅能强化基体,还能增加其耐磨性[50]。烧结态RHC-SiO2为蜂窝团聚状,呈现出大量类似于晶体的烧结颈,具有明显的结晶倾向,其作为摩擦组元也提高了金属材料的硬度,这与2.5节结论一致。

图6 铜基摩擦材料各组元的微观形貌

2.7 铜基摩擦材料的金相观察

参照1.2.8节实验方法对铜基摩擦材料进行金相观察,其结果如图7所示。

图7(a)及(b)为1.2.6节中1号金相照片,可以看出片状的石墨片及二硫化钼固溶在金属基体中,从而对金属基体起到了钉扎作用,同时由于鳞片状石墨为多层结构,层间距较远,原子吸引力较弱,但层内原子吸引力较强,能够抵抗外部压力,因此分布在金属表面不仅起润滑作用,还可以提高金属的耐磨性。图7(d)为单独添加摩擦组元C-SiO2时的金相照片,从图中可以看出C-SiO2嵌入在金属基体内部,材料在摩擦时C-SiO2起到钉扎摩擦副,阻止摩擦运动,提高摩擦系数的作用。由图7(c)可以看出金属基体由于混合元素较多,造成基体连续性降低,在表面形成大量晶界。图7(e)及(f)为添加RHC-SiO2的基体表面,由于RHC-SiO2的钉扎作用,其基体强度和表面硬度显著提高。

图7 金相图片

2.8 不同类型SiO2的添加对其摩擦材料的摩擦系数及磨损率的影响

对样品1、6、11及16进行摩擦实验,考察RHC-SiO2、RC-SiO2及C-SiO2的添加对其铜基摩擦材料的摩擦系数[图8(a)]及磨损率[图8(b)]的影响。

图8 不同类型SiO2的添加对其摩擦系数及磨损率的影响

图8(a)及(b)表明,较无摩擦组元的基础材料,RHC-SiO2、C-SiO2及RC-SiO2的添加均使其铜基摩擦材料的摩擦系数有所增加,但C-SiO2使其摩擦系数增加的幅度最大,其次是RC-SiO2及RHCSiO2。这主要是因为C-SiO2的添加使其铜基摩擦材料在摩擦过程中表面层软质材料磨损脱落(磨损率)最显著[如图8(b)],硬质相凸出,从而导致铜基摩擦材料的摩擦系数最大。而RHC-SiO2的添加虽然其摩擦材料在摩擦过程中表面层软质材料也会磨损脱落,但其磨损率较低(0.13%),加之RHCSiO2又能起到润滑作用,从而使得其铜基摩擦材料的摩擦系数较低。

3 结论

(1)稻壳气化炭的灰分较高(46.30%),经降灰处理(提取SiO2)后的稻壳气化炭可进一步活化制备成活性炭。

(2)RHC-SiO2的比表面积为135.532m2/g,其5nm左右的中孔非常发达,且在950℃烧结4h后表面收缩团聚,出现烧结颈。

(3)随着RHC-SiO2、C-SiO2、RC-SiO2添加量的增大,铜基摩擦材料的密度逐渐降低,但RHCSiO2使其密度降低的幅度更显著,当RHC-SiO2添加量为10%时,其铜基摩擦材料的表面硬度为64.6HV,较无摩擦组元的基础材料显著提高(提高43.33%)。

(4)C-SiO2在铜基摩擦材料中起到钉扎摩擦副、阻止摩擦运动、提高摩擦系数的作用,而RHC-SiO2在铜基摩擦材料中起钉扎作用,其基体强度和表面硬度均显著提高,因此RHC-SiO2作为摩擦组元在铜基摩擦材料中具有一定的应用价值。