起重机啃轨现象的检验分析及探讨

2021-08-21钟伟荣

摘要:起重机由诸多的零部件组合而成,在安装及使用中极易产生故障,啃轨现象便是一种常见问题,给起重机的平稳运行和安全使用带来诸多安全隐患。啃轨现象的产生会可能导致起重机脱轨、翻倒等严重安全事故。而起重机产生啃轨的同时有多种问题出现,在日常安装及检验过程中如何对起重机的啃轨现象进行判定和检验,成为当前桥式起重机轨道检验的主要问题。因此从啃轨现象产生的危害、啃轨现象产生的原因等方面对起重机的啃轨现象进行分析,通过对检验过程中碰到的案例进行分析并提出相应的处理策略,以期能为起重机啃轨问题的解决提供参考。

关键词:起重机;啃轨现象;检验分析

中图分类号:TH21文献标志码:A文章编号:1009-9492(2021)12-0317-03

Inspection, Analysis and Discussion on Rail Gnawing Phenomenon of Crane

Zhong Weirong

(Quanzhou Branch, Fujian Special Equipment Inspection and Research Institute , Quanzhou, Fujian 362200, China)

Abstract: Crane is composed of many parts, which is easy to cause faults in installation and use. Rail gnawing is a common problem, which brings many potential safety hazards to the smooth operation and safe use of the crane. Rail gnawing may lead to derailment, overturning and even serious safety accidents. The rail gnawing of crane is accompanied by a variety of problems. How to judge and inspect the rail gnawing phenomenon of crane in the process of daily installation and inspection has become the main problem in the rail inspection of bridge crane. Therefore, the rail gnawing phenomenon of crane from the harm of rail gnawing phenomenon and the causes of rail gnawing phenomenon were analyzed, the cases encountered in the inspection process were analyzed, and the corresponding treatment strategies were put forward, so as to provide reference for the solution of rail gnawing problem of crane.

Key words: crane; rail gnawing; inspection and analysis

0 引言

起重机在各领域应用广泛,发挥着重要的生产保障和支持价值。在日常使用中,起重机械主要通过大车车轮在大车轨道上进行行走移动,从而实现重物的起吊与运输。但其在实际使用过程中大车车轮与轨道之间往往会出现部分故障问题,啃轨现象便是其中之一。啃轨现象主要是大车车轮与轨道侧面产生摩擦接触,是起重机在使用中出现较为普遍的问题,同时也是较为严重的问题。啃轨现象给起重机的平稳运行和安全使用带来诸多安全隐患[1],轻微的啃轨大大缩短了造成起重机传动系统、车轮、轨道及驱动部件的使用寿命;严重的啃轨则可能造成起重机翻倒、脱轨等严重的安全事故,因此,啃轨是一个不容小觑的问题。造成起重机运行啃轨有多方面的原因,主要可以归纳为车轮因素、轨道因素和其他结构等因素[2]。在日常安装及检验过程中如何对起重机的啃轨现象进行判定和检验,成为当前起重机轨道检验的主要问题。为避免该现象所带来的安全影响,本文主要从啃轨现象产生的危害、啃轨现象产生的原因等方面对起重机的啃轨现象进行分析,通过对检验过程中碰到的案例进行分析并提出相应的处理策略。因此桥式起重机啃轨现象的检验分析及探讨,主要就是为了降低起重机啃轨现象的出现,提高检验人员对起重机轨道的检验能力。

1 啃轨现象产生的危害

1. 1 降低设备使用寿命

通常而言,起重机车轮表面经过特殊淬火处理,其寿命可达10年以上。而一旦出现啃轨问题,其车轮寿命不仅将大幅减少,一般只能使用1~2年,甚至会产生安全风险。当轮缘部分超过50%磨损时,则必须更换车轮。不仅如此,过度啃轨还会对钢轨造成磨損,这既会增加设备使用成本,还会使设备寿命大打折扣[3]。

1. 2 增加大小车运行阻力

当出现严重啃轨时,将对大车、小车运行产生较大阻力。在部分情况下,当控制器手柄处于一、二挡时,大小车将难以被驱动,说明啃轨所产生的阻力极大。根据相关测试,当起重机现出严重啃轨时,其阻力值将是原有的1. 5~3. 5倍,不仅会增加电能负荷,还会诱发传动轴、电机等设备损坏[4]。

1. 3 诱发安全生产问题

由于起重机属于大型设备,其钢轨位移与厂房结构具有相关性,一旦出现严重啃轨现象,势必会增加钢轨位移及振动,久而久之,则会对厂房结构产生影响。另外,若啃轨现象持续发展,有可能会出现脱轨的风险,引发安全生产事故。

2 啃轨现象产生的原因

2. 1 轨道因素

根据啃轨现象分析,轨道因素占据着较大比重,一是铺设不规范,存在较大的弯曲度,即直线误差大于2 mm;二是由于轨道安装时轨距控制问题,导致外侧或内侧轮缘啃轨;三是由于轨道截面垂直高度落差增加,使大车在横向移动时啃轨;四是轨道平行度未满足要求,呈现出“八字”或喇叭状,导致移动时出现啃轨[5]。

2. 2 车轮安装因素

起重机啃轨现象,还源于车轮的安装问题,尤其是在加工制造过程中,由于误差值过大,在实际中使用时产生磨损不均,使起重机两侧车轮存在直径差异,使起重机在移动中,受车轮直径不均而不同步,进而使车体出现倾斜问题而啃轨。另外,受不规范操作的影响,同样会使其结构变形,逐步增加磨损及误差,从而出现啃轨现象[6]。如图1所示。

2. 3 结构因素

受作业环境、负荷及维护等因素影响,易使起重设备结构产生变形,从而对诸多结构产生影响,长此以往将大幅增加其啃轨的机率。若不及时处理,则会使金属结构形变量增加,对各活动部件的衔接产生影响,最终引发啃轨问题[7]。

2. 4 驱动部件因素

当起重机齿轮传动系统间隙不均或传动轴出现松动时,在起重机使用过程中,会出现车轮转动滞后的问题,而这种转速不均匀也会使结构产生扭曲,导致啃轨问题的出现。此外,若制动器的松紧调整不当,同样会使抱闸松紧调整出现差异,从而产生啃轨现象[9]。

2. 5 其他因素

除上述因素影响外,啃轨现象的产生还会受到诸多因素的影响,如大车驱动过程中,由于两台电机的动作或者制动器力矩不对等,也会引发车轮运行不同步。另外,由于大车传动系统中的部分部件缺乏、磨损及调整不当,同样会使衔接点存在间隙,导致车轮的运行、制动不同步,磨损程度不均,导致产生扭摆而出现啃轨。

3 案例分析

3. 1 案例分析一

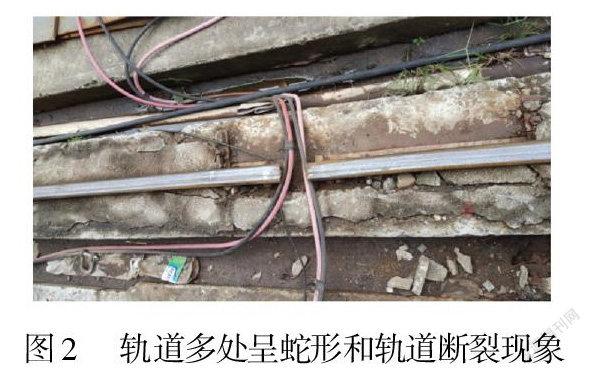

检验员在现场检验发现起重机大车运行时啃轨。对该设备进行仔细检查,首先发现是起重机大车轨道的问题,由于起重机所在场地还有其他重型机动车辆的行驶,因此轨道经常会被碾压及碰撞,导致两边大车轨道平行度较差,其中一边轨道多处呈蛇形且出现轨道断裂的问题,如图2所示,这便是导致起重机啃轨的其中一个原因。其次,在检查大车制动器时,发现该起重机大车采用液压推杆式双闸瓦制动器,而其中一边制动器的闸瓦已磨损十分严重,直接导致该制动器的制动效率大大下降,因此在起重机制动时,闸瓦磨损的这边由于制动距离较长,导致起重机车体偏斜,从而造成啃轨。最后再详细检查及询问使用单位,得知该起重机在刚投入使用时,并没有运行啃轨的现象发生,因此可以判定并不存在车轮安装垂直度问题、车轮对角线及跨距偏差问题、主动轮直径偏差问题[10]。

3. 2 案例分析二

在对电动葫芦门式起重机检验过程中,大车运行机构启动时不同步,同时发现大车轨道顶面侧边存在明显磨损发亮现象,如图3所示;进一步对大车车轮进行检查发现车轮轮缘磨损量明显超过50%,如图4所示;轮缘磨损严重,因而可以判定大车运行机构存在啃轨现象。

经检查发现:(1) 大车轨道位于水泥基础上,如图3所示,未发生轨道基础下沉,此外利用水准仪和塔尺对大车轨道同一截面的高低差进行测量,未发现超标;(2)大车主动轮车轮直径、车轮水平偏斜、垂直偏斜、车轮轮距和对角线偏差均满足规定要求。经现场了解得知,大车运行机构两侧的两台电机中的一台在设备安装时有进行过更换,但大车车轮自投入使用以来未进行过更换且移装前也出现过大车啃轨现象,同时在检验过程中有发现电机启动不同步的现象,因此可以判定是由于传动系统的原因导致大车运行速度不一致,造成大车啃轨,多次啃轨和使用年限长造成车轮轮缘严重磨损。由此,要求安装单位对大车运行机构的控制系统进行调试,确保大车电机同步运行,同时立即更换磨损严重的大车车轮。

4 综合分析及对策

4. 1 检查车轮

车轮是导致啃轨现象的主要因素,因此需要对车轮实施全面检查。首先,检查车轮是否存在裂纹、踏面剥落、压陷或者嚴重磨损现象,在安装前也应实施技术检查,确保车轮生产工艺符合技术要求。其次,在磨损检查中,应对照相应的技术标准实施,如轮缘的厚度磨损小于或等于5%,踏面磨损小于或等于1. 5%,踏面无麻点等。在车轮安装时进行直径测量,若主动轮直径差值大于0. 2 mm ,被动轮直径差大于0. 5 mm ,则应更换,确保车轮直径符合要求。

4. 2 测量大车轮对角线

掌握大车轮对角线数据,有助于及时发现问题,避免啃轨现象的产生。主要测量方法为:选取直线性较好的一段轨道,并将起重机移动至该轨道内,利用卡尺测出轮槽中心,沿轨道作出中心线,沿线挂一个线锤,在轨道中找出锤尖所对应的中心点,打上一个冲眼,再依据同样的步骤再找出3个车轮中点,以此作为车轮对角线测量点。随后将起重机移开,利用测量工具测量对角车轮中点距离数据。根据所测量数据实施调整,其标准为大车车轮跨度和对角线的偏差均应在±7 mm以内,小车车轮跨度和对角线的偏差在±3mm以内,车轮同位差小于2 mm 。若所测得数据与要求不符,则需要利用专业手段实施调整[11]。

4. 3 轨道检查

轨道质量与啃轨现象密切相关,若在安装及使用过程中不规范,势必会增加啃轨现象产生的风险。通常情况下,造成啃轨现象主要源于轨道跨度公差,以及轨道间相同跨度标高误差超标等因素。为此,需要对轨道安装标准加以控制,具体为:两条轨道相对标高应小于10 mm ,直线度误差控制在±3mm以内,两端接头处横向位移应小于1 mm ,轨距误差小于15 mm 。同时,还必须重视高低差调整,在处理中通常利用钢板作为垫板,厚度以实测误差执行,保持其表面光滑平整,宽度大于轨道压板20 mm内,要求填实和紧固。

5 结束语

综上所述,起重机啃轨现象原因多种多样,不仅有单一的原因,还存在多种因素共同导致。因此,在实际的安装、操作及维保过程中,应当掌握科学的检测与使用方法,请及时地解决和处理潜在问题,保持各部件完好、连接有效、操作规范,降低起重机啃轨现象产生机率,保证其始终处于良好的性能与状态。本文主要从起重机啃轨现象产生的危害、啃轨现象产生的原因等方面对起重机的啃轨现象进行分析,通过对检验过程中碰到的案例进行分析并提出相应的处理策略,以期有效降低起重机啃轨现象的发生,提高检验人员的对起重机轨道的检验能力,最终保证桥式起重机的安全使用。

参考文献:

[1]李继红. 浅析桥式起重机"啃轨"现象[J]. 特种设备安全技术, 2018(2):29-30.

[2]吕侃. 桥门式起重机啃轨的原因及检测策略研究[J]. 建筑工程技术与设计,2018(32):822.

[3]高亮. 桥门式起重机啃轨的原因、检测、预防、对策[J]. 化工管理, 2020(12):155-156.

[4]张志江. 桥式起重机车轮啃轨精准调整维修实践[J]. 设备管理与维修,2019(15):43-45.

[5]张约美. 桥式起重机车轮啃轨故障的分析及修理方法[J]. 时代农机,2019(06):32-34.

[6]张建峰,李凤鹤. 桥式起重机啃轨原因分析及解决方法[J]. 内燃机与配件,2019(1):134-135.

[7]李建强,王洪波. 桥式起重机车轮啃轨的分析和处理[J]. 天津冶金,2019(1):37-39.

[8]孔令樹. 桥式起重机车轮啃道的原因及修理[J]. 北方钒钛, 2019(1):70-72.

[9]蒋海东. 桥式起重机检验中的啃轨问题[J]. 中国化工贸易, 2019,11(26):220.

[10]李军. 桥式起重机啃轨问题的分析与解决措施[J]. 区域治理, 2018(18):253.

[11]高亮. 桥门式起重机啃轨的原因、检测、预防、对策[J]. 化工管理,2020(12):155-156.

作者简介:钟伟荣(1993-),男,大学本科,研究领域为特种设备检验。

(编辑:王智圣)