激光微钻孔技术综述

2021-08-21冯广智叶言明沈华明陈冬冬周天琛

冯广智 叶言明 沈华明 陈冬冬 周天琛

摘要:激光微钻孔技术作为激光加工技术的重要分支,目前已广泛应用于各个生产领域。从激光加工技术的优点和激光微钻孔技术的原理、发展、应用4个方面介绍和归纳了目前国内外对激光微钻孔加工技术的应用和主流研究方向。总结归纳激光加工技术的优点,阐述了激光微钻孔技术在行业内的应用以及其巨大的市场前景。对激光微钻孔工艺的发展历程进行调研,总结归纳了激光微钻孔技术的特点以及各个阶段激光微钻孔工艺的改良优化历史,以及相关工艺参数指标的突破。最后介绍了激光微钻孔工艺的技术原理和常见的激光微钻孔工艺的实现方式,介绍了激光微钻孔工艺在航空工程、PCB加工和生物医疗行业的应用。为激光微钻孔技术的推广应用提供技术支撑。

关键词:激光微钻孔;激光加工;综述

中图分类号:TN405文献标志码:A文章编号:1009-9492(2021)12-0289-05

A Review of Laser Microdrilling Technology

Feng Guangzhi1, 2,Ye Yanming1, 2,Shen Huaming1, 2, Chen Dongdong1, 2, Zhou Tianchen3

(1. Zhongshan Laserteem Technology Co. , Ltd. , Zhongshan, Guangdong 528437, China;2. Zhuhai Laserteem Technology Co. , Ltd. , Zhuhai,Guangdong 519099, China;3. Changchun University of Science and Technology, Changchun, Jilin 130013, China)

Abstract: As an important branch of laser processing technology, laser micro-drilling technology has been widely used in various productionfields. the application and mainstream research directions of laser micro-drilling technology at home and abroad were introduced andsummarized from fouraspects: theadvantagesof laser processing technologyand the principle,developmentandapplicationof lasermicro-drilling technology . The advantages of laser processing technology were summarized. The application of laser micro-drilling technologyin the industry and its great market prospect were explained. The development history of laser micro-drilling process was investigated, and thecharacteristics of laser micro-drilling technology and the history of improvement and optimization of laser micro-drilling process at each stage,as well as the breakthroughs of relevant process parameters were summarized and summarized. Finally, the technical principles of lasermicro-drilling processand thecommon ways of implementing laser micro-drilling process wereintroduced. Theapplicationsof lasermicro-drilling process in aerospace engineering, PCB processing and biomedical industry were introduced to provide technical support for thepromotion and application of laser micro-drilling technology.

Key words: laser micro-drilling; laser processing; review

0 引言

近年來,在电子、航空、航天、医药和汽车等行业的主要趋势已然朝着大和小两个端点靠近。在大的方面有自主知识产权的运20大型军用运输机、新型固体火箭发动机。在小的方面也有生产“更小、更快、更便宜”的微型化、模块化部件的加工制造需求。微型部件,如 PCB (印刷电路板)、微型喷嘴、微型模具、化学微反应器、牙齿植入、高科技医疗设备、燃料过滤器和燃料点火系统,都是在微型加工技术的帮助下生产的[1-3]。其中,微钻孔是最基本的加工技术之一。微钻孔加工技术一般的钻孔直径在1μm~1 mm区间。

为了顺应工业加工小型化的趋势,微型钻孔技术现在被广泛用于精密工程、微型电子机械系统(MEMS)、微型全分析系统(TAS)、消费品、生物医学和化学工程、光学显示器、流体学、无线和光通信以及 PCB行业等领域[1,4]。在所有这些行业中,PCB对微型钻孔的使用最多。一个 PCB原件通常需要成百上千的微孔来按照预定的电路设计连接电子部件。在当今社会对智能手机、电脑等电子产品的需求越来越多,PCB行业的发展非常迅速。就全世界的产量来看,目前平均每月大约可生产50万 m2用于加工 PCB 的微孔板,而且规模也一直在增加,其中约有90%的微导孔是以激光微钻孔的方式成孔。

本文从激光微钻孔技术的原理、发展、应用方面介绍、归纳了目前激光微钻孔技术的特点和应用途径,为激光微钻孔技术的推广应用提供一定的技术支撑。

1 激光加工技术的优点

自1960年第一台激光器问世以来,激光技术和激光器在各个领域的应用研究便如火如荼地开展起来。其中激光器和激光技术最为广泛的应用领域便是激光加工技术。近年来,许多高新技术领域和产业都在广泛使用激光加工技术,从加工制造具有最小结构的计算机芯片到汽车、火车、大型飞机和舰船的生产,激光加工技术都是不可或缺的重要工艺。激光加工技術具有高精度、高速度、高质量和柔性化的优点,将在未来逐步地、更为广泛地应用在各行各业,满足市场日益增长的制造、加工需求。激光加工技术的特点如下。

(1) 无接触加工。使用激光加工技术加工材料,激光束直接作用于材料,在加工过程中不存在切削力,从而不存在激光加工机械的磨损。同时污染不了加工面,也避免了工件、材料的表面损伤。这种无接触的加工方式,降低了激光加工设备的噪声,其应用的夹持装置简单,降低了加工的综合成本。

(2) 加工质量好、精度高。因为激光的光束具有较高的能量密度,可在很短的时间内完成加工过程,与传统加工相比,因其加工过程中工件热变形和机械变形都很小,从而有效地提升了加工质量。激光加工只对光束照射部分发生作用,对部件其他部分影响较少;激光束可以通过光学元件或光学系统(透镜、振镜等)调节聚焦位置和聚焦程度,从而控制激光束(照射面积)的大小。由此以此获得适用于精密加工的小光斑。

(3) 激光束能量可调。激光器发出的激光束的能量等其他参数可以通过非常便捷迅速的方式进行调整。可以通过调整一台激光器的不同参数来满足不同的材料需求、工艺需求。

(4) 加工材料范围广。激光具有能量密度和功率密度可调且范围广的特点。因此,适用于很多材料的加工,特别对高硬度、高脆性、高熔点材料的加工。此外,激光加工技术对工件的形状、尺寸和加工环境要求很低。

(5)加工效率高,经济效益好。激光钻孔特别是激光微钻孔工艺的加工效率远超同等条件下常规机械打孔加工效率,约为其几十甚至上千倍。且激光加工技术较其他加工技术相比,可以有效地提升材料的使用率,节约材料10%~30%。激光加工在大气条件下即可完成,开模具的要求较少,对中小批量产品零件加工和新产品试制尤为有利。

(6)加工方式灵活。激光加工技术不易受电磁干

扰;因激光具有方向性强的优点,且可以通过调节激光器参数来直接进行功率密度的调节,且可以通过光学元件或光学系统调节其聚焦情况。而且激光加工的工艺流程可以直接在大气环境下进行,方便加工,且不易受到电磁的干扰[5]。

2 激光加工技术的重要性

随着高新科技的发展,微纳制造技术和微型电子机械系统(MEMS) 日趋广泛,激光微钻孔技术作为激光加工技术的重要环节,在微细加工领域得到越来越多的应用。就 PCB加工行业而言,今年来随着5G业务的大力推广,PCB行业的成长空间不断增大。数据显示,2019年我国 PCB产值规模达329亿元。而激光微钻孔业务作为目前PCB加工行业的主流钻孔方式,其市场前景巨大。

激光微钻孔技术是横跨光、机、电、材料、测试等多门学科的综合技术,作为激光加工技术的分支,激光微钻孔技术一直被广泛关注。

3 激光微钻孔技术的发展

钻孔技术作为最常用的机械加工技术之一,有悠久的使用历史。从20世纪40年代开始,有公司认识到市场对微钻孔工艺的需求,于是人们开始了微钻孔工艺的尝试。从1958年 Levin[6]使用车床钻出了小到0. 015 mm 的孔,再到1960—1970年间,美国和日本进行了少量的微钻孔工艺的研究。在这一时期进行了几项不同的实验。使用麻花铲式钻头,钻孔尺寸小于0. 025 mm 。因采用车床作为钻床,导致主轴转速不足。其加工工件主要局限在黄铜、钢、铜、不锈钢、金和塑料。

与传统微钻孔技术相比,激光微钻孔技术是一种比较新颖的方法。在包括电火花微钻孔、电解钻孔等新型钻孔工艺中,首先发明并应用的是激光微钻孔工艺[7-9]。在20世纪70年代,激光微钻孔工艺最开始使用的10年间,大多数激光微钻孔工艺都是使用长脉冲二氧化碳和 YAG (钇铝石榴石晶体( Y3Al5O12)) 激光系统。微钻孔工艺的实现方法是通过激光照射工件使得照射区域熔化,熔融状态的工件材料通过激光所钻的孔离开工件。这样导致钻孔壁上会存在裂纹,降低了微钻孔尺寸的精度。这样的工艺缺点限制了激光微钻孔工艺的应用。

在接下来的十年里,通过使用低功率波导准分子激光器和 Nd-YAG 激光器进行激光微钻孔,一些工艺缺点得到了改良。但仅限于应用在非金属材料和大直径的钻孔。在1990-2000年,激光微钻孔工艺主要集中在进行高精度和高深径比的微钻孔。在这一时期,虽然研究人员进行了很多基于准分子激光器的微钻孔工艺在聚合物材料和 PCB的应用实验。但金属材料的激光微钻孔工艺仍然没有突破性进展。在1999年,Lazare[10]介绍了基于紫外激光的微钻孔,并在各种聚合物材料包括 PMMA、 PC、PET、PI、PS和PEEK 上实现了深径比≈600的微钻孔工艺参数。针对金属的激光微钻孔工艺研究,在20世纪90年代末进行了一些尝试。Zhu等[11]研究了使用飞秒 Ti:蓝宝石脉冲激光对金属箔进行了微钻孔实验,实现了如 Al、Mo、Ti、Cu、Ag、Au 和黄铜的微钻孔。从2000年开始,激光微钻孔工艺可以广泛的应用在包括金属在内的几乎所有类型的材料上。

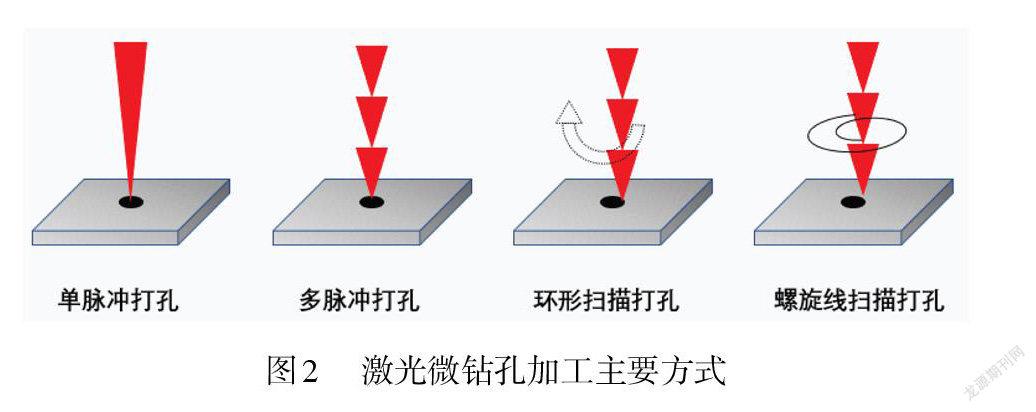

4 激光微钻孔技术

激光微钻孔技术是一种是激光和物质相互作用的热物理过程,在这一过程中涉及到的参数:激光参数(频率、波长、能量密度、光束发散角、聚焦状态等参数)、加工过程的工艺参数(辅助气体类型、夹紧力)和工件的热物理特性参数。其加工过程如图1所示。激光微钻孔技术的基本过程是通过适当能量的激光光束照射在工件的某一点上,熔化和汽化其路径上的材料从而产生钻孔。这一过程分为3个阶段。

(1) 激光吸收。当激光输出能量率密度比较低时、材料接收短时间的辐射后开始升温,由于能量密度比较低没有到达材料阈值,所以材料不会发生相变。

(2) 材料的熔化与汽化。

(3) 等离子体。当把激光能量密度不断升高的同时也把激光辐射材料表面的时间也延长,这时材料表面开始发生相变,由固相向液相转变,即材料开始融化,并且固-液相面向材料的深度方向移动;当功率密度再次提高并且辐射时间再次延长时,此时的材料不仅仅再是融化了,同时还伴随着材料的汽化,材料由固相直接变成汽相,此时在激光辐射材料表面区域会形成带电的等离子体云[12]。

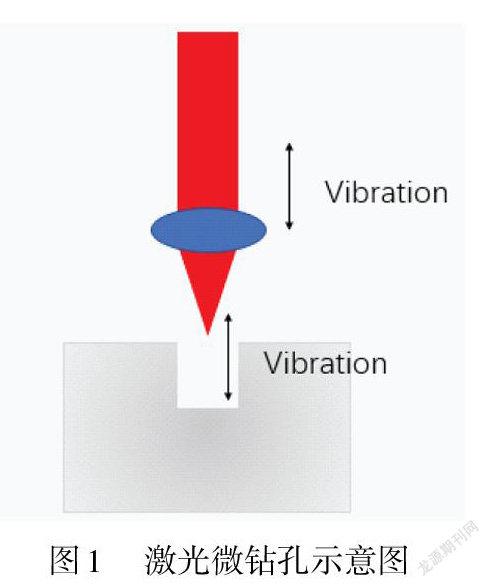

激光微钻孔的常见工艺有两种,轮廓迂回法和复制法,如图2所示。复制法就是激光头与工件都保持不动,通过调节激光头和工件的距离寻找到最小的光斑或最好的焦点位置后,在此距离使用连续的激光照射加工区域。在工业应用中,激光具有单脉冲叩击法和多脉冲叩击法两种形式。因多脉冲叩击法的打孔效果更好,所以在工业加工领域更为常见。轮廓迂回法即工件保持不动,通过光学系统控制激光束在工件表面进行移动。轮廓迂回法分为旋切法和螺旋扫描法两种。应用旋切法进行加工时,激光头会根据设定好的路径进行移动,从而可以获得圆整度较高的小孔或诸如正方形、三角形、多边形的异形孔。而在加工高深径比的微孔时,使用螺旋扫描法更为有效。螺旋扫描法即使用多脉冲叩击法的同时激光源沿设定好的螺旋路径和速度移动。可以通过调节速度和螺旋路径来改变微孔的深度以及锥度[12-17]。

目前进行激光微钻孔工艺研究的方向主要有:激光器的种类、微钻孔工艺平台的开发、有限元( FEM )模拟和分析模型、加工孔的形态和工件的元素组成。激光微钻孔工艺的激光脉冲时间主要在纳秒、皮秒和飞秒范围内。

在未来的研究中,应关注通过调整激光参数和工艺参数提升微孔的深径比,提升微孔的钻孔质量。

5 激光微钻孔技术的应用

激光微钻孔技术在航空工程、汽车、半导体和生物医学工业中应用最为广泛。其中最为典型的例子包括飞机发动机涡轮叶片、汽车燃料过滤器、涡轮组件的冷却孔、燃烧室、手术针头、微流体装置、微泵、微传感器、微化学反应器和微热交换器。

5. 1 激光微钻孔技术在航空工程的应用

随着航空航天科技的发展,在航空工程的制造工艺流程中对钻孔的精度、加工质量的要求日渐提高。激光微钻孔技术目前已广泛的应用在航空工程的钻孔中。

美国通用电气已将激光微钻孔技术应用在航空发动机的生产中。据统计,每台发动机平均要用激光钻孔10万个,每年生产的叶片、火箭筒和隔热屏等零部件需要激光微钻孔5000万个。用与加工涡轮发动机的激光微钻孔设备,其孔径参数可达到0. 25~1. 25 mm 。在其加工過程中通过使用与激光同轴的气体喷嘴和移动透镜的方法,有效地提高了加工质量。通过调节激光聚焦点的位置,可以有效地提升打孔深度。调节激光器的参数(平均功率、脉冲能量、重复频率、光束发散角)来提升加工质量[18]。

5. 2 激光微钻孔工艺在 PCB的应用

在电子产品向小型化、集成化快速发展的今天,作为其核心基础部件的印制板(PCB)必然相高密度、高精细化发展。其中对于“孔”的要求主要集中在小直径、高尺寸精度、结构精准3个方面。而且在 PCB结构中“孔”的占比随着集成化要求的提升变得越来越多。

传统的 PCB钻孔工艺多采用波长为9. 6μm的红外激光,但红外激光由于其“微秒级”的时间进行加工,因其较慢的加工速度,容易产生“倒锥形”钻孔,且易对孔壁材料造成“热烧伤”,使得孔壁留存熔融物和残渣,影响钻孔质量。

使用飞秒激光进行 PCB钻孔时,因其较短的激光脉冲时间使得在加工过程中对材料造成的热损伤和内应力有效地得到了减少。飞秒激光微钻孔的粗糙度可以达到0. 1μm 。这样可以达到更精准的位置度、更精细的钻孔尺寸、更好的表面光洁度和极好的表面粗糙度(小于或等于0. 1μm)[19]。

5. 3 激光微钻孔工艺在生物医疗工业的应用

微型化作为生物医疗工业的重要发展方向,在近年来备受关注。

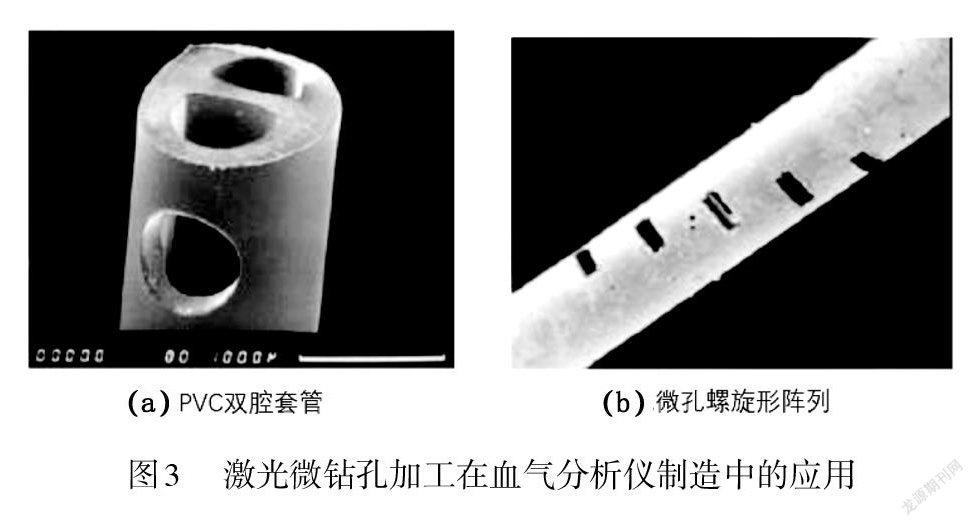

动脉血气分析用来测定血液中氧分压、二氧化碳分压、血氧饱和度,以及测定血液酸碱度、碳酸氢盐、阴离子间隙等参数,通过对上述参数的分析从而判定人体肺功能、呼吸衰竭情况和酸碱失衡情况。在重症监护室可根据血气分析仪的结果可用来对病人的呼吸机使用情况和用药情况进行精确判断。在制造动脉血气分析仪的精密探头和传感器时,常使用准分子激光器进行精密微钻孔。

在制造血气分析仪的 PVC 双腔套管时 (图3(a)),需要在在 PVC双腔套管边上加工处用于抽血的孔,使用准分子激光器进行微钻孔加工时可以有效地保证 PVC 结构在钻孔后的强度和硬度,以及高质量的孔径。可以避免 PVC 管在进入动脉的过程中发生扭结和堵塞。

在制造血气分析仪的二氧化碳分压、血氧饱和度探测传感器时,使用氩激光在直径为100μm的PMMA 材料上加工螺旋微分布细阵列矩形孔(图3(b)),用于填充测试血液的试剂[20]。激光微钻孔工艺是目前加工微细阵列孔的主要方式[21]。

6 激光微钻孔技术的展望

自20世纪70年代首次尝试使用激光器进行钻孔,激光微钻孔技术的发展历史至今已有50余年。相比于其他微钻孔技术而言,激光微钻孔技术有着许多无可替代的优点和优势,比如激光微钻孔技术拥有较高的加工精度、加工密度和高的加工速度[22],可以满足加工微孔阵列的工艺需求等优点。但针对激光微钻孔技术而言,仍有发展和完善的空间。随着产业升级以及激光微钻孔技术在新领域应用层次的研发以及市场的需求,同样也在要求激光微钻孔技术向着更高要求、更高质量、更宽的应用领域和更稳定高效的工艺发展。同时一些激光微钻孔工艺本身存在的诸如重铸层、微裂纹等影响微钻孔质量的技术问题也亟待解决[23-27]。未来激光微钻孔技术将有以下发展趋势。

(1) 擁有更高精度的激光微钻孔工艺平台的研发

面对日益增长的激光微钻孔工艺的加工需求和应用范围,在未来要进行激光微钻孔工艺平台的研发,提升工艺平台的稳定性、精度。开发适用于不同工艺要求和加工材料的激光微钻孔工艺平台,进一步扩大激光微钻孔技术的应用范围[28]。

(2) 优化微孔深径比

微孔深径比意为微孔结构中深度与直径的比值,优化微孔深径比的工作可以从加深打孔深度和缩小微孔孔径两个方向开展。在未来通过探索新的微钻孔加工方式,或激光参数组合等方法,优化激光微钻孔的深径比[29]。

(3) 提升激光微钻孔工艺质量

可以通过采用飞秒激光或在微钻孔作业时添加不同的辅助技术来减小重铸层和微裂纹等缺陷对微钻孔结构的影响,提升工艺质量。

(4) 提升钻孔速度

行业的发展会导致越来越多微孔阵列结构的需求增多,其阵列的微孔数目也会越来越多。如航空零部件上对微孔阵列的数量要求就有上万到几百万个(助力燃烧室的零件需要4万个激光微钻孔[30])。要进一步提升激光微钻孔技术的加工速以满足超大微孔阵列的加工需求。

7 结束语

本文从激光加工技术和激光微钻孔加工技术进行综述,阐述了激光加工技术的优势以及激光微钻孔加工技术的原理、发展历程和应用途径。在加工原理部分详细阐述了激光微钻孔工艺过程中激光和物质的作用方式,对激光微钻孔加工技术的主流研究突破方向和未来发展进趋势进行了展望。

本文认为,激光微钻孔工艺除了在上述领域能够实现高质量、高可靠性的钻孔。通过调节工艺参数、工艺平台、激光器的类型和激光参数,可以将激光微钻孔技术向更为广泛的领域进行推广。同时镭通激光将继续致力于激光微钻孔工艺设备和工艺水平的提高,同时配合开发应用于不同加工场景、加工要求的激光微钻孔工艺平台。

参考文献:

[1] Ben Hong Li, Zhi Liu, Hao Wang, et al. Study on the Stainless Steel 1Cr18Ni9TiMicro-HoleDrillingExperiment[J]. Applied Mechanics and Materials,2014,3335(596):43-46.

[2] IRahamathullah,MSShunmugam. Analyses of forcesand hole quality in micro-drilling of carbon fabric laminate composites[J]. Journal of Composite Materials,2013,47(9):1129-1140.

[3] Aziz M ,Ohnishi O ,Onikura H , et al. The performance of mi? cro long flat drill with a diameter of 20μm in drilling into duralu? min and stainless steel[Z]. 2006.

[4] Klocke F, Gerschwiler K, Abouridouane M. Size effects of micro drilling in steel[J]. Prod Eng, 2009,3(1):69-72.

[5]段金鹏. 皮秒激光加工系统与精细钻孔工艺的研究[D]. 北京:北京工业大学,2012.

[6] Levin S. Instrument Lathes Used in Drilling Holes as Small as 0. 0006 Inch. Machinery, Mar. 1958, 126 through Machinery (in Japanese), 1958. 9: p. 1461

[7] Das S C, Prabhu Das C. Torque and thrust in micro-drilling[J]. J Inst Eng 1974,55(4):188-95.

[8] Keenan J . LASER BEAM DRILL[J]. US, 1975.

[9] Ellers R C , Spies R J. Some aspects of micro-drilling technology [J]. SME Tech Pap MR74-9441974.

[10] Lazare S, Lopez J, Weisbuch F. High-aspect-ratio microdrilling in polymeric materials with intense KrF laser radiation[J]. Appl Phys A Mater Sci Process ,1999,69(S1):S1-6.

[11] Zhu X. Influence of laser parameters and material properties on microdrillingwithfemtosecondlaserpulses[J]. ApplPhys A-Mater Sci Process,1999(69):S367-S371.

[12] Broude S. Micro-hole drilling with lasers, in Industrial Laser SolutionsforManufacturing[Z]. NewHampshire,USA: TRUMPF Industrial Laser Technology, 2012.

[13] Biswas R, Kuar AS, Mitra S. Process optimization in Nd:YAG lasermicrodrillingofalumina-aluminiuminterpenetrating phase composite[J]. J Mater Res Technol, 2015,4(3):323-32.

[14] Jia H-N. Femtosecond laser pulses for drilling the shaped mi? cro-Holeofturbineblades[J]. ChinPhysLett, 2013,30(4):044202.

[15] Huan Huang,Lih-Mei Yang,Jian Liu. Micro-hole drilling and cuttingusingfemtosecondfiberlaser[J]. OpticalEngineering, 2014,53(5):051513.

[16] WitteReiner,MoserTobias,LiebersRene,etal. Lasermi? cro-drilling with nanoseconds: parametrical influences and re? sults[J]. Lasag AG (Switzerland),2008(7022).

[17]章斌. 基于光纤激光的氧化铝陶瓷材料微孔加工工艺研究[D]. 温州:温州大学,2019.

[18]荣烈润. 激光微细孔加工技术及其在航空航天领域中的应用[J]. 航空精密制造技术,2009,45(6):30-33.

[19]林金堵. 飞秒激光钻孔是 PCB制造紧迫的技术课题[J]. 印制电路信息,2020,28(1):47-51.

[20] Gower M C. Industrial applications of laser micromachining. [J]. Optics express,2000,7(2):56-57.

[21]古文才,郭钟宁, 于兆勤. 微细阵列孔加工技术及其应用[J]. 机电工程技术,2008(10):13-17.

[22]杨贵, 樊廷慧,李波,等. 一种高密度互连产品制作技术的研究[J]. 印制电路信息,2021,29(S1):96-100.

[23]冷箭利. 现代激光加工技术在金属加工领域的应用[J]. 电器工业, 2007(7):54-58.

[24]段文强, 王恪典, 董霞,等. 激光旋切法加工高质量微小孔工艺与理论研究[J]. 西安交通大学学报, 2015, 49(3):95-103.

[25]关振中. 激光加工工艺手册[M]. 北京:中国计量出版社,1998.

[26]杨俊华. 0Cr18Ni9不锈钢激光打孔工艺及数值模拟研究[D]. 南昌:南昌航空大学, 2011.

[27]宫想. YAG 激光打微孔若干質量控制因素与对策研究[D]. 长春:长春理工大学, 2012.

[28]王琪琪. SUS304不锈钢激光打孔数值模拟及实验研究[D]. 镇江:江苏大学,2018.

[29]朱苏凯. 有/无磁场条件下水基超声振动辅助激光打孔的机理研究[D]. 镇江:江苏大学,2019.

[30] GSI 集团激光事业部. 航空领域的激光钻孔[J]. 现代制造, 2009(33):26-29.

第一作者简介:冯广智(1984-),黑龙江人,硕士研究生,工程师,研究领域为激光微纳加工制造。

(编辑:刁少华)