铝合金汽车轻量化与焊接技术探究

2021-08-21汤蓉蓉唐学帮

汤蓉蓉 唐学帮

摘要:汽车轻量化能够有效降低汽车生产与维护中的能源消耗,当前国内外汽车制造产业中,常常通过大量应用高强度铝合金材料来实现汽车轻量化设计,与此对应的铝合金焊接技术上也应进一步发展与革新,成为汽车轻量化发展的重要技术推动力。因此,阐述汽车轻量化与铝合金焊接技术的材料特性和应用,探索相应的先进焊接技术,是实现汽车轻量化与铝合金焊接技术协调发展的有效途径。

关键词:汽车轻量化;焊接技术;铝合金

中图分类号:TG445 文献标志码:A 文章编号:1009-9492(2021)12-0105-03

Research on Aluminum Alloy Automobile Lightweight and Welding Technology

Tang Rongrong ,Tang Xuebang

(Guilin University of Aerospace Technology, Guilin, Guangxi 541000, China)

Abstract: Automobile lightweight can effectively reduce the energy consumption in automobile production and maintenance. The main means is to apply high strength aluminum alloy and achieve technical innovation and breakthrough in its welding process. In the automobile manufacturing industry, a large number of high-strength aluminum alloy materials are often used to realize automobile lightweight design. The corresponding aluminum alloy welding technology should also be further developed and innovated, and become an important technical driving force for the development of automobile lightweight. Therefore, the material characteristics and application of automobile lightweight and aluminum alloy welding technology were described, and the corresponding advanced welding technology was explored, which is an effective way to realize the coordinated development of automobile lightweight and aluminum alloy welding technology.

Key words: lightweight car; welding technology; aluminium alloy

0 引言

汽車轻量化有利于减少整车重量,提高燃油效率与有害气体排放量,在当前我国经济生产节能降耗、减少石油燃料依赖度有很大贡献。除此之外,我国正在推进新能源汽车的发展与普及,与传统燃油汽车相比,新能源汽车的动力系统自重量比燃油及发动机更大,整车质量更高,因此汽车轻量化的需求也进一步迫切。汽车轻量化的基本思路是提高整车强度、性能的同时对汽车进行整体减重,以充分利用燃料使用效率的同时减少有害气体排放量,根据比较显示,铝合金结构的车身设计比传统钢结构车身设计整重节约30%~40%,发动机重量减少30%左右,汽车轮毂减少50%左右,经济效益不彰自显,这就要求广泛采用自重更轻的铝合金材料、零部件,进一步降低整车重量与能源消耗、提升铝合金材料在汽车轻量化设计中的实际贡献,将铝合金材料对汽车节能减排、提高性能方面的轻量化贡献凸显出来。同时,应用新材料就必须有与之适应的焊接技术,因此对开发高性能铝合金及其焊接工艺的要求也有着进一步的改善需求,例如有效改善传统钢材焊接技术的气孔、飞溅、裂痕等工艺现象,朝着进一步减少焊点数量、进一步缩短加工工序及材料消耗、进一步提高生产装配效率的方向发展铝合金焊接技术,才能加速推进汽车轻量化的整体市场需求,进而推动汽车轻量化的可持续发展。

1 铝合金轻量化材料及其焊接特性

1.1 铝合金的特点

铝合金作为轻量化材料主要有三大特点,其一是耐腐蚀性上佳,材料中铝分子表面在原电池环境下会产生一层隔绝氧化作用的氧化膜,应用在汽车车体中接缝、弹性缝等防腐材料涂抹效果不佳的零部件位置,能有效延长汽车的使用寿命;其二是成本低廉,铝合金原材料成本低,可回收利用而且再生料工艺成熟,能够有效降低能源浪费现象,容易加工的特性也使得铝合金生产成本进一步降低[1];第三是易于加工制作,当前汽车轻量化材料应用铝合金的铝挤压技术已经全面且成熟,经济性能比较凸显。

1.2 铝合金在汽车轻量化中的应用

由于铝合金质量较轻,因此在汽车轻量化设计中最常见用于车身轻量化设计,例如奥迪 A8车身采用全铝钣金制作,整车重量比钢合金减少约40%,提高车身抗碰撞性的同时也有效降低了能耗[2]。汽车底盘在整车重量中占有很大比重,因此在汽车底盘中局部应用铝合金材料实现轻量化也是一种务实思路,包括底盘悬挂系统、铝合金动盘等关键部位的用材能够延长底盘使用寿命,提高整车性价比是很高的。目前汽车发动机中许多部件也应用铝合金更优良的导热性和力学特性进行优化设计,例如铝合金活塞的应用,通过提升活塞使用效率来提高汽车的轻量化水平。此外为了有效减轻整车重量,铝合金也应用于制造车轮减震、抗腐蚀、高耐久的汽车轮毂。1.3 铝合金焊接特性

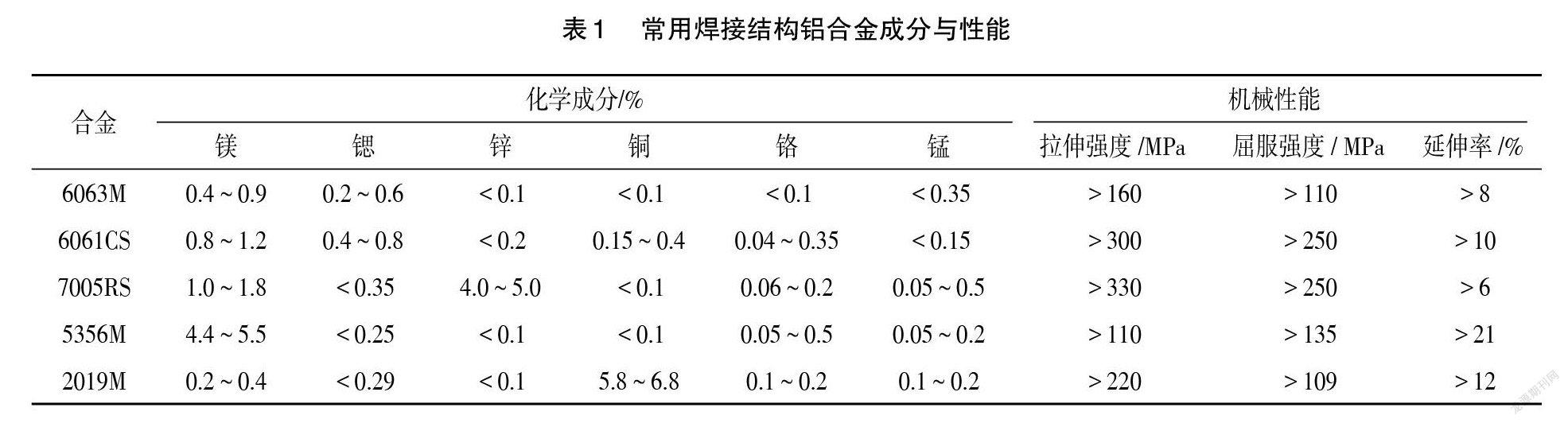

常用焊接结构铝合金成分与性能如表1所示。铝合金焊特性要适应铝合金的材料材质,其焊接特性是与传统焊接技术熔化极惰性气体保护焊( MIG )和熔化极活性气体保护焊( MAG )相比较而彰显的[3]。传统焊接技术通过在熔化极采用不同的的保护气体,例如氩气、氦气或惰性气体为主的混合气体,在惰性气体电弧条件下完成作业,一般采用短路过渡、大滴过渡、射流过渡等作业原理进行焊接作业,比较容易实现自动化生产,适用于大熔深母材与连续等速送进焊接作业,在碳钢、低合金钢和不锈钢的焊接上广泛应用,但随着密度、厚度、质量更低的铝合金广泛应用,对焊接缺陷、焊缝质量、作业成本的要求更高,诸如激光焊接、冷金属过渡焊接、搅拌摩擦焊接、电极带式电阻点焊接等更适合铝合金焊接的技术应用也逐渐广泛起来。当前铝合金轻质材料的应用范围仅次于钢材,而且在氧化性、导热性、导电性、线膨胀系数等方面都比传统钢材要求更高,具有热变形大、尺寸精度高、气孔率低、理化性质烧损率低等新工艺要求。

2 铝合金汽车轻量化先进焊接技术

2.1 激光焊接技术

铝合金激光焊接技术使用高能量、高密度激光束为热源,进行焊接作业,当前广泛应用于变速箱齿轮、发动机连接件、钣金拼接、车身框架制造等汽车工业。与传统的气体保护焊接法相比,此技术具有自动化程度高、焊缝变形率低、热影响区小、接头质量精密等优点。通过实际应用对比表明,激光焊接技术由于焊接设备无需与母材直接接触,因此在固定单位长度上的热输入与传统焊接技术相比更低,表面温差更小,产生的焊接变形与残余应力更适合厚度更低、强度更高的铝合金车身薄板;而在高复合性的钢材、砂筑镁合金焊接效果来看,激光焊接所产生的熔池深而窄,不利于焊缝内气体逸出,更容易产生气孔问题等焊接缺陷,因此在铝合金焊接方面应用激光焊接技术更加具有效率,但也要研究如何进一步降低激光焊接过程中产生的等离子体云,减少激光的吸收与反射导致影响能量转换效率等问题。

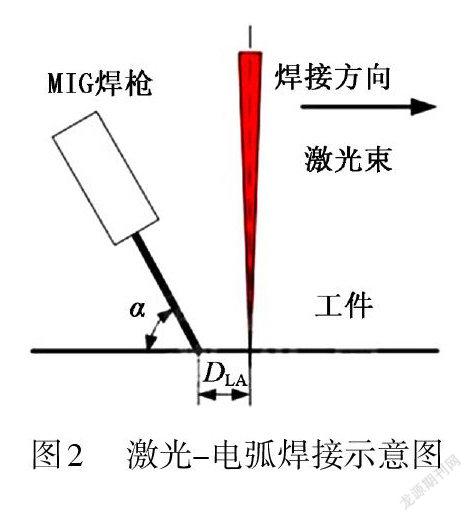

2.2 激光-电弧复合焊接技术

激光-电弧复合焊接技术产生于20世纪70年代末期,其焊接原理融合了电弧以及激光两种焊接技术的优点[4]。与激光焊接技术相比,复合焊技术引入了电弧焊相结合的焊接工艺,利用电弧焊间隙适应性强的优点改善焊缝成型质量,提高激光焊接速度,激光焊接过程中熔池上方产生的等离子体云对 MIG 焊枪形成的电弧具有稳定作用,通过光学吸收现象吸收电弧等离子体,能够有效降低金属表面的激光束吸收、反射现象,提高激光束的整体传输效率。当前我国汽车生产制造中多少情况下以激光-电弧焊复合焊接技术替代了单一的激光焊接技术,例如在德国大众辉腾铝合金车门焊接、奥迪 A6 车框焊接等具体工艺方面,都采用了激光-电弧复合焊接技术进行焊缝作业,与单一激光焊接技术相比,复合焊接技术下,在相同熔深下的焊缝成形焊缝更窄,焊缝表面更加平整,而且更能够适合不同异种金属的焊接适应性,是比较适应汽车轻量化的先进焊接技术[5]。

2.3 冷金属过渡焊接技术(CMT)

冷金属过渡焊接技术的基础原理是短路过渡焊接技术,但是冷金属过渡焊接技术利用熔滴与熔池接触短路作业时,能够在瞬时内将焊接电流降至极低,焊接热输入量能够有效减少约23%左右。除此之外,冷金屬过渡焊接技术以极高的机械转换频率促使焊丝高速完成送丝-回抽作业,当频率高达100 Hz 时,而焊接电流无限接近于0,相对传统的熔化极惰性气体保护焊、熔化极活性气体保护焊而言,此时熔滴过渡进熔池飞溅现象降至最低。除此之外,冷金属过渡焊接技术还可通过焊丝在正极之间的移动调节作业质量,焊丝越是靠近正极,作用于母材上的电弧热量越高,能起到增加熔深、清理母材表面的氧化膜的作用,焊丝越是靠近负极,作用于焊丝上的电弧热量越高,能起到增加熔化量、提高工件连接能力的效果,可见冷金属过渡焊接技术通过调节正负半波能够精确控制铝合金焊接质量,能够有效适应各类工件需求。

2.4 搅拌摩擦焊接技术(GHI)

搅拌摩擦焊属于固相焊技术,是一种有突破性的新型焊接技术,其工作原理是利用高速转速搅拌头与工件激烈摩擦,以摩擦热作为焊接热源在进入热塑性的母材上完成焊接工艺。搅拌摩擦焊接技术施焊时对工件的刚性固定要求很高,与传统焊接技术相比没有焊丝、焊剂、保护气的材料消耗,也没有熔滴产生,有效避免了熔池飞溅、气化烟尘、熔池气孔结构、工件裂纹等现象。除此之外,搅拌摩擦焊接技术的热输入较低,化学性影响小,对铝合金材料的理化性质及金相组织结构的改变很少,介金属形成量很小,因此搅拌摩擦焊接技术能够适应绝大多数在新型铝合金材料在汽车各部分组件上的焊接作业,可广泛应用于车身框架、汽车轮毂、发动机、底盘悬挂系统、车身钣金等零部件焊接作业[6]。

2.5 电极带式电阻点焊接技术(FSW)

电阻点焊技术的基本原理是以工件之间接通电流产生的电阻焦耳热应为热源,使工件进入热塑性状态相互联接,具备易于自动化、焊接效率高、节省成本等经济优势,在当前的汽车生产制造中应用是主要的车身焊接方法。以小型家用汽车为例,车身材料多数由高强度的钢合金及铝合金构成,焊点一般在4 500个左右,其中钢铝复合接头所占比重非常大,所以电极带式电阻点焊接技术以其较高的焊接效率得到了广泛应用[7] 。主要注意的是,钢、铝合金之间的电阻值不同,铝合金所需的焊接能量要大于钢合金且铝合金的熔点更低,电极容易吸附熔化的铝合金导致电阻热产生变化,因此电极需要随时更换、清理,如何保证电极带式电阻点焊接连续性是该技术进一步发展的客观趋势[8] 。

3 提升铝合金汽车轻量化与焊接技术的发展途径

3.1 优化结构设计

优化结构设计是实现汽车轻量化技术的基础条件,近年来铝合金以其优异的性能、低廉的成本,在车身结构设计方面能够更好地满足汽车的功能性与舒适性,工艺也大为成熟,汽车设计专家可通过合理的结构设计,对工件形状进行改良、发展,在车身设计中大量应用铝合金材料,减少耗能高的钢材合金的应用[9]。例如美、德、日等汽车工业发达国家的汽车结构设计均大量应用了铝合金,其中日本本田公司车身设计中铝合金的用量最高,达到80%左右,德国大众系列汽车车身设计约在60%左右,而且大量铝合金结构能有效提高焊接效率,进一步降低钢、铝合金之间熔点、电阻不同的焊接问题。3.2 选择轻量化材料

我国铝资源及加工业排名世界前列,汽车工业中除了家用轿车以外,罐车、货车也常常大量应用铝合金结构,不但推进了汽车轻量化进程,而且节能环保。当前铝合金分类以其性能不同大量应用于汽车工业,例如铸铝多用于汽车发动机、汽缸盖、连杆、曲轴等汽车零部件的制造,变形铝合金多用于焊接结构,冷加工强化铝合金不但强度较高,而且适用于冷金属过度焊接技术,热处理强化铝合金的屈服极限与合金钢接近,适用于制造车身钣金,其通用结构均可作为型材组合焊接,能在保证设计强度的前提下有效减少车身重量,一般可达合金钢材料重量的2/3左右[10]。

3.3 创新制造技术

当前我国汽车制造业应用铝合金材料,相应的焊接技术主要为激光焊接技术,近年来一些高端车型也应用了搅拌摩擦焊接技术、电极带式电阻点焊接技术等国际新型技术,目前尚在进一步发展之中,但保障我国汽车工业中应用铝合金汽车轻量化事业不能单靠冲压焊接技术,液压成型技术也齐头并进[11]。当前应用于汽车构件的生产当中,管材液压成型技术引入我国汽车工业并快速发展也已有30年左右的历史,与传统的冲压焊接技术相比,管材液压技术可以更进一步降低零件制造的成本,尤其是汽车底盘零配件的生产制造,其材料成本比焊接技术低10%左右,设备成本低15%左右,而且也在不断发展之中,可视为焊接技术的必要补充与创新动力[12]。

4 结束语

根据国内外汽车工业发展趋势以及本文分析研究表明,铝合金材料在汽车轻量化中的应用是一条有效降低车身重量、提高车身性能的重要途径,而与之同步发展的焊接技术是优化汽车构造质量的最有效措施。根据不同的铝合金材料及焊接材料选择合适的焊接技术对汽车产业健康发展具有重要意义,应通过先进的结构设计、选择轻量化铝合金材料及发展创新工件成型技术以推动铝合金材料的应用及焊接技术的革新,为我国低碳时代的汽车轻量化发展提供助推力。

参考文献:

[1] 李郑临.自动化焊接新技术在机械制造中的应用研究[J].装备维修技术,2019(3):83.

[2] 游伟.关于铝合金车身焊接技术的研究[J].山东工业技术,2018 (24):66.

[3] 陈宇豪,薛松柏,王博,等.汽车轻量化焊接技术发展现状与未来[J].材料导报,2019(S02):431-440.

[4] 周好斌,高东,刘皓.焊接快速成形技术的发展现状及思考[J]. 西安石油大学学报(自然科学版),2018,33(2):106-112.

[5] 林元航.激光焊接技术及其在汽车工业的应用[J].机电工程技术,2016,45(5):21-24.

[6] 曹彬彬,李杜伟.钛、铝制压力容器制造中焊接方法的应用分析[J].机电工程技术,2020,49(5):179-180.

[7] 李磊.电极带式新型电阻点焊设备及工艺[J].焊接,2011(8):2-3.

[8] 赵科良,梅元,徐小艳,等.玻璃粉对片式电阻面电极耐焊性的影响[J].电子元件与材料,2017,36(10):37-40.

[9] 姜立岩,韩洪涛.铝合金汽车轻量化及其焊接技术[J].内燃机与配件,2021(7):111-112.

[10] 杜凯峰,汪兴兴,倪红军,等.以含铝资源制备聚合氯化铝及其工艺研究进展[J].现代化工,2018,38(8):48-51.

[11] 陶武,杨上陆.铝合金激光焊接技术应用现状与发展趋勢[J]. 金属加工(热加工),2021(2):1-4.

[12] 黄强军.激光焊接技术在汽车制造中的应用现状及发展[J]. 内燃机与配件,2021(1):176-177.

作者简介:汤蓉蓉(1995-),女,广西桂林人,硕士研究生,助教,研究领域为汽车营销与交通规划。

唐学帮(1972-),男,广西钟山人,教授,高级工程师,研究领域为客车技术与工艺。

(编辑:刁少华)