激光冲击航空发动机叶片强化点位置法线方向的研究

2021-08-21王国明孙胃涛赵新学

王国明 孙胃涛 赵新学

摘要:在激光冲击强化过程中,保证激光能量的充分吸收,提高冲击波的峰值压力,以获得高质量的冲击效果。对于平面区域的冲击强化,只需将激光的入射光束与冲击平面垂直即可,但是对于曲面零件的冲击定位却没有得到很好的解决。以航空发动机叶片为例,采用德国 GOM公司生产的 ATOSII扫描系统获得点云数据,采用有效的点云精简办法对点云进行简化,获得点云的拓扑结构,并进行叶片重构,获得叶片的三维模型。将叶片模型导入三维软件 Pro/E中,通过三维软件 Pro/E软件中的基准坐标系、基准面、基准轴和基准点的变换,获得冲击点的基准坐标系中的法线方向。利用德国 KUKA公司生产的 KR5arc型机器人调整叶片位姿,使得激光束的入射光线与冲击点的法线重合,以获得高质量的冲击效果。

关键词:激光冲击;叶片;法线;机器人

中图分类号:TG156 文献标志码:A 文章编号:1009-9492(2021)12-0075-04

Study on the Normal Direction of Laser Shock Aeroengine Blade Strengthening Point

Wang Guoming ,Sun Weitao ,Zhao Xinxue

(College of Mechanical and Electrical Engineering, Binzhou University, Binzhou, Shandong 256600, China)

Abstract: In the process of laser shock processing, the full absorption of laser energy is ensured and the peak pressure of shock wave is increased to obtain high quality impact effect. For the impact enhancement in the plane area, it is only necessary to make the incident beam of the laser perpendicular to the impact plane, but the impact location of the curved parts has not been solved well. The aeroengine blade was taken as an example, the atosii scanning system produced by GOM company in Germany was used to obtain the point cloud data, the effective point cloud reduction method was used to simplify the point cloud and obtain the topological structure of the point cloud, and the blade was reconstructed to obtain the three-dimensional model of the blade. The blade model was imported into the three-dimensional software Pro/E, and the normal direction of the impact point in the reference coordinate system was obtained through the transformation of the reference coordinate system, reference plane, reference axis and reference point in the three-dimensional software Pro/E. The KR5arc robot produced by KUKA company of Germany was used to adjust the position and posture of the blade, so that the incident light of the laser beam coincided with the normal of the impact point, so as to obtain high-quality impact effect.

Key words: laser shock; leaf; normal; robot

0 引言

葉片是飞机发动机的关键零部件,航空发动机叶片因为工作环境恶劣经常出现打伤、高周循环疲劳和榫齿裂纹折断等故障[1]。因此,要想保住发动机叶片的使用寿命,就必须寻求一种能够对发动机叶片有效修复的技术。传统的工艺技术,如:锻打、喷丸硬化、冷挤压等对叶片的修复效果均不理想。20世纪70年代,激光开始逐渐用于金属材料表面的改性处理工艺,包括激光表面熔覆、表面合金化、激光化学气相沉积、以及激光冲击改性技术等[2-4]。激光冲击强化技术在美国已有40多年的发展历史,从事激光冲击强化生产服务的主要有通用电气公司、金属表面公司和激光冲击强化公司等3家公司。美国在20世纪90年代的“高周疲劳科学与技术”计划中,为解决飞机发动机高周疲劳问题,采取的主要措施就是激光冲击强化金属材料表面,并显著提高了飞机发动机的高循环疲劳性能[5-6]。1998年,激光冲击强化技术被美国研发杂志评为最重要的先进技术之一。2004年,美国花费2亿美元为 F22战斗机建立了激光强化生产线。进入21世纪,美国已将激光冲击强化技术从军方转向民用市场,并逐步推广到石油领域、医疗领域、交通运输等领域,并取得了巨大的经济效益。

国内对于激光冲击强化的研究起步较晚,始于20世纪90年代,南京航空航天大学、江苏大学、北京航空制造研究所等高校和科研院所对激光冲击强化做了大量的研究工作,并研制了相关的激光冲击强化设备。2004年,江苏大学和中国科学技术大学合作研制了具有重复频率的高功率激光冲击强化系统,该系统稳定性差,尚有一系列的关键性技术问题等待解决。近年来,空军工程大学和西安天瑞达光电技术发展有限公司合作,对航空发动机叶片的激光冲击强化技术做了大量的研究,并突破了关键技术,进行了激光冲击强化的应用。

当短脉冲(几十纳秒内)的高峰值功率密度的激光辐射金属表面时,金属表面吸收层吸收激光能量发生爆炸性汽化蒸发,产生高压等离子体,等离子体产生高压冲击波并作用于金属表面,并向材料内部传播,在材料表面形成密集、稳定的位错结构,并使材料表面产生硬化,残留很大的压应力,显著提高了材料的抗疲劳和抗应力腐蚀等性能,这就是激光冲击强化。

试验研究表明,激光的光斑直径、激光能量、板厚、板材直径、材料性质和约束边界条件等因素,均会影响激光冲击成形。周建忠等[7]探索了激光冲击的主要参数和板料变形之间的相互关系,研究表明,在激光单次冲击加载下,激光脉冲能量与板料的变形量之间存在直接关系。王广龙等[8]采用高功率钕玻璃激光系统对 LD31板进行了单次冲击变形试验,研究表明,激光冲击条件下,板料变形呈现粘塑性性质,脉冲激光能量是影响板料变形的主要因素。

为了提高对激光能量的吸收率,激光冲击过程中使用能量吸收涂层材料受到广泛重视[9-11]。在激光冲击过程中,能量吸收涂层作为激光吸收物质,其性能质量一直是难以解决的课题。普通涂层的内在质量差,与基体的结合强度低,对激光的吸收率低等缺点都大大限制了涂层材料的使用及发展。因此,获得高质量、高性能的能量吸收涂层是涂层制备工艺研究的一个重要课题。

国内外虽然在激光冲击强化方面做了大量的研究,但对于激光冲击曲面的精确定位研究却很少。空军工程大学马壮等[12]指出,由于叶片表面弯曲不平,冲击方案的制定与实施对控制系统的要求很高,需要提前设计激光扫描轨迹,虽然提到了叶片的定位问题,但是并没有开展相关研究。发动机叶片的激光冲击强化与平面区域的冲击强化类似,需要在待强化表面粘贴吸收涂层,在吸收涂层之上喷上离子水作为约束层,激光能量传输与聚焦单元将激光束引至强化部位。叶片是弯曲、扭转、变截面的复杂流线型面[13-14],强化表面各点位置法线与入射光束的夹角不同,随着强化表面法线与入射光束的夹角增大,激光辐照位置的激光功率密度减小,产生的冲击波压力也就越来越小,导致强化均匀性差,甚至局部强化失败。在激光冲击强化过程中,希望能够尽量提高冲击波的峰值压力,保证激光能量的充分利用,所以需要准确定位冲击区域,并使得冲击点的法线与入射光束重合,获得高质量的冲击效果。

1 基于逆向工程叶片模型的重建

叶片的叶身由一系列连续扭转曲面组成的不规则扇叶[15-16],曲面形状复杂,在对现有的叶片进行数字化建模时,难以采用正向工程技术建模,故采用逆向工程技术进行重构。由于叶片多由曲面组成,形状复杂,难以用数学表达式进行描述,故可对已有模型进行测量,获得叶片点云数据,然后对点云数据再处理,最后利用逆向软件重构模型。

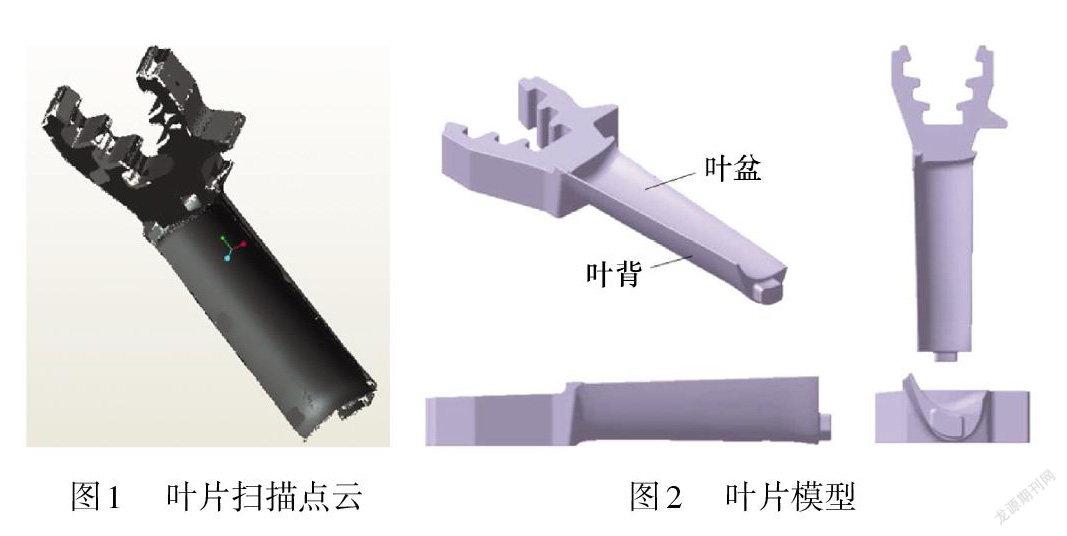

首先对叶片进行数据测量,将叶片物理模型转换成数字模型,本文采用德国 GOM 公司生产的 ATOSII扫描系统进行叶片测量获得点云数据,如图1所示。

由于 ATOSII 扫描系统测量所获得的点云为散乱点云,且点云数量巨大,有几百万甚至上千万,因此,需要采用有效的点云精简办法对点云进行简化。因为点云已经建立了某种拓扑关系,因此 ATOSII系统采用百分比快速删减点云的方法进行点云精简,最后进行叶片曲面重构,获得最终的叶片模型,如图2所示。

2 叶片冲击点的法线方向测量

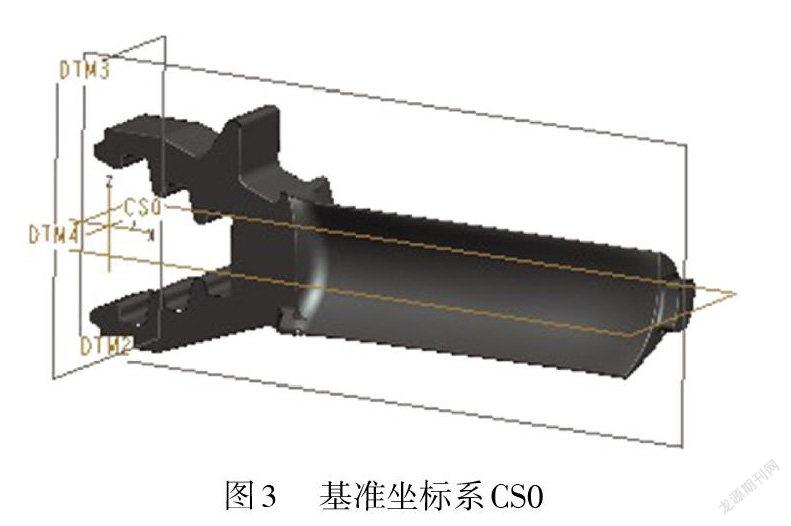

将叶片模型导入 PRO/E软件中,并建立基准坐标系 CS0。基准坐标系 CS0位于叶片手柄开口处,xX 平面与手柄左侧端面重合,xy平面为手柄开口处的上下对称面。按要求创建基准面 DTM2、基准面 DTM3和基准面 DTM4作为参照,并利用基准坐标系的定向调整 x、y、X 坐标轴,其最终建立的坐标系如图3所示。

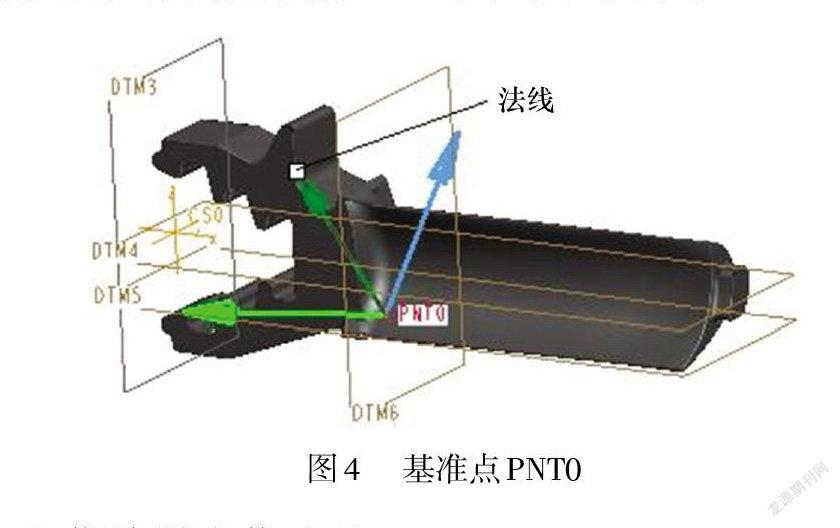

在叶片的叶盆(图2)曲面上建立基准点 PNT0。选择基准平面 DTM4,并偏移-15 mm ,得到基准平面 DTM5。选择基准平面 DTM3,并偏移85 mm ,得到基准平面 DTM6。在工具栏中选择基准点工具图标,并依次选择叶片的叶盆曲面、基准平面 DTM5和基准平面DTM6作为参照,得到基准点 PNT0,如图4所示。

在菜单栏中依次选择分析 —— 几何 —— 点,出现分析点的对话框,在定义选项卡中选择基准坐标系CS0,并选中基准点PNT0,点击分析按钮,获得基准点 PNT0的相关数据,如图 5所示。由图可知,基准点 PNT0 在基准坐标系 CS0中的坐标为(85.000,-11.326 4,-15.000 0),法向为(-0.027 6,-0.596 9,0.801 9)。

建立基准坐标系 CS1。在距离基准坐标系 CS0 位 55 mm 处建立基准坐标系 CS1,并调整坐标轴。为方便角度测量,在基准坐标系 CS1 处建立基准轴 A17、基准轴A18和基准轴A14,且分别与基准坐标系CS1的x轴、 y轴和z轴重合,如图6所示。

在叶片曲面基准点 PNT0处建立基準坐标系 CS4,其 z 轴为基准点 PNT0的法线方向,x、y 轴确定的平面为基准点 PNT0处的切平面。为方便角度测量,在基准坐标系 CS4处建立基准轴 A15、基准轴 A16和基准轴A19,且分别与基准坐标系 CS4的z 轴、x 轴和y 轴重合。

在工具栏中依次选择分析 —— 测量 —— 角,选择基准轴即可测量两基准轴之间的夹角。选择基准轴 A16 和 A17,获得两基准轴之间的夹角,如图 7 所示,即基准坐标系1的x轴与基准坐标系CS4的x轴之间的夹角。按此方法依次测得基准坐标系 CS4 与基准坐标系 CS1 各坐标轴之间的夹角依次为 θ11 =91.566 3 ° 、 θ21 =89.770 4 ° 、 θ31 =1.583 07 ° 、 θ12 =81.661 2 ° 、 θ22 =8.338 78 ° 、 θ32 = 90.000 0 ° 、 θ13 =171.513 ° 、 θ23 =81.664 4 ° 、 θ33 = 91.583 1 ° (关于角度 θ 下的两个角标的说明,以 θ12 为例,第一角标1表示基准坐标系CS1的x轴,第2个角标 2表示基准坐标系CS4的y轴)

3 激光冲击时运动控制平台的选择

航空发动机作为航空飞机的“心脏”,其中发动机叶片抗疲劳性能是影响发动机寿命的关键构件之一[17]。针对航空发动机叶片进行激光冲击强化,还必须考虑叶片移动的控制问题。由于叶片表面弯曲不平,光束方向不能变化的情况下,不同位置的光强存在差异。这种差异会造成冲击强化后工件表面残余压应力分布不均匀,直接影响到冲击强化效果。所以必须通过叶片移动来减少这种差异。如何实现叶片移动控制的数字化、自动化,做到光束与工件移动配合的实时性以及提高工件移动精确性,是突破激光冲击强化从实现材料性能提高向实现工件性能提高转变的一项关键技术。

航空发动机叶片制造工艺复杂,造价昂贵,外形尺寸复杂多变,但重量较轻。针对这一特性,可以选择德国 KUKA 公司生产的 KR5arc型机器人,该机器人共有6个转动关节,可以确保装机器人夹腕部上的叶片任意部位均能处于激光冲击强化的加工位置。

4 结束语

激光冲击强化技术是一种先进的表面处理技术,其效果优于传统的表面处理技术。随着航空产业的不断发展,激光冲击强化技术在航空发动机叶片领域拥有广阔的应用前景。激光入射光束与强化表面各点法线的夹角越大,激光功率密度相应减小,冲击波的压力也随之减小,冲击效果差,甚至导致局部强化失败。本文以航空发动机叶片的逆向造型为例,利用 ATOII 扫描系统对叶片进行测量获得点云数据,并对点云再处理,最后利用逆向软件进行叶片模型的重构。本文利用 Pro/E软件对叶片上激光冲击点法线进行测量,获得冲击点的法线数据,提出通过 KR5arc型机器人控制叶片移动,使得冲击点的法线与激光入射光束重合,激光功率密度达到最大值,冲击波压力也达到最大值,冲击效果好,提高了激光能量的利用率。

参考文献:

[1]李启鹏,何卫锋,仝崇楼,等.航空发动机叶片的激光冲击强化研究[J].航空精密制造技术,2008,44(4):37-39.

[2]荣烈润.先进绿色:激光冲击表面改性技术[J].金属加工(热加工),2012(7):15-17.

[3]张群莉,王梁,梅松雪,等.激光表面改性技术发展研究[J].中国工程科学,2020,22(3):71-77.

[4]孙磊强,赵作福,莫梓睿,等.激光技术在材料表面改性方面的研究进展[J].辽宁工业大学学报(自然科学版),2018,38(6):89-94.

[5]何卫锋,李应红,李伟,等.激光冲击强化提高压气机叶片疲劳性能研究[J].航空动力学报,2011,26(7):1551-1556.

[6]刘亮,聂祥樊,胡仁高,等.激光冲击强化对 TC17钛合金模拟叶片疲劳极限的影响[J].燃气涡轮实验与研究,2019,32(4):48-52.

[7]周建忠,杜建钧,杨超君,等.基于 ABAQUS的金属板料激光冲击成形数值模拟[J].农业机械学报,2007,38(1):132-136.

[8]王广龙.金属板料激光冲击成形研究[D].镇江:江苏大学,2005.

[9]任旭东.金属板料的激光冲击能量吸收涂层技术研究[D].镇江:江苏大学,2006.

[10]段志勇,王声波,吴鸿兴,等.约束层材料及靶材表面特征对激光冲击波的影响[J].激光杂志,2000,21(2):19-20.

[11]刘学军,张旖诺,吴嘉俊,等.激光冲击强化技术原理及其应用研究[J].有色金属加工,2019,48(1):10-15.

[12]马壮,李应红.航空发动机叶片激光冲击强化机制研究[J].航空维修与工程,2007(4):58-59.

[13]吴荔铭,陆纪文,邹新斌.Pro/ENGINEER Wildfier5.0應用与实例教程[M].北京:机械工业出版社,2018.

[14]赵万生,詹涵菁,王刚.涡轮弯扭叶片的几何造型[J].湖南大学学报(自然科学版),2000,27(5):33-38.

[15]刘勇,刘存平,郭晟,等.叶片零件的逆向建模与偏差对比分析[J].机械工程与自动化,2019(3):52-53.

[16]李忠远,荀向锋,朱凌云.涡轮叶片逆向精准建模研究[J].制造技术与机床,2019(6):41-45.

[17]林杰威.航空发动机叶片疲劳寿命和可靠性研究[D].天津:天津大学,2014.

第一作者简介:王国明(1982-),男,山东昌乐人,硕士研究生,讲师,研究领域为激光冲击强化和机器人等。

(编辑:王智圣)