汽车轮毂花键副的结构设计及仿真研究

2021-08-21李伟鞠文亮方宇轩李江全葛志华肖耘亚

李伟 鞠文亮 方宇轩 李江全 葛志华 肖耘亚

摘要:汽车驱动轴与轮毂多采用花键联接。随着电动机和电池技术的发展进步,电动汽车的使用日益广泛,但是电动汽车起速快、瞬时扭矩大、启停频繁的特点要求花键副具有较高的扭转强度,对现有汽车轮毂花键的设计提出了更高的要求。目前关于花键的研究多放在加工成型上,对花键自身却鲜有探究。从生产实例出发,结合国家设计标准,采用编程方式探究花键相关参数对汽车轮毂花键副性能的影响规律。并在花键副所受最大转矩 T=1510 N ·m的实际工况条件下,遵循五大强度设计要求,对汽车轮毂花键副进行了参数优化设计。为了使理论数值分析的结果更加可靠,对所设计结果进行了有限元仿真分析,完成了对花键副强度和疲劳寿命的仿真校核分析,为实际生产提供了有益的指导和参考。

关键词:汽车轮毂花键副;强度设计;参数优化;仿真分析

中图分类号:TH131.4 文献标志码:A

文章编号:1009-9492(2021)12-0010-06

开放科学(资源服务)标识码(OSID):

Structural Design and Simulation Research of Automobile Hub Spline

Li Wei1,2,Ju Wenliang1,Fang Yuxuan1,Li Jiangquan3,Ge Zhihua3,Xiao Yunya4(1. College of Mechanical and Vehicle Engineering, Hunan University, Changsha 410082, China;

2. National Engineering Technology Research Center for High Efficiency Grinding Technology, Hunan University, Changsha 410082, China;

3. Hubei New Torch Technology Co., Ltd., Xiangyang, Hubei 441000, China;

4. Department of Mechanical and Electrical Engineering, Shaoguan University, Shaoguan, Guangdong 512000, China)

Abstract: The connections between automobile drive shaft and wheel hub mainly use spline coupling. Nowadays, electric vehicles (EVs) are increasingly widely used with the technological progress of motor and battery. The EVs have several significant features such as high starting speed, large instantaneous torque and frequent starts and stops, which put forward higher requirements for the design of existing automobile hub spline. The current researches on spline are mostly focused on processing and forming but little on spline itself. A programming method was developed to measure the influence that spline's relevant parameters have on the performance of automotive hub spline pair, and the whole research was based on the national standard and production instances. Under a practical working condition that the maximum torque of spline pair was 1510 N ·m, and the parameters optimization design of automobile hub spline pair was carried out according to strength design criteria. In order to make the theoretical numerical analysis result more reliable, the strength and fatigue life of spline pair was simulated and analyzed via finite element method, and it provided beneficial guidance and reference for practical production.

Key words: automobile hub spline pair; strength design; parameter optimization; simulated analysis

0 引言

花鍵联接是平键联接在数目上的一种发展,较平键联接而言,这种联接受力较为均匀,传递扭矩大,广泛应用于汽车驱动轴与轮毂的联接中。然而随着动力系统的更新发展,要求花键联接具有更高的强度,对现有汽车轮毂花键提出了进一步的要求。

目前,国内外学者已对渐开线花键展开了诸多研究。吴修义[1]分析了加工渐开线花键的小模数滚轧轮的设计特点。Francesca Curà等[2]对渐开线花键联轴器齿间接触压力分布所产生的合力的位置进行了研究。J Hong等[3]提出了一种预测花键节点载荷分布的半解析模型,能够预测不同加载条件下花键的载荷分布情况。L J Shen 等[4]针对花键轴-轮毂联接平面微动疲劳共存的情况,提出了一种平面微动疲劳统一预测模型,并在具有代表性的花键齿对上进行了预测验证。Ping Wang等[5]提出了一种内螺旋渐开线花键冷旋锻新工艺,可以有效地解决汽车起动器内螺旋渐开线花键导缸的成形制造问题。崔凤奎等[6]分析了渐开线花键冷滚轧原理,提出了一种设计渐开线滚轧轮的新方法。胡正根等[7]使用有限元方法对航空渐开线花键副进行了接触分析,得到了花键副接触应力、接觸长度、花键壁厚的相关规律。刘志奇等[8]对渐开线花键冷滚压精密成形工艺进行了分析与试验的研究,分析了零件变形区的金属流动规律,组织形成机理及塑性变形对成形性能的影响。王庆国等[9]对花键传动的齿面接触应力进行了分析,并提供了一种较为可靠的修形方法。关月等[10]研究了将机器视觉技术应用到小模数样板花键检测中的方法,提出并设计了基于视觉的小模数样板花键的检测系统。薛向珍等[11]分析了航空渐开线花键副轴向载荷的分布规律,并提出了一种渐开线花键副的齿向修形方法。I Barsoum 等[12]提出了一种用来判断花键轴扭转强度的有限元模型,依据是花键轴的几何形状和淬硬层厚度。耿喜春等[13]设计的渐开线花键几何参数计算程序中较为标准和全面地展示了花键的众多参数和计算公式。CUI等[14]通过有限元仿真研究了花键在冷滚轧加工下的金属流动。从现有研究中的确能了解到一些渐开线花键的键齿特点,但似乎难以使研究人员从设计渐开线花键本身入手。渐开线花键的性能非常优越,但许多产品的设计年代久远,设计思路和方法并不完善和统一。综上所述,对于轮毂花键产品的设计,仍缺少行之有效的方法和思路。

本文从生产实例出发,根据具体要求初步对轮毂花键副进行了参数设计,以齿面接触强度、齿根弯曲强度等强度要求为基础,对轮毂花键副进行了理论设计计算和参数优化设计,并就轮毂花键副性能的影响因素进行了讨论分析,并根据优化设计结果建立三维模型进行了强度和疲劳寿命的仿真校核分析,为生产实践提供了设计上的思路和参考。

1 结构设计及工作原理

1.1 轮毂花键副结构及工作原理

汽车的轮毂与驱动轴是采用花键联接的,如图1所示。汽车运动时,驱动轴将转矩从轴上外花键键齿传递到轮毂轴承内圈的内花键键齿上,从而轮毂轴承内圈带动制动盘及车轮整体进行转动。

1.2 花键副的受力分析

汽车是凭借地面对轮胎的摩擦力来实现运动的,如图2所示。这些力是通过轮胎传递到轮毂,再由轮毂轴承内圈通过轴承滚子传递到轮毂轴承外圈,经转向节等传递到车身整体,从而带动车身运动。

汽车所受的外力,会通过轮毂轴承传递给车身,而车身的重力是通过轮毂轴承施加在车轮上的,轮毂花键副只负责转递转矩。因此轮毂花键副在汽车运动和静止时(包括静止于倾斜的地面)只会受到驱动轴沿轴向的转矩 T ,不会受到压轴力 F 和弯矩Mb。

1.3 轮毂花键副的初始参数设计

本文所研究的轮毂花键副是基于生产厂家的产品,根据厂家所给的一些参数的参考范围,内花键小径的取值范围 Dii 为46~48 mm ,花键副的配合长度 l 为15~25 mm,花键副所受转矩 T=1510 N ·m ,对轮毂花键副进行了初始的参数设计:模数 m=1 mm ,齿数 z=48,结合长度 l=20 mm ,压力角αD=30°,圆齿根,外花键作用齿厚上偏差 esv=0 mm 。鉴于本花键副的工况特点将作用直径的转换系数 K 和弯矩 Mb 确定为0.15和0。内外花键采用基孔制进行配合,加工公差等级按照厂家的默认标准设为6级。

2 设计实例分析

2.1 花键副材料的性能

生产厂家对内外花键的性能和一些设计条件还有着更为具体的要求,如表1所示。

2.2 花键强度计算理论及载荷公式

本文的强度校核将按照 GB/T 17855-2017中的花键强度计算理论来确定设计校核公式[15]。根据实际产品的要求,本文以圆柱直齿渐开线花键为设计目标,完成对汽车轮毂花键副的设计。具体设计校核公式参见文献[15]。本文仅呈现花键副齿面接触强度的参数关系,如图3所示。

2.3 计算依据和影响因素

由图3可知,各公式之间存在互相调用的情况,难以发现各个参数对应力的具体影响。因此,将应力及其所涉及的参数进行了归纳,如表2所示。

结合上文所述,对4种应力的影响参数为模数 m,齿数 z ,压力角αD ,结合长度 l ,外花键作用齿厚上偏差 esv 。这5个参数即是本节需要设计的参数。表中的输入功率 P 和花键副转速 n 属于厂家给定的参数,而转换系数 K 和弯矩Mb ,已由上文分别确定为0.15和0。本文通过 Mat? lab软件进行有关理论设计公式的程序编写,并采用单因素法研究花键副各个参数对其所受应力的影响,研究某一参数时,将其他参数定为上文所设定的初始参数。

(1) 模数

考虑到厂家对花键的尺寸有要求,故将模数 m 的取值范围设置为0.25~3。模数 m 与齿面压应力的关系曲线如图4所示。

随着模数的增大,齿面压应力是逐渐减小的,但是当 m>2 mm之后,对齿面压应力几乎没有影响。由于模数与花键尺寸密切相关,需要考虑尺寸方面的因素,因此本文采用固定分度圆直径的方式做进一步研究( D= mz=48 mm)。

如图5所示,固定分度圆直径后,随着模数的增大,齿面压应力变大,即齿面接触强度降低,为满足齿面接触强度最大的优化设计目标,模数应尽可能取小一些。对于模数与另外3种应力的关系,本文也采用不限制分度圆直径和固定分度圆直径的方式来研究其变化规律。

如图6所示,其他3种应力值的变化趋势与齿面压应力基本一致,但是其中又以齿根最大扭转切应力和当量应力对模数的变化更为敏感。

(2) 齿数

根据 GB/T 3478.1-2008和固定分度圆直径来粗略地确定齿数z 的取值范围为11~192。

如图7所示,随着齿数的增大,应力值都在减小,但当齿数增大到一定程度时,齿数对应力的影响程度显著降低,并且齿根最大扭转切应力和当量应力对齿数的变化较为敏感。固定分度圆直径后,随着齿数的增大,应力值也都在减小。为满足设计要求,齿数应尽可能大一些。

(3) 结合长度

结合长度与花键副单位载荷 W 的计算有关,4种应力中只有齿面压应力和齿根弯曲应力涉及该参数,所以主要研究该参数对这两种应力的影响。根据厂家所给的条件限制,此处将 l 的取值范围定为5~40 mm 来进行探究。如图8所示,随着结合长度的增大,齿面压应力和齿根弯曲应力都是减小的,由于齿面接触强度最大为优化设计目标,结合长度 l 应取较大值。

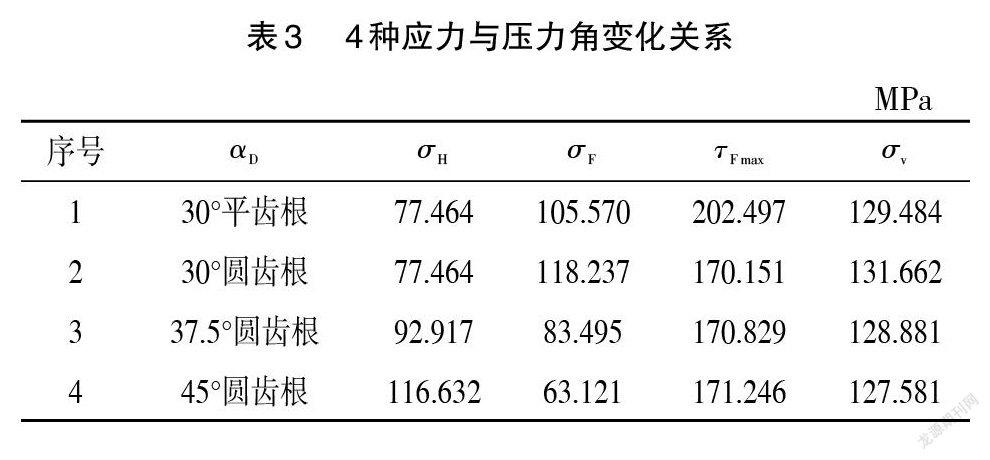

(4) 压力角

目前国家标准规定的渐开线花键键齿的压力角种类有4种,分别是:30°平齿根、30°圆齿根、37.5°圆齿根和45°圆齿根。将4种压力角代入程序计算得到对应的应力值如表3所示。随着压力角的变化,各种应力的变化不尽相同,并不存在明显的规律,所以对于压力角这个参数,需要根据具体的强度要求进行选择。

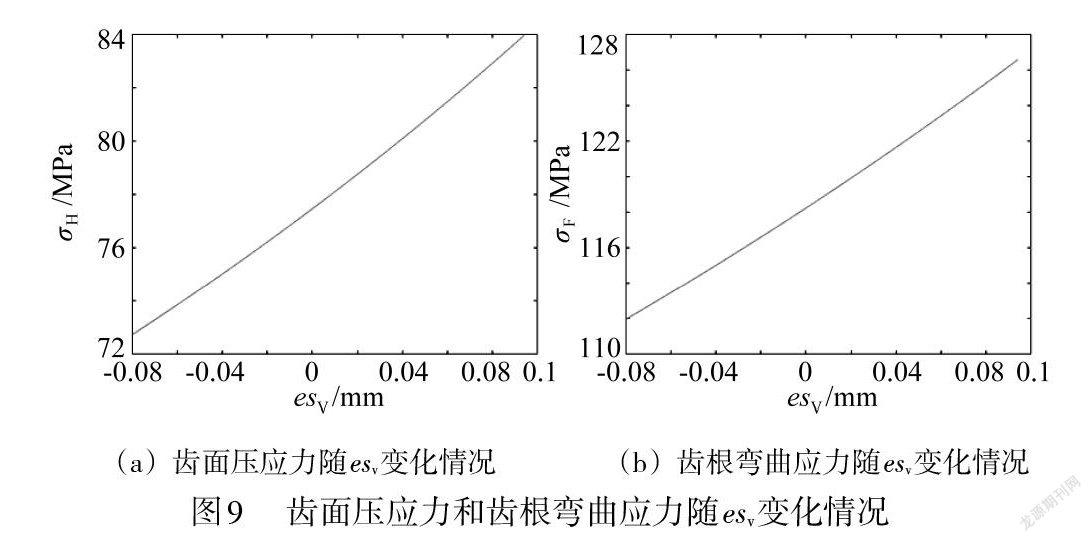

(5)外花键作用齿厚上偏差

根据 GB/T 3478.1-2008,结合初始参数确定了待探究的参数 asv 的取值范围为-0.080~0.094 mm 。如图9所示,随着 asv 的增大,应力是逐渐增大的,即齿面的受力情况越来越严峻。由此看来 asv 似乎越小越好,但是其值变小会产生较大的间隙,将使花键副在汽车启停时有较大程度的晃动,严重影响花键副的性能和寿命。该参数对应力值的影响程度并不大,取适中的大小即可。

2.4 各项系数的選择

根据花键副的应用场合及工况条件,结合《花键承载能力计算方法》确定各项系数如下:齿面接触强度的计算安全系数 SH=1.4,齿面弯曲强度的计算安全系数 SF=1.25,使用系数 K1=1.25,齿侧间隙系数 K2=1,分配系数 K3=1.3,轴向偏载系数 K4=1.4。

根据上文所述,结合《花键承载能力计算方法》计算本花键副的许用应力值,如表4所示。

2.5 参数优化设计

上文已探究过各个参数对花键副强度的影响规律和程度。鉴于压力角对花键强度的影响规律最为复杂且选取范围较窄,模数和齿数相互关联,结合长度和外花键作用齿厚上偏差的影响程度较小,本节按照压力角→模数→齿数→外花键作用齿厚上偏差→结合长度的顺序依次设计确定。

(1) 压力角αD

齿面接触强度最大为优化目标,由表3可知压力角应优先在30°平齿根和圆齿根中进行选取。其中同等工况下两者相比,平齿根对应的齿根弯曲应力较小而齿根最大扭转切应力较大。由表4可知许用应力对齿根剪切强度要求更为严格,所以选择30°圆齿根为优化设计结果。

(2) 模数 m

在上文的探究中曾分析过固定分度圆时,模数与齿数对花键强度的影响。由于两者有关联,难以从设计角度完全确定所需的模数取值,且模数可选范围有限,所以此处依然将模数设置为0.25~3 mm ,通过下文探究其与齿数的具体关系,再进行选取确定。

(3) 齿数z

对每个确定的模数代入变化的齿数范围,结合表4的许用应力值,确定满足强度要求的最小齿数。齿根最大扭转切应力和当量应力对齿数变化更为敏感,因此对齿数与两种应力的许用值输出计算结果,如表5所示。

根据上文所得的结论,齿数应尽可能大一些,模数尽可能小一些,30°压力角下无 m=0.25,优先选择第一序列,为便于测量,齿数最好为偶数以及厂家对花键尺寸的要求。可以确定模数 m=0.5,齿数z=96。

(4) 外花键作用齿厚上偏差 esv

在上文探究中发现 esv 只对齿面压应力和齿根弯曲应力有影响。其涉及精度等级和配合类型,此处按照通常的选取规律选择花键副为 H/h配合,公差等级为6,即外花键作用齿厚上偏差 esv=0。

(5)结合长度 l

结合长度对花键的3种强度有影响,但是结合长度不能过长,因为结合长度越长,花键的实际长度就越长,从而体积就越大,需要考虑加工、装配等方面的问题。经计算,结合长度难以满足长期工作无磨损时耐磨损能力要求。因此花键副结合长度的选择将按照满足内花键108循环数的耐磨损能力要求进行选取。结合表4中所列许用应力值,计算得出最小结合长度为 l=16.14 mm ,考虑到优化设计要求以及分析结果,本文选取 l=18 mm为设计结果。以所得参数代入计算程序,算得结果如表6所示。

综上所述,本文计算得出的符合条件的较为合适的花键副配合为: INT/EXT96z ×0.5m ×30R ×6H/h GB/ T3478.1-2008。该花键副的结合长度为 l=18 mm。

3 花键副仿真分析

3.1 花键副三维模型建立

受到实际条件的限制,本文无法采用实际试验的方法对上文的设计结果进行验证,仅采用Ansys有限元软件对设计结果进行仿真分析校核。本文采用 Solidworks 三维建模软件进行花键副的建模。为保证分析时能体现出花键键齿的作用,简化了花键副的其他结构,只突出键齿配合的部分。同时为了能更好地施加载荷,将外花键轴设置成内圆柱面。建立模型如图10所示。

3.2 花键副强度有限元分析

依据本花键副的工况特点以及厂家设计要求,对花键副进行了前处理。求解后选择所需的后处理项目,得到花键副整体应力云图如图11所示。为突出键齿受力,将内花键隐藏,得到键齿局部应力情况如图12所示。

等效应力集中在键齿表面部分,最大应力约为180 MPa ,并未超过许用值。根据前文理论计算的结果,平均齿面压应力为85 MPa ,仿真分析的平均应力如图13所示,为54 MPa ,两者均远远小于许用值,因此该结构的强度安全。

为了体现剪切应力的影响,继续添加后处理,得到花键副整体最大剪切应力云图如图14所示。最大剪切应力为103.6 MPa ,第二章理論计算结果剪切应力最大值为162 MPa ,均小于许用值。综上所述,花键副的强度仿真校核分析通过。

3.3 花键副疲劳有限元分析

花键副在起步、遭遇颠簸等情况下,都可能会发生内外花键键齿从分离到贴合的一次加载过程。在花键副的服役过程中,则是会受到循环的交变载荷,有必要对其进行疲劳分析。对于花键副疲劳的研究,薛向珍等[16]曾研究过花键副的微动磨损疲劳,但其所涉及的研究属于磨损方面,不适用于本文的探究方向。可能是由于花键副渐开线齿形的特殊形状,国家标准中还没有通用的花键副的疲劳分析方法,因此本文仅将有限元仿真分析的结果作为花键副疲劳分析的参考。

本文用图10所示模型对所设计的花键副在受到大小为 T=1510 N ·m转矩时进行了疲劳的后处理,得到花键副可以承受的循环次数如图15所示(隐藏了内花键)。

键齿上最先发生破坏,最小循环次数约为2.36×107次,考虑到花键副偶尔在恶劣条件下工作,设置了数值为2的比例因子,即极限扭矩为厂家所提供数值的两倍,由于花键副工况的特殊性,这里并未将其换算为汽车的行驶里程,但在用户的驾驶过程中,花键副不会每次都受到最大的转矩载荷作用,也难以达到极限扭矩值,且花键键齿受到的两个方向的载荷不会完全对称,实际载荷会小于仿真设置的值。因此,实际工况下花键副的疲劳寿命应该会大于上述仿真分析的结果。

4 结束语

本文根据生产厂家的实际需求,从特定产品出发,结合国家对花键副设计校核的有关标准和规定,以齿面接触强度最大为目标,对汽车轮毂花键的尺寸参数进行了一系列的探究设计,得出以下结论。

(1) 压力角对花键副整体性能的影响较大,要结合对花键副的具体要求进行选择;模数和齿数相互关联,两者要同时考虑进行选择;结合长度和花键作用齿厚上偏差对花键强度的影响程度较小,在满足设计要求的情况下,选择范围较大,可根据一些要求灵活选择。

(2)在满足设计要求的前提下,模数选择应尽可能小一些,齿数选择应尽可能大一些,会有助于提高花键副的整体性能。

(3)由于实际条件的限制,本文仅对设计结果做了仿真分析,从强度和疲劳寿命两个方面验证了理论设计的可靠性和合理性。

(4)在花键副所受转矩 T=1 510 N·m,Dii 为 46~ 48 mm,配合长度l为15~25 mm的条件下,采用本文所述的材料及热处理方式,结合花键承载能力计算方法以及最新国家标准,本文设计出的较为适合的花键副为: INT/EXT 96z×0.5m×30R×6H/h GB/T3478.1-2008。该花键副的结合长度为l=18 mm。

参考文献

[1] 吴修义.小模数渐开线花键滚轧轮的设计特点[J].机械工艺师, 1997(1):15-16.

[2] Francesca Curà, Andrea Mura. Analysis of a load application point in spline coupling teeth[J].Journal of Zhejiang University SCIENCE A, 2014, 15(4) : 302-308.

[3] J Hong, D Talbot, A Kahraman. A semi-analytical load distribu? tion model for side-fit involute splines[J]. Mechanism and Ma? chine Theory, 2014(76) : 39-55.

[4] L J Shen, A Lohrengel, G Sch?fer. Plain-fretting fatigue competi? tion and prediction in spline shaft-hub connection[J]. Interna? tional Journal of Fatigue, 2013(52): 68-81.

[5] Ping Wang, Xiao Fei Dong. A New Cold Rotary Forging Technol? ogy for Automotive Starter Guiding Cylinder with Internal Heli? cal Involute Spline[J]. MATEC Web of Conferences, 2016(63).

[6] 崔凤奎,李言,周彦伟,等.渐开线花键滚轧轮建模及其修正[J]. 南京航空航天大学学报,2005(S1):90-93.

[7] 胡正根,朱如鹏,靳广虎,等.航空渐开线花键副微动摩擦接触参数分析 [J]. 中南大学学报 ( 自然科学版),2013,44(5): 1822-1828.

[8] 刘志奇,宋建丽,李永堂,等.渐开线花键冷滚压精密成形工艺分析及试验研究[J].机械工程学报,2011,47(14):32-38.

[9] 王庆国,陈大兵,魏静,等.基于有限元法的渐开线花键联接接触分析[J].机械传动,2014,38(1):134-137.

[10] 关月,江鹏,董雪.基于视觉的小模数样板花键参数检测的研究[J].组合机床与自动化加工技术,2017(6):106-109.

[11] 薛向珍,霍启新,郑甲红,等.基于齿向修形的航空渐开线花键副抗微动磨损研究[J].中国机械工程,2019,30(20):2447-2455.

[12] I Barsoum, F. Khan, Z Barsoum. Analysis of the torsional strength of hardened splined shafts[J]. Materials and Design, 2014(54): 130-136.

[13] 耿喜春,王付岗,武愈振.渐开线花键几何参数计算程序设计 [J].机械传动,2017,41(8):179-187.

[14] CUI Fengkui,WANG Xiaoqiang,ZHANG Fengshou,et al.Metal Flowing of Involute Spline Cold Roll-beating Forming[J].Chi? nese Journal of Mechanical Engineering,2013,26(5):1056-1062.

[15] GB/T 17855-2017, 花键承载能力计算方法[S].

[16] 薛向珍,王三民,袁茹.渐开线花键副微动磨损疲劳寿命预估 [J].哈尔滨工业大学学报,2016,48(1):141-145.

第一作者简介:李伟(1983-),男,副教授、博士研究生导师,研究领域为超精密加工工艺与装备,已发表论文30篇。

(编辑:王智圣)