废旧智能手机拆解结构分析

2021-08-20刘广阔王晓东尹凤福符永高

刘广阔 王晓东 尹凤福 符永高

1.青岛科技大学机电工程学院 山东青岛 266061;2.中国电器科学研究院 广东广州 440105

1 引言

2019年我国全年智能手机生产量12.27亿部,2020年我国全年累计生产智能手机11.5亿部[1]。2020年产生废旧手机数量高达5.5亿部,2020年现存废旧手机超过10亿部。

如何处理废旧手机成为亟待解决的问题。废旧电路板富含Cu、Al、Au、Ag、Pd、Pt等普通金属和贵金属[2]。破坏性拆解是当前进行材料回收的主流拆解方式[3],废旧手机中80%元器件可再利用[4],破坏性拆解会损坏部分功能良好的元器件,引起电子废弃物污染,特别是对水生态与土壤生态的破坏[5]。自动化无损拆解是处理废旧智能手机的趋势,更好地了解手机内部结构与连接情况,是全自动化无损拆解的基础[6]。

目前国内外许多专家对机电产品的拆解问题做出了深入研究,但考虑连接与结构特点等因素的废旧手机拆解研究较少,废旧手机结构具有连接紧凑、结构复杂、零部件多、螺钉精密等特点[7],这些特点增加了拆解难度。通过对近5年国内外智能手机内部结构与连接方式的对比分析,总结手机结构发展趋势;对主流类型的废旧智能手机的连接特点和结构进行分析,提出改进措施与发展方向,为废旧智能手机无损拆解提供依据。

2 废旧智能手机结构拆解分析

2.1 小米系列手机结构拆解分析

2015年小米5手机发布上市,小米5手机主要零部件包括:屏幕、后盖、第一层主板螺钉、第二层主板螺钉、第二层尾板螺钉、呼吸灯、主板盖板、边框总成、后摄像头、后摄像头盖板、前摄像头、按键、尾板、同轴线、卡槽、主板、电池、尾板盖板。

小米5手机为典型三段式结构,主板盖板利用M1.4螺钉与边框和主板连接。尾板盖板利用7颗M1.4螺钉与尾板连接,主板盖板上集成NFC天线,利用弹片接触,尾板盖板集成扬声器,同轴线用RF接头连接。主板左边用1颗M1.4螺钉固定在边框上,右边卡扣限位。开机按键采用小钢片固定,处理器芯片、内存芯片分别锡焊在主板上。按键排线通过BTB接口与尾板连接,尾板连接振动马达与充电接口。手机屏幕通过密封胶与边框相连,同轴线通过边框空隙连接主板。

小米6手机SIM卡槽增加防水橡胶圈,后盖改用密封胶连接,密封胶拆解采用加热方式,在70~90℃下用300 W热风枪加热2 min,密封胶即可融化。后盖覆盖石墨散热膜,提高手机散热能力。采用双摄像头,取消耳机接口,结构设计上增加了防水防尘的效果。整机螺钉使用18颗。

小米8手机增加指纹识别,使用排线与主板连接,主板盖板为金属与塑料混合,主板用2颗螺钉固定。转子马达换用线性马达,四角注塑加厚。全面屏顶部集成传感器、红外相机、红外照明灯、听筒等多个零部件。小米9后置指纹改为屏下指纹。增加了无线充电功能。

小米10手机增加散热膜,摄像头保护盖与闪光灯整体设计,改用双层两栏式布局,L形主板。电池设有快拆口,双层主板设计节省内部空间,对散热提出了较高的要求,双层主板将会是未来主板设计的主流模式。

通过对小米5到小米10这五代产品的内部结构分析,对每一代的内部结构特点、连接方式、可拆解模块、发展方向做总结概括。可拆解模块拆解相关信息如表1所示。

表1 小米系列手机拆解

2.2 华为系列手机结构拆解分析

华为系列手机选取近5年上市的P系列进行分析。华为P8后盖卡扣连接,L型主板,共2种规格16颗螺钉,可拆解为:后盖、电池、扬声器、保护垫片、降噪麦克风主板、耳机孔、呼吸灯、屏蔽罩1、充电插头、屏蔽罩2、后摄像头、前置、主板、SIM卡槽1、SIM卡槽2、边框及屏幕。华为P9充电口两侧另有2颗螺钉固定,边框与后盖一体化设计,密封胶连接,同时有卡扣连接。华为P10去掉主板保护盖板,加装元器件屏蔽罩,主板面积减小,集成度进一步提高。扬声器、振动马达用BTB连接器连接,两个摄像头集成为一个部件,用螺钉固定金属挡板保护。

华为P20加装主板保护盖与散热片,三层三段式结构。华为P30为三层三段式结构,密封胶连接后盖,摄像头盖板与后盖整合一体,加入潜望式镜头。主板双层设计,双层主板为摄像头提供空间,SIM卡槽移至下方尾板,感应器通过触点与主板相连。电池采用快拆口设计。华为P40为三层式设计,后盖为常规缓冲层和摄像保护,盖板集成闪光灯、测温传感器和激光对焦,3个摄像头使用1个防滚架固定,“斧头形”主板设计12颗M1.4螺钉固定,压缩电池空间,屏下指纹换用超薄模组,整机2种共19颗螺钉固定。

华为P系列手机主要采用三层三段式结构,主板有L形、匚形、□形、其中□形最多。主板盖板模块化零件增多。基于摄像头空间占位问题,采用双层主板设计,华为P系列手机相机保护措施良好,增加多个防滚架固定。

2.3 iPhone 系列手机结构拆解分析

iPhone6充电口底部由2颗五角螺钉固定,拆解扭力0.15 kg·cm。iPhone系列整机双层式设计,后盖全金属包裹。主板元器件采用Y型螺钉固定屏蔽罩保护。听筒、前置摄像头、传感器等通过螺钉固定屏蔽罩安装在屏幕上,屏幕保护背板侧面12颗螺钉固定,背板上部两侧粘连固定,按键采用螺钉固定屏蔽罩保护,电池易拉胶固定。主板形状L形,在使用普通螺钉固定的同时有1颗六角螺钉固定。扬声器和副板在底部用螺钉及粘贴连接。扬声器出声孔位置防尘钢网嵌入边框,底部排线连接开机键以及闪光灯。iPhone6零部件可拆解为:屏幕、螺钉、听筒、Home键、散热片、前摄像头、电池、后摄像头、主板、尾插排线、连接器、卡托、振动器、扬声器、电源排线、音量排线、后盖。

iPhone7将排线从屏幕顶部改屏幕底部,屏幕右侧开启,左侧排线连接,摄像头2颗,1个防滚架固定,背面用泡沫粘合剂固定在背板上,取消物理按压Home键,改用压力传感器。iPhone8增加了无线充电线圈,利用粘胶贴在手机外壳底部,螺钉种类减少且通用。

iPhone X取消物理Home键,全面屏设计。屏幕模组集成环境光传感器、距离传感器、泛光感应器、扬声器听筒、前摄像头、红外传感器等。主板采用双层设计,叠加封装。两块电池L形串联设计,元器件内部采用防水胶密封。iPhone11采用单块矩形电池,SIM卡槽脱离主板,单独用螺钉固定,主板为I型双层主板,共15个BTB接口,扬声器通过触点与副板连接。整机共计27种,73颗螺钉。iPhone12采用L型双层主板,主板移到左侧,线性马达与扬声器体积减小,为主板提供更多空间。

综合六代iPhone手机分析,iPhone手机结构组件趋于稳定,模块化清晰,内部采用大量屏蔽罩固定,增加机身零部件可靠性,取消中框,有利于降低机身厚度与质量,但对装配工艺有较高的要求,也会增加拆解难度。

3 智能手机整体对比分析

3.1 拆解难度对比分析

iPhone系列手机和国内品牌手机相比,主要是采用两层式设计,边框与后盖一体化,拆解方向先从屏幕开始。iPhone手机内部整体采用大量螺钉固定屏蔽罩隔绝排线,每台iPhone大约70颗螺钉固定,主板主要为L型设计,采用线性马达。iPhone系列扬声器组件相比小米与华为系列较大,且单独设计。国产手机厂商主要采用一整块主板保护盖来保护排线,主流模式为三层三段式,拆解方向一般从后盖开始,国内厂商较多采用转子马达,扬声器集成于尾板盖板上,减少零部件数目,国产智能手机品牌大约有16至20颗螺钉固定。智能手机内部连接方式有螺钉、卡扣、胶粘、BTB连接器和RF连接器,其中螺钉连接数目最多,胶粘拆解时间最长需要热风枪加热。

表2为智能手机主要的内部连接类型以及拆解能耗对比与优缺点分析,主板面板主要有M1.0、M1.2、M1.4、M1.6四种螺钉型号,其中M1.4型号螺钉使用最多,其标准拆解扭力值为0.48 kg·cm。

表2 智能手机内部连接方式分析

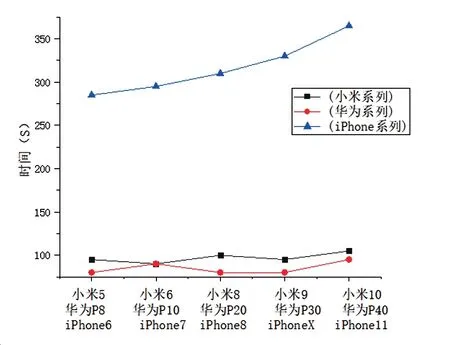

手机内部连接方式主要为螺钉连接,螺钉连接直接决定拆解的难易程度。图1为三种品牌螺钉拆解时间对比图,螺钉拆解时间由3次人工拆解时间平均值计算得出,螺钉平均拆解时间为5 s/个。X轴表示拆解手机型号,Y轴表示拆解时间。由图1可知,螺钉拆解时长基本随着手机代数的增长逐渐增加,因iPhone系列手机螺钉数目较多且型号种类较多,故iPhone系列螺钉拆解时长最高360 s;远大于小米品牌最高105 s,小米系列螺钉拆解平均时长100 s;略高于华为系列平均拆解时长90 s。对于其他连接方式,卡扣连接的拆解时间为3 s/个,胶粘连接拆解时间约为90 s/个。BTB连接约为4 s/个,RF射频线连接约为6 s/个。

图1 三种品牌螺钉拆解时间对比图

3.2 智能手机结构特点和易拆解设计建议

三种品牌智能手机在结构上存在一些差异,但具有相似的发展趋势,主要在于以下几点:

(1)功能丰富,多摄像头;

(2)逐步取消物理按键,全面屏设计;

(3)双层主板设计成为主流,主板占位逐步减少;

(4)密封越来越严,防尘防水性能好;

(5)集成度更好,模块化更清晰。

在智能手机结构功能多样性发展的进程中,又存在一些结构上的不足,增大拆解难度,主要有以下几点:

(1)国产手机主流三层式结构,更换屏幕需将整机完全拆解,拆解维修麻烦,建议发展双层式结构。

(2)部分主板形状不规则,形状突变处在手机跌落过程中会引起较大应力集中,增加主板折断风险。建议减少形状过大突变,或增加缓冲层保护。

(3)近年有些厂商推出升降摄像头,但升降摄像头故障率较高,降低防尘能力,机械结构会占据内部空间,压缩主板体积,导致散热不良。

(4)模块化与集成度不够,如多个摄像头用多个BTB连接器连接,可整合为一个接口多个摄像头结构,无线充电可与后盖整合,避免零部件数量激增。

(5)过度压缩主板面积,如小米系列部分主板采用BGA技术叠加封装,导致CPU散热不良,同时跌落过程中容易发生脱焊现象,应加焊脚固定。

4 结论

(1)国产手机品牌主要采用三层三段式结构,iPhone系列采用双层两栏式,三层三段式内部屏蔽罩少,但拆解能耗高,拆解时间短,机身较厚;双层两栏式需要加多个屏蔽罩保护,拆解能耗低,拆解时间长,机身相对较薄。

(2)智能手机发展趋势上连接越来越牢固,密封性更好,螺钉、胶粘连接逐渐增加,卡扣连接逐渐减少,趋势上拆解难度逐渐增大。

(3)iPhone系列连接紧密,零部件较多,螺钉种类复杂,多个屏蔽罩保护,拆解难度最大。华为系列模块化设计最好,层次分明,小米系列散热系统较好,增加大量散热零部件。三种品牌整体拆解难度上iPhone远大于小米,小米系列手机略大于华为系列手机。