应用于 SMT生产的高精度支撑夹具设计

2021-08-20徐平凡肖文勋徐鸣利黄健

徐平凡 肖文勋 徐鸣利 黄健

摘要:传统贴片机(SMT)在更换贴装产品时,需人工进行布置顶针,费力耗时,且易使布针位置偏差而造成芯片损坏和报废。针对该问题,设计了一种新型支撑顶针夹具,包括固定座、高精度支撑机构、弹性机构、固定座垫块和底座等。通过在支撑顶针的下方独立式弹簧控制顶针高度,电路板上的高低元器件均可良好地支撐,提升贴装品质。该设备已应用到实际生产中,通过对比改造前后的数据发现,布置顶针的 PIN图从30 min降低到3~5 min ,次品率从8‰~10‰大幅度下降至3‰,各项技术指标较好。关键词:贴片机;高精度夹具;支撑顶针;独立式弹簧

中图分类号:TH122文献标志码:A文章编号:1009-9492(2021)11-0116-03

Design of High-precision Support Fixtures Used in SMT Production

Xu Pingfan1,Xiao Wenxun2,Xu Mingli3,Huang Jian3

(1. School of Mechanical and Electrical Engineering, Zhongshan Polytechnic, Zhongshan, Guangdong 528404, China;2. School of Electric Power, South China University of Technology, Guangzhou 510640, China;3. Zhongshan Songlian Electronic Technology Co., Ltd., Zhongshan, Guangdong 528408, China)

Abstract: Existing SMT require manual placement of thimble when replacing placement products, which is laborious and time-consuming, and it is easy to cause chip damage and scrap due to deviation of the needle position. In order to solve this problem, a new type of support thimble mechanism was designed, including fixed seat, high-precision support mechanism, elastic mechanism, fixed seat cushion and base. Through the independent spring under the support thimble to control the height of the thimble, the high and low components on the circuit board could be well supported, which improved the placement quality. Finally, the equipment was built to verify the feasibility in the practice, the detailed experimental data were proposed. The time required to arrange the thimble is reduced from 30 min to 3~5 min, and the defect rate has dropped from 8‰~10‰ to 3‰. The technical indicators are good.

Key words: SMT; high-precision support fixtures; support thimble; independent spring

0 引言

贴片机在电子产品生产线中广泛应用,主要配置在点胶机或丝网印刷机之后,通过移动贴装头把表面贴装元器件准确地放置 PCB板的焊盘上的一种设备[1-5]。支撑顶针结构是贴片机的重要部件,为了保证在贴片过程中产品的生产质量,在生产时需要将电路板固定于支撑顶针结构上。

现有的贴片机的标准支撑顶针一般为钢制,在更换不同产品时需要人工进行布置顶针,且每个产品均要事先制作布置顶针的 PIN 图,此方式耗费时间长(约30 min),并且位置若有偏差会损坏电路板上的元器件。

贴片机的另一种支撑顶针为橡胶式支撑柱,橡胶柱为固定阵列式,会随使用时间变长老化而失去应有的弹性,影响贴片机贴状,容易造成飞件不良,且不能很好地对应到不同厚度的电路板。

因此,有必要设计一种更好的贴片机的支撑顶针结构,以解决现有技术存在的不足。

针对此问题,国内很多文献提出不同的解决措施,归纳后主要有: (1) 采用控制系统程序优化方式[6~7],短时间能解决问题,但长时间使用后无法跟随匹配;(2) 采用特殊机械结构设计[8-9],结构复杂,后期升级改造难; (3)采用视觉检测系统[10-12],有一定的借鉴作用,但价格昂贵。

为解决以上问题,提供一种贴片机的支撑顶针夹具,通过支撑顶针下方单独设置弹簧,独立式控制顶针高度,电路板上的高低元器件均可良好支撑,不会损伤元器件,可以提升贴装品质。

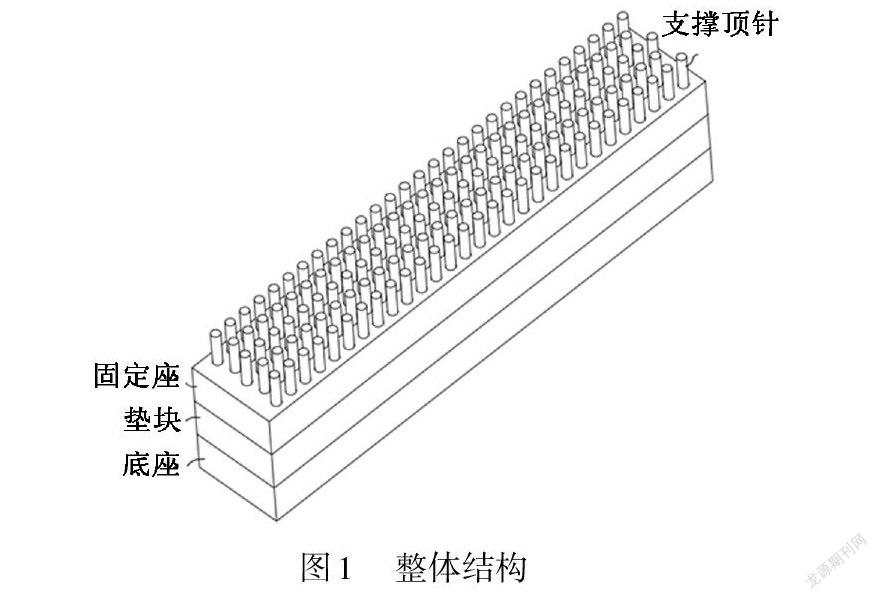

1 整体机械设计

贴片机的支撑顶针结构,如图1所示,包括固定座、设于固定座内的多个支撑顶针、分别对应设于支撑顶针下方的多个弹性件、设于固定座的下方的垫块和设于垫块的下方的底座。

图2所示为整体夹具内部结构,固定座设有多个定位孔,定位孔包括第一通孔以及与第一通孔贯通的第二通孔,第一通孔和第二通孔均为圆孔,第二通孔的孔径小于第一通孔的孔径。第一通孔向下贯穿至固定座的底壁,第二通孔向上贯穿至固定座的顶壁。第一通孔和第二通孔之间形成限位壁。

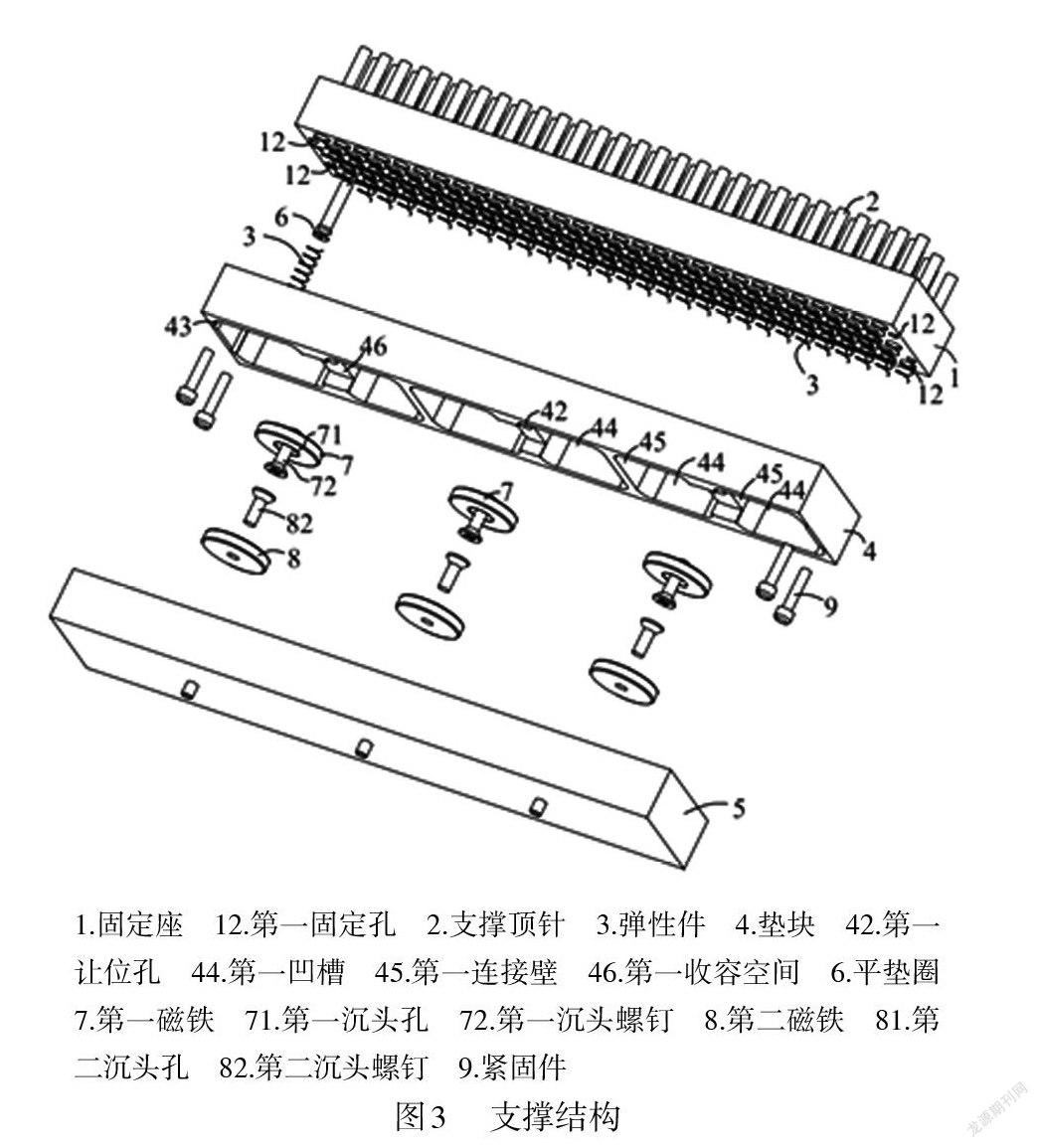

2 支撑夹具设计

支撑夹具主要由多个支撑顶针和弹性件构成,如图2~3所示,支撑顶针分别对应设置于定位孔内,支撑顶针具有第一轴部以及自第一轴部向上延伸的第二轴部,第一轴部和第二轴部均呈圆柱形,第一轴部的直径大于第二轴部的直径,第一轴部与限位壁接触。第一轴部和第一通孔相匹配,并且第一轴部的直径小于第一通孔的孔径,因此第一轴部能在第一通孔内活动且不能在第二通孔内活动。第二轴部和第二通孔相匹配,并且第二轴部的直径小于第二通孔的孔径,由于第二通孔的孔径小于第一通孔的孔径,因此第二轴部能在第一通孔和第二通孔内活动。其中,支撑顶针的材质为橡胶。

支撑顶针和弹性件之间设有平垫圈,平垫圈的外径大于第一轴部的直径,弹性件的顶端抵接于平垫圈,弹性件的底端抵接于垫块的顶壁。由于第一轴部的支撑面不大,为了避免第一轴部向下抵压的时候无法很好地压缩弹性件,因此在支撑顶针和弹性件之间设置直径较大的平垫圈,从而提供一个较大的支撑面,不仅可以更好地抵压弹性件,而且可以减少第一轴部受到的压应力。其中,弹性件为弹簧或采用橡胶弹性柱。

由于每一个支撑顶针的下方都设有一个弹性件,因此每一个支撑顶针都可以由一个弹性件独立控制,当支撑顶针放置有电路板时,由于电路板下表面可能贴装有元器件,并且元器件可能高度不一,在电路板上表面保持水平的情况下,电路板下表面的较高的元器件可以克服弹性件的弹力,将支撑顶针往下压得更深,使得支撑顶针呈现高低不一的现象;当撤去电路板后,支撑顶针可以在弹性件的弹力作用下在定位孔内移动,直至第一轴部与限位壁接触从而被限位壁限位,由此支撑顶针并回复原位。通过在支撑顶针的下方单独设置弹性件,通过独立式弹性件单独控制顶针高度,对于电路板上的高低元器件均可良好支撑,不会损伤元器件,可以提升贴装品质。

3 底部固定机构设计

固定座的底部向上凹设有多个第一固定孔,垫块对应第一固定孔的位置贯通设有多个第二固定孔,垫块通过紧固件依次穿入第一固定孔和第二固定孔的方式固定于固定座,其中,紧固件为螺栓。为了避免第一固定孔影响定位孔的布局,多个第一固定孔分别设于固定座的两侧,多个第二固定孔也对应设于垫块的两侧,而由于位置的局限加上緊固件不能太小,垫块设有用于让位紧固件的头部的让位槽,这样可以有效利用垫块的空间。

垫块的底部固定有第一磁铁,底座的顶部固定有第二磁铁,第二磁铁对应设置于第一磁铁的下方,第一磁铁和第二磁铁相对的一端磁性相反,因此第一磁铁和第二磁铁之间产生磁力,相互吸引,底座通过第一磁铁和第二磁铁之间的磁力固定于垫块。本实例中,第一磁铁和第二磁铁均呈环形。

通过在垫块的底部设置第一磁铁,在底座的顶部设置第二磁铁,在安装底座时只需要将第一磁铁和第二磁铁的位置相对应,通过第一磁铁和第二磁铁之间的磁力,即可快速将底座定位并连接至垫块,安装非常方便,可以缩短安装时间。此外,当需要安装至不同的贴片机时,可能需要不同的支撑高度,这时只需要更换底座即可,不需更换固定座和垫块,因此使用非常方便,而且更换时间短。

本设计整体操作方便,通过第一磁铁、第二磁铁以及可移动的独立式支撑顶针的结合,在分钟内即可完成布置,可以大大节省布置,提高更换速度。与传统的贴片机支撑顶针结构相比,在电路板越来越小型化、客制化、少量多样化、品质高要求等条件下,本设计具有缩短换线时间、提升产品品质、节省人力成本等优点。

第一磁铁设有第一沉头孔,垫块对应第一沉头孔的位置设有第一让位孔,第一磁铁通过第一沉头螺钉依次穿入第一沉头孔和第一让位孔的方式固定于垫块,第二磁铁设有第二沉头孔,底座对应第二沉头孔的位置设有第二让位孔,第二磁铁通过第二沉头螺钉依次穿入第二沉头孔和第二让位孔的方式固定于垫块,由此可以解决将第一磁铁和第二磁铁分别固定于垫块和底座的问题,并且该固定方式简单易行,可以有效利用空间。

垫块自底部向上凹设有多个第一凹槽,第一凹槽之间设有第一连接壁,底座自顶部向下凹设有第二凹槽,第二凹槽之间设有第二连接壁。如果垫块和底座采用金属材料制作而成,通过设置第一凹槽和第二凹槽,可以减轻垫块和底座的重量,并且节省材料成本。如果垫块和底座采用塑胶材料注塑而成,通过设置第一凹槽和第二凹槽可以使得垫块和底座的各处的厚度尽量均匀,避免造成缩孔等注塑缺陷。设置第一连接壁和第二连接壁可以提高垫块和底座的结构强度。

第一让位孔设于第一连接壁,第二让位孔设于第二连接壁,这样可以尽量增大第一让位孔和第二让位孔的深度。至少一个第一连接壁自底部向上凹设有第一收容空间,第一磁铁收容于第一收容空间使得第一磁铁不凸出垫块的底面,至少一个第二连接壁自顶部向下凹设有第二收容空间,第二磁铁收容于第二收容空间使得第二磁铁不凸出底座的顶面,这样不但可以缩小垫块和底座的整体体积,而且可以避免在安装时垫块的底面和底座的顶面无法贴合在一起。为了使得底座与垫块的连接效果更好,三个等间隔设置的第一连接壁凹设有第一收容空间,三个等间隔设置的第二连接壁凹设有第二收容空间。

4 试用验证和结果分析

为了验证设计的可行性,完成了设备的设计与制造,并应用到中山市某电子产品制造公司,经过近1个月的调试和试运行,改造前后对比数据如表1所示。改造前,贴片机的标准支撑顶针为钢制,在更换不同产品时需要人工进行布置顶针,且每个产品均要事先制作布置顶针的 PIN 图,此方式耗费时间长(约30 min),并且位置若有偏差会损坏电路板上的元器件,对人工的熟练程度要求很高,因为人为原因造成的次品率达8‰~10‰。改进后,人工介入比较少,且对操作工人的要求不高,每次更换插贴产品,只需花3~5 min肉眼检测一遍顶针就可以,大大降低了劳动强度,同时降至次品率小于3‰,达到合同验收指标。

5 结束语

设计了一种新型支撑顶针夹具,包括固定座、设于固定座内的多个支撑顶针、分别对应设于支撑顶针下方的多个弹性件、设于固定座的下方的垫块和设于垫块的下方的底座。通过在支撑顶针的下方单独设置弹簧,通过独立式弹簧控制顶针高度,电路板上的高低元器件均可良好支撑,不会损伤元器件,可以提升贴装品质。

整个设备除了补充物料外,无需人工介入,有效降低了工人的劳动强度,各部件也不易出现错位和偏移等问题,能有效提高生产效率和保证产品质量。经过实际应用,效果明显。

参考文献:

[1] 吴绍,明李伊.基于物料供应紧张下的SMT波峰工艺柔性生产体制构筑[J].机电工程技术,2020,49(10):84-88.

[2] 陈忠,张宪民.面向SMT的微焦X射线精密检测技术[J].机电工程技术,2010,39(2):20-22.

[3] 吕聪正,牛祯祖.SMT盘料存储设备设计与研究[J].装备制造技术,2020(7):87-90.

[4] 毛久兵,杨伟,杨平,等.面向SMT 智能制造技术专利分析[J].智能制造,2017(S1):89-93.

[5] 孙剑,谢宝智.贴片机控制系统的设计与实现[J].机电工程技术,2020,49(6):99-100.

[6] 武洪恩,王凯,倪良月.最小准则遗传算法求解贴片机贴装调度问题[J].现代制造工程,2020(3):14-20.

[7] 许继影,陈仕军.基于免疫算法的拱架式贴片机贴装过程优化[J].现代电子技术,2017,40(7):100-104.

[8] 黃超,茅健,周玉凤.基于磁力固定的 PCB 载具抗贴偏性研究[J].上海工程技术大学学报,2020,34(1):87-92.

[9] 武洪恩,倪良月,王凯,等.基于Hu矩和递进Hough变换的SOT元件识别定位算法[J].组合机床与自动化加工技术,2019(8):4-7.

[10] 武洪恩,杨涛,宋洪亮,等.基于递进Hough变换的贴片元件轮廓角度检测 [J]. 组合机床与自动化加工技术,2018(9):103-106.

[11] 卢军,寸毛毛.基于贴片机视觉系统的SIM芯片识别定位算法[J].包装工程,2017,38(21):103-108.

[12] 梁伟文,马如震.基于视觉定位的高精度多功能贴片机技术[J]. 机电工程技术,2020,34(3):86-88.

第一作者简介:徐平凡(1983-),男,江西永新人,硕士,副教授,研究领域为工业自动化技术与装置。

(编辑:刁少华)